耙式干燥机高效加热空心轴及其排液方法与流程

本发明属于干燥机,具体地说,尤其涉及一种耙式干燥机高效加热空心轴及其排液方法。

背景技术:

1、干燥机在医药、化工、染料、农药、食品等领域广泛应用,适用于浆状、膏糊状、粉状物料,要求低温干燥的热敏性物料,易氧化、易爆、强刺激、剧毒物料等。被干燥物料从壳体上方加入,在不断的正反转动的耙齿的搅拌下,物料轴向来回走动,与壳体内壁接触的表面不断更新,受到蒸汽的间接加热,耙齿的均匀搅拌,使物料表面水分/溶剂更有利的排出,汽化的水分/溶剂经冷凝器、从真空泵出口处放空,干燥好的物料直接从底部排料装袋。耙式干燥机在干燥物料过程中需要保证一定温度,这就需要对干燥机加热,热媒介质可通过干燥机外部夹套加热,但为了提高加热效率需要配合空心轴来增加换热面积。干燥机主轴通入热媒后,存在热媒循环较差或者循环死角,特别是各个耙齿不能高效循环易存在死角。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供了一种耙式干燥机高效加热空心轴及其排液方法,其不仅能够及时排出空心耙齿内的冷凝水并且不会回流,还能及时排出主轴空心管内部冷凝水,提高了热媒的循环效率以及主轴空心管的加热效率,提高热媒利用率、节能降耗,同时提升了干燥机的工作效率也保证了干燥物质的品质。

2、为了实现上述目的,本发明是采用以下技术方案实现的:

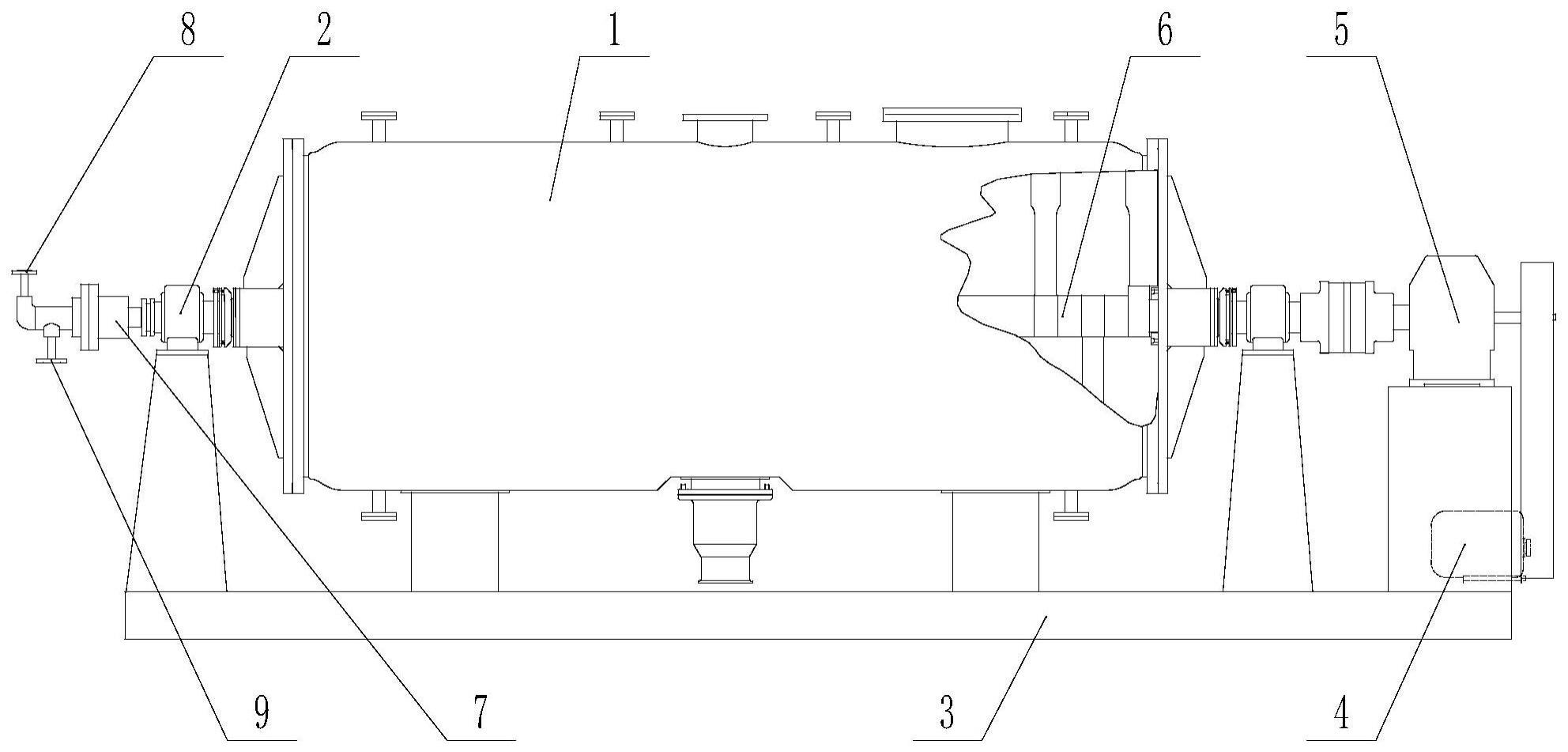

3、一种耙式干燥机高效加热空心轴,包括机架,机架上设置有壳体和电机,所述壳体内设置有加热空心轴,电机通过传动组件与加热空心轴转动连接,加热空心轴的两端可转动地安装在支座上,加热空心轴包括主轴空心管、设置在主轴空心管两端的空心端轴和驱动端轴、安装并贯穿在空心端轴和主轴空心管内部的热媒进管,主轴空心管的外部设置有一个以上的空心耙齿。

4、优选地,所述空心端轴与热媒进管之间设置有导流排水斗。

5、优选地,所述导流排水斗包括水槽挡板、设置在水槽挡板弧形侧边的弧形板、设置在水槽挡板侧面的引流板一和引流板二,水槽挡板的两端与主轴空心管的内壁接触,水槽挡板的凹面与主轴空心管的内壁之间形成进液腔,引流板一与水槽挡板、弧形板之间形成储液腔一,引流板二与水槽挡板、弧形板之间形成储液腔二。

6、优选地,所述空心端轴内设置有排液孔,储液腔一和储液腔二均与排液孔连通。

7、优选地,所述水槽挡板为月牙型结构。

8、优选地,所述热媒进管的端部通过旋转接头安装有热媒进口和热媒出口,排液孔与热媒出口连通。

9、优选地,所述空心耙齿包括耙齿空心管和焊接在耙齿空心管一端的耙叶,耙齿空心管的另一端通过异径接头与主轴空心管的内腔连通。

10、优选地,所述热媒进管通过热媒支管和固定丝座与热媒延长支管连接,热媒延长支管贯穿异径接头后伸入耙齿空心管内部。

11、一种排液方法,采用上述耙式干燥机高效加热空心轴,包括以下步骤:

12、干燥机正常运行时,蒸汽通过热媒进口进入热媒进管后经过各个直通耙齿空心管底部的热媒支管后进入空心耙齿,在干燥过程中会出现冷凝水,蒸汽和冷凝水通过异径接头出来后汇入主轴空心管的内腔,此形式结构,热媒在空心耙齿内无死角循环,冷凝液及时外排,整体受热均匀;主轴空心管开孔处焊接异径接头导流冷凝水/热媒介质,异径接头采用锥形的结构使凝液易流出,主轴空心管汇集的冷凝水由于异径接头高度差不会返流到空心耙齿内影响换热即起到导流防回水作用,如果主轴空心管存在凝结水会影响主轴空心管的换热,所以需要随时清理主轴空心管内的冷凝液;在主轴空心管与热媒进管之间增加导流排水斗,从主轴空心管汇集的冷凝水在加热空心轴旋转时通过导流排水斗及热媒出口排出,提高了主轴空心管的换热效率。

13、优选地,从主轴空心管汇集的冷凝水在加热空心轴旋转时通过导流排水斗排出的方法为:

14、主轴空心管汇集的冷凝水在加热空心轴旋转时通过水槽挡板的凹面与主轴空心管的内壁之间进入进液腔,通过引流板二和引流板一快速流出主轴空心管,由于加热空心轴是旋转的,在引流板二和引流板一的配合下,冷凝水通过储液腔一或/和储液腔二流入排液孔中,保证了不回流;加热空心轴可以正反转,导流排水斗排水不受正反转影响,当储液腔一转到高点时,冷凝水因太多未能及时流出的汇集到储液腔二,当储液腔二转到一定高度时,冷凝水外流顺着排液孔外排到热媒出口,同时导流排水斗再次盛水,如此循环转动外排凝液。

15、与现有技术相比,本发明的有益效果是:

16、1、干燥机正常运行时,蒸汽通过热媒进口进入热媒进管后经过各个直通耙齿空心管底部的热媒支管后进入空心耙齿,在干燥过程中会出现冷凝水,蒸汽和冷凝水通过异径接头出来后汇入主轴空心管的内腔,此形式结构,热媒在空心耙齿内无死角循环,冷凝液及时外排,整体受热均匀;主轴空心管开孔处焊接异径接头导流冷凝水/热媒介质,异径接头采用锥形的结构使凝液易流出,主轴空心管汇集的冷凝水由于异径接头高度差不会返流到空心耙齿内影响换热即起到导流防回水作用,如果主轴空心管存在凝结水会影响主轴空心管的换热,所以需要随时清理主轴空心管内的冷凝液;在主轴空心管与热媒进管之间增加导流排水斗,从主轴空心管汇集的冷凝水在加热空心轴旋转时通过导流排水斗及热媒出口排出,提高了主轴空心管的换热效率;

17、2、主轴空心管汇集的冷凝水在加热空心轴旋转时通过水槽挡板的凹面与主轴空心管的内壁之间进入进液腔,通过引流板二和引流板一快速流出主轴空心管,由于加热空心轴是旋转的,在引流板二和引流板一的配合下,冷凝水通过储液腔一或/和储液腔二流入排液孔中,保证了不回流;加热空心轴可以正反转,导流排水斗排水不受正反转影响,当储液腔一转到高点时,冷凝水因太多未能及时流出的汇集到储液腔二,当储液腔二转到一定高度时,冷凝水外流顺着排液孔外排到热媒出口,同时导流排水斗再次盛水,如此循环转动外排凝液,解决了主轴空心管凝液外排不畅影响换热的问题,热媒循环无死角提高换热效率;

18、综上所述,本发明不仅能够及时排出空心耙齿内的冷凝水并且不会回流,还能及时排出主轴空心管内部冷凝水,提高了热媒的循环效率以及主轴空心管的加热效率,提高热媒利用率、节能降耗,同时提升了干燥机的工作效率也保证了干燥物质的品质。

技术特征:

1.一种耙式干燥机高效加热空心轴,包括机架(3),机架(3)上设置有壳体(1)和电机(4),其特征在于:所述壳体(1)内设置有加热空心轴(6),电机(4)通过传动组件(5)与加热空心轴(6)转动连接,加热空心轴(6)的两端可转动地安装在支座(2)上,加热空心轴(6)包括主轴空心管(13)、设置在主轴空心管(13)两端的空心端轴(11)和驱动端轴(18)、安装并贯穿在空心端轴(11)和主轴空心管(13)内部的热媒进管(10),主轴空心管(13)的外部设置有一个以上的空心耙齿(12)。

2.根据权利要求1所述的耙式干燥机高效加热空心轴,其特征在于:所述空心端轴(11)与热媒进管(10)之间设置有导流排水斗(21)。

3.根据权利要求2所述的耙式干燥机高效加热空心轴,其特征在于:所述导流排水斗(21)包括水槽挡板(27)、设置在水槽挡板(27)弧形侧边的弧形板(29)、设置在水槽挡板(27)侧面的引流板一(28)和引流板二(23),水槽挡板(27)的两端与主轴空心管(13)的内壁接触,水槽挡板(27)的凹面与主轴空心管(13)的内壁之间形成进液腔(22),引流板一(28)与水槽挡板(27)、弧形板(29)之间形成储液腔一(24),引流板二(23)与水槽挡板(27)、弧形板(29)之间形成储液腔二(25)。

4.根据权利要求3所述的耙式干燥机高效加热空心轴,其特征在于:所述空心端轴(11)内设置有排液孔(26),储液腔一(24)和储液腔二(25)均与排液孔(26)连通。

5.根据权利要求4所述的耙式干燥机高效加热空心轴,其特征在于:所述水槽挡板(27)为月牙型结构。

6.根据权利要求5所述的耙式干燥机高效加热空心轴,其特征在于:所述热媒进管(10)的端部通过旋转接头(7)安装有热媒进口(8)和热媒出口(9),排液孔(26)与热媒出口(9)连通。

7.根据权利要求6所述的耙式干燥机高效加热空心轴,其特征在于:所述空心耙齿(12)包括耙齿空心管(14)和焊接在耙齿空心管(14)一端的耙叶(15),耙齿空心管(14)的另一端通过异径接头(17)与主轴空心管(13)的内腔连通。

8.根据权利要求7所述的耙式干燥机高效加热空心轴,其特征在于:所述热媒进管(10)通过热媒支管(19)和固定丝座(20)与热媒延长支管(16)连接,热媒延长支管(16)贯穿异径接头(17)后伸入耙齿空心管(14)内部。

9.一种排液方法,采用如权利要求8所述耙式干燥机高效加热空心轴,其特征在于:包括以下步骤:

10.根据权利要求9所述的排液方法,其特征在于:从主轴空心管(13)汇集的冷凝水在加热空心轴(6)旋转时通过导流排水斗(21)排出的方法为:

技术总结

本发明公开了一种耙式干燥机高效加热空心轴及其排液方法,其属于干燥机技术领域。它解决了现有技术中传统耙式干燥机存在的干燥机主轴通入热媒后存在热媒循环差或者循环死角的缺陷。其主体结构包括机架,机架上设置有壳体和电机,所述壳体内设置有加热空心轴,电机通过传动组件与加热空心轴转动连接,加热空心轴的两端可转动地安装在支座上,加热空心轴包括主轴空心管、设置在主轴空心管两端的空心端轴和驱动端轴、安装并贯穿在空心端轴和主轴空心管内部的热媒进管,主轴空心管的外部设置有一个以上的空心耙齿。本发明主要用于耙式干燥机上。

技术研发人员:焦建梅,赵业,任昌青,高乐秀,王莹莹,刘豪

受保护的技术使用者:淄博真空设备厂有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!