一种基于平面流铸技术制备无取向硅钢极薄带的方法

本发明属于金属材料制备领域,涉及一种基于平面流铸技术制备无取向硅钢极薄带的方法,其特别适用于硅含量在2~4wt%的无取向硅钢极薄带的生产方法。

背景技术:

1、硅钢主要用作制造各种电动机、发电机、变压器的铁芯及其它导磁元件等。硅钢极薄化可减小涡流损耗,是电力装备高频化、高功率化和轻量化发展的需要。无取向硅钢极薄带可用于高效电机、无人机、家用电器、新能源汽车等领域。国内外钢铁企业通过传统的轧制法可以生产0.1mm厚度以下的无取向硅钢极薄带,但制备工序较多且复杂,生产周期长,能源消耗和成本高。国内有采用双辊薄带连铸技术将钢液快速凝固直接形成1~5mm的铸带,后续通过轧制进一步减薄制备0.1mm厚度的无取向硅钢极薄带,但该技术存在薄带品质较差、成品率低等问题。

2、长流程转换到短流程、采用低碳生产钢铁产品将是未来的钢铁生产趋势。平面流铸技术具备更快的凝固速度和更加简约高效生产流程,能够直接制备极薄带,目前已被广泛应用于非晶和纳米晶软磁材料生产。但利用平面流铸技术制备无取向硅钢极薄带尚处于起步阶段,如经检索的:

3、中国专利公开号为cn105290353a的文献,公开了一种《单辊甩带法制备高硅钢薄带的方法》,该方法利用单辊甩带制备硅含量为6.3~6.7wt%高硅钢极薄带,然后直接将得到的高硅钢极薄带在h2或ar气氛下进行高温退火。该方法所涉及的领域是高硅钢极薄带的制备,相比较而言,低硅含量(硅含量≤4wt%)的无取向硅钢成带性能和表面质量不好,需要优化平面流铸工艺提高成带性能,并通过后续加工改善带材表面质量。

4、中国专利公开号为cn104046758b的文献,公开了《一种短流程高效高硅钢薄带的冷轧制备方法》,该方法利用单辊甩带制备硅含量为6.5wt%高硅钢极薄带,随后利用单/多道次冷轧进一步降低其厚度,改善表面质量,提高高频磁性能。该方法所涉及的领域是高硅钢极薄带的制备,其采用甩带制备的高硅钢薄带需要经过大压下量冷轧才能得到表面质量好的高硅钢极薄带。这对无取向硅钢而言,大压下量冷轧会破坏快速凝固形成的有利织构,会恶化最终的磁性能,而且工艺生产线长,进而导致能耗和成本相对高。

5、中国专利公开号为cn 112846118a的文献,公开了《一种甩带法制备高磁性能含磷硅钢薄带的方法》,该方法利用单辊甩带制备硅含量为3~6.5wt%硅钢极薄带,随后进行冷轧和热处理,得到具优异性能的含磷硅钢极薄带。该方法成分设计上添加了一定量的磷,尽管甩带过程中由于快速凝固避免了磷的晶界偏聚,但高温退火过程中固溶的磷还会在晶界析出造成脆性,不利于薄带后续的成卷和铁芯制备;同时,该方法还需要进行1~3道次冷轧消除快速凝固过程中因冷速不均产生的少量孔隙缺陷,大压下量的冷轧对磁性能不利,也增加了操作难度和工序成本。

6、中国专利公开号为cn 104561838b的文献,公开了《一种微量碲改性的硅钢超薄带及其制备方法》,该方法利用单辊甩带制备硅含量为2.8~3.3wt%、锡含量为0.03~0.06wt%、碲含量为0.003~0.004wt%的极薄带,然后直接将得到的硅钢极薄带进行高温退火。该方法成分设计上添加了一定量的碲和锡等微量元素,其存在碲常温下易氧化且价格昂贵,造成母合金熔炼较困难和制备成本高。另外,高温退火过程中固溶的碲和锡会在晶界析出产生脆性,会使极薄带后续缠绕成卷过程中易断带,降低铁芯成品的合格率,进而导致生产成本进一步增加。

技术实现思路

1、本发明的目的在于提供一种在保证b50≥1.59t、p1t/400hz≤12.88w/kg,厚度在0.05~0.12mm,宽度在2~10mm并无需轧制下,仅以纯铁和高纯硅为原料,且可使生产成本显著降低的无取向硅钢极薄带的制备方法。

2、实现上述目的的技术措施:

3、一种基于平面流铸制技术制备无取向硅钢极薄带的方法,其步骤如下:

4、1)以纯铁和高纯硅为原料,按质量百分含量计,硅:2~4wt%,其余为铁及少量其它不可避免杂质;在1480~1650℃内熔融后浇铸成母合金铸锭;

5、2)采用平面流铸技术制备无取向硅钢极薄带,在此期间:

6、将母合金铸锭置于底部设有一个喷嘴的加热装置中加热熔化,并控制母合金熔体过热度在20~150℃;

7、并控制喷嘴宽度在1~15mm,辊嘴间距在0.05~0.6mm,喷嘴喷射时的压力在20~100kpa,控制铜辊转速在10~45m/s;

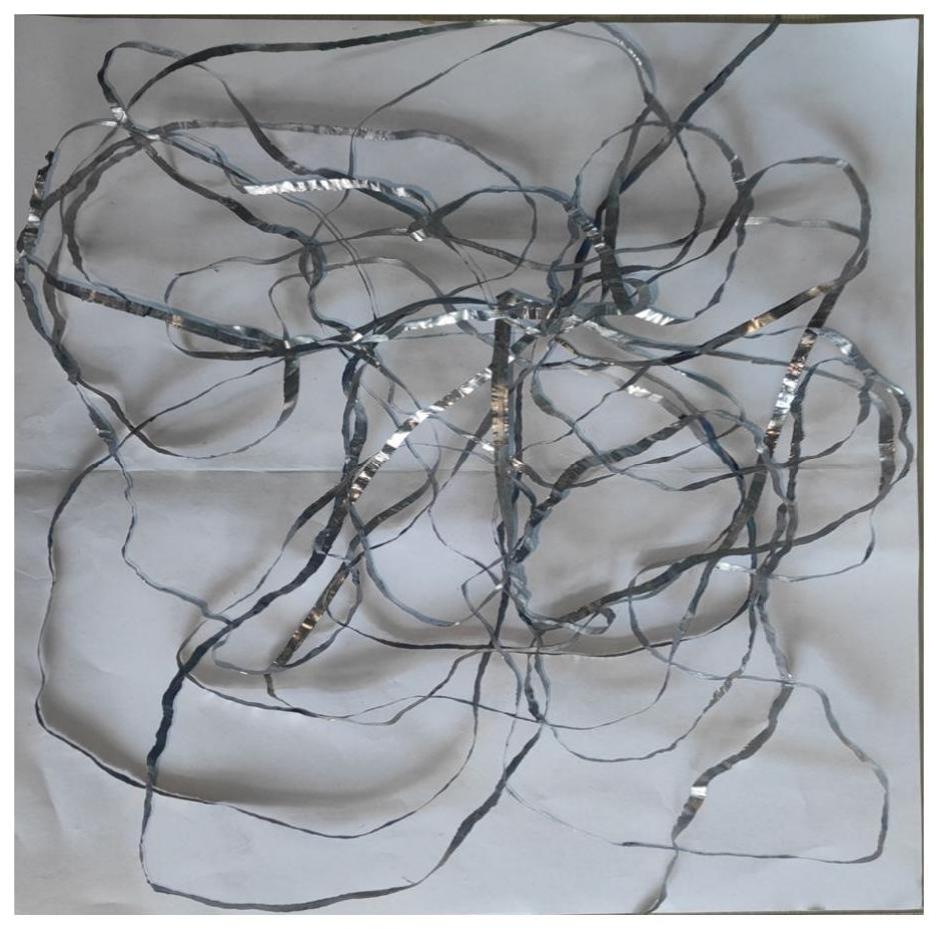

8、通过喷嘴将母合金熔体喷射到高速旋转的铜辊上,经自然凝固后形成厚度为0.03~0.16mm、宽度为1~15mm的无取向硅钢极薄带;

9、3)对无取向硅钢极薄带进行平整,控制平整压下率在1~5%;

10、4)将平整后的极薄带表面涂覆绝缘层并缠绕成卷在纯氩气体或由常规的氩气与氢气混合的富氩混合气体保护条件下进行退火,退火温度为500~1100℃,并在此温度下保温30~120min;随炉冷却至室温。

11、其在于:所述纯铁含铁量不低于99.5wt%,所述高纯硅含硅不低于99.9wt%。

12、优选地:所述喷嘴宽度在2~10mm,辊嘴间距在0.1~0.3mm,喷嘴喷射时的压力在30~60kpa,铜辊转速在15~25m/s。

13、优选地:所述熔体过热度在30~80℃。

14、优选地:所述凝固后形成厚度为0.05~0.12mm,宽度为2~10mm的无取向硅钢极薄带。

15、优选地:所述平整压下率在2~4%。

16、优选地:退火温度在800~1000℃,保温时间为50~90min。

17、一种基于平面流铸技术制备无取向硅钢极薄带的方法,其在于:所述喷嘴为更换式的,其宽度根据设定产品的宽度在1~15mm内进行对应性更换即可。

18、本发明各主要工序的机理及作用

19、本发明之所以以纯铁和高纯硅为原料,不需要添加其它昂贵的微量元素,主要考虑原料成分简单且价格便宜,母合金熔炼较容易和制备成本低;同时,制备的无取向硅钢极薄带塑韧性较好,后续缠绕成卷过程中不易断带,铁芯成品合格率高。

20、本发明之所以控制母合金熔体过热度在30~80℃,是由于该温度区间熔体的粘度较低、流动性较好且熔体氧化现象不严重,避免低过热度熔体粘度大造成的流动性差和高过热度熔体易氧化等问题。

21、本发明之所以控制辊嘴间距在0.1~0.3mm,喷嘴喷射时的压力在30~60kpa,铜辊转速在15~25m/s,是由于在所述工艺参数范围内制备的无取向硅钢极薄带成带性能最好,缺陷较少,表面质量较好。

22、本发明之所以控制平整压下率在2~4%,是由于通过小压下量的平整可以进一步改善表面质量,提高磁性能,而压下量过大会破坏已形成的有利织构使得磁性能下降。

23、本发明之所以控制退火温度在800~1000℃,并在此温度下保温50~90min,是由于在这些工艺参数范围内进行退火可以调控最佳的晶粒大小和织构,从而进一步改善磁性能。

24、本发明与现有技术相比,本发明在保证b50>≥1.59t,p1t/400hz≤12.88w/kg下,制备厚度在0.05~0.12mm,宽度在2~10mm的无取向硅钢极薄带,工艺相对简单、综合性能优良,且由于不添加其它元素而使生产成本可降低至少15%。

- 还没有人留言评论。精彩留言会获得点赞!