一种中频感应加热至锻压下料系统的制作方法

本技术涉及下料系统,尤其是涉及一种中频感应加热至锻压下料系统。

背景技术:

1、在链轮加工生产过程中,需要经切割、热处理、锻压以及精加工等流程,锻压前经中频感应加热炉对工件进行加热。中频感应加热的原理为电磁感应,其热量在工件内自身产生。由于该加热方式升温速度快,所以氧化极少,每吨锻件和烧煤炉相比至少节约钢材原材料20-50千克,其材料利用率可达95%。由于该加热方式加热均匀,芯表温差小,所以在锻造方面还大大增加了锻模的寿命。

2、相关技术中,公开了一种物料滑行机构,包括滑道和用于驱动滑道转动的调节组件,利用料块的自身重力在滑道中滑行,并在滑行过程中使滑道倾角的改变,便于料块沿着料道进入装料的容器内。

3、针对上述中的相关技术,发明人发现存在有如下缺陷:料块在下料过程中需要调整滑道的高度以及倾斜角度,便于料块物料滑落至装料的容器中,而后需要再次将滑道进行复位调整,才能实现下一个物料的下料,对滑道的高度以及倾斜角度的多次调整使得物料下料位置较易发生偏差,导致下料工序出现故障,进而降低加工效率。

技术实现思路

1、为了改善上述问题,本技术提供一种中频感应加热至锻压下料系统。

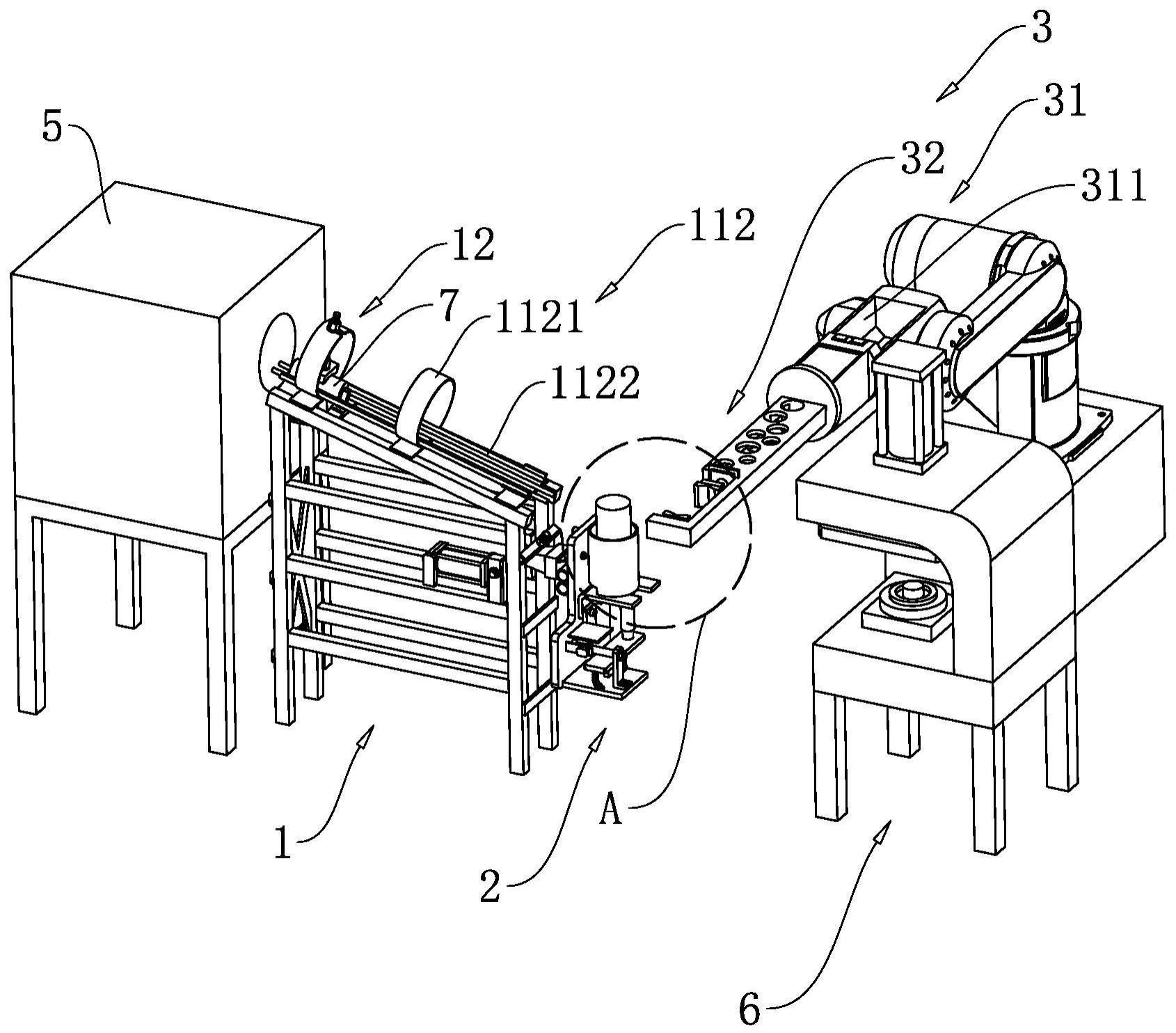

2、本技术提供的一种中频感应加热至锻压下料系统采用如下的技术方案:

3、一种中频感应加热至锻压下料系统,包括:

4、料道装置,所述料道装置包括滑道组件,所述滑道组件包括滑道支架和滑轨,所述滑轨倾斜设于滑道支架上,所述滑轨用于供料块滑动;

5、传料装置,所述传料装置包括接料组件和翻转组件,所述接料组件包括接料筒,所述翻转组件包括翻转驱动源和翻转架,所述翻转驱动源设于滑道支架内,所述接料筒设于翻转架上,所述翻转驱动源用于驱动翻转架翻转;

6、送料装置,所述送料装置包括驱动组件和夹持组件,所述驱动组件用于驱动夹持组件沿x、y、z轴移动,所述夹持组件包括夹持臂、第一夹块和第二夹块,所述第一夹块固定于夹持臂上,所述第二夹块滑动连接于夹持臂上,且所述第二夹块沿朝向靠近或远离第一夹块的方向移动。

7、通过采用上述技术方案,料块经中频感应加热炉进行加热处理后,进入滑轨,在自身重力作用下沿滑轨移动进入接料筒内,而后翻转驱动源驱动翻转架携带接料筒同步翻转,料块随之翻转至轴线沿竖直方向;驱动组件驱动夹持臂沿x、y、z轴移动并对料块进行夹取,第二夹块靠近第一夹块滑动,对料块实现紧固夹持,而后将料块移动送至下一锻压加工位置,无需调节滑轨的高度以及倾斜角度,提高滑轨的稳定性,利用接料组件和翻转组件的配合,实现料块的自动移动并翻转,提高料块自动下料过程中多次翻转角度的一致性,降低多个料块下料时产生的位置偏差,降低自动下料时发生故障的可能性,提高下料加工的流畅程度,进而提高加工效率。

8、优选的,所述料道装置还包括导向组件,所述导向组件包括导向基环和导向板,所述导向基环设于滑轨上,所述导向板沿靠近或远离滑轨的方向活动设于导向基环上,且所述导向板与料块接触。

9、优选的,所述导向组件还包括导向调节件,所述导向调节件包括调节螺杆、调节螺母和调节垫片,所述导向基环上开设有供调节螺杆卡入的导向槽,所述调节螺母与调节螺杆螺纹连接,所述调节垫片设于调节螺母与导向基环的环壁之间。

10、通过采用上述技术方案,导向板与滑轨配合,对料块的自动移动进行引导,降低料块移动过程中发生位移的可能性;通过调节螺母和调节螺杆的配合调节,便于实现对导向板与滑轨之间相对位置的调节,使得滑轨适用于不同尺寸的料块,提高下料系统的适用性。

11、优选的,所述滑轨包括连接环和若干滑杆,所述连接环设于滑道支架上,若干所述滑杆长度方向一致且相互平行设置,若干所述滑杆均与连接环固定连接。

12、通过采用上述技术方案,利用连接环合若干滑杆组成的滑轨,一方面使得滑轨较易形成与料块适配的弧形滑轨,另一方面减小滑轨与料块的接触面积,降低料块移动时产生的摩擦,提高料块加工效率的同时降低对滑轨以及料块本身产生的磨损。

13、优选的,所述料道装置还包括阻料组件,所述阻料组件包括阻料驱动源、阻料杆和导向夹板,所述阻料驱动源设于滑道支架内,若干所述滑杆均分为至少两组,相邻两组所述滑杆之间形成有限位间隙,所述阻料驱动源用于驱动阻料杆于限位间隙内伸出或收缩,所述导向夹板设于滑轨背离导向板的一侧,所述导向夹板上开设有供阻料杆穿设的导向通槽,所述导向通槽与限位间隙连通。

14、通过采用上述技术方案,初始状态时,接料筒的轴向与滑轨轴向一致,便于料块沿滑轨移动并进入接料筒内;阻料组件的设置可实现料块逐个下料,逐个移送;当前料块沿滑轨移动进入接料筒时,阻料驱动源驱动阻料杆伸出限位间隙,对下一个料块进行阻挡限位,使其相对滑轨保持相对稳定;便于夹持组件对当前料块进行夹取移送,保障自动下料的流畅程度。

15、优选的,所述接料组件包括转动连板,所述转动连板铰接于翻转架上,所述驱动组件包括夹持驱动源,所述翻转架上设有感应开关,所述转动连板转动后触碰感应开关,所述感应开关与夹持驱动源电连接,所述感应开关用于向夹持驱动源传递信号。

16、通过采用上述技术方案,料块进入接料筒后,驱动转动连板相对翻转架发生转动,并触动感应开关,使得夹持驱动源启动;而后翻转驱动源驱动翻转架,翻转架携带接料筒以及料块顺时针翻转至轴线沿竖直方向放置,便于夹持臂对接料筒内的料块进行夹取移送。

17、优选的,所述接料组件还包括接料板、引导套杆和传递杆,所述接料板固定连接于接料筒内,所述接料板上开设有引导通孔,所述引导套杆设于接料板上,且所述引导套杆与引导通孔连通,所述传递杆穿设于引导套杆内,所述传递杆的一端伸出引导通孔且位于接料筒内,所述传递杆的另一端与转动连板远离感应开关的一端抵接。

18、通过采用上述技术方案,料块沿滑轨移动进入接料筒内,在料块自重作用下抵压传递杆,使得传递杆在引导套杆内沿自身轴向移动,传递杆远离料块的一端抵接于转动连板,使转动连板在传递杆的抵接作用下发生转动,进而实现转动连板远离传递杆的一端触动感应开关,整个过程实现自动化,无需人工参与即可实现料块的下料、夹取以及移送。

19、优选的,所述滑道支架上靠近翻转架的一端设有限位凸块一,所述限位凸块一上设有限位螺杆,所述限位螺杆与滑道支架螺纹连接,所述翻转架上设有限位凸块二,所述翻转架转动,使得所述限位凸块二与限位凸块一相抵。

20、通过采用上述技术方案,翻转驱动源驱动翻转架逆时针转动,便于实现接料筒的轴向与滑轨轴向一致,同时限位凸块二与限位凸块一相抵,提高翻转架转动角度的准确性,有利于提高多次翻转角度的一致性;若长时间使用后,限位凸块二或限位凸块一发生磨损等,可通过转动限位螺杆,对限位凸块一进行调节。

21、优选的,还包括联动组件,所述联动组件包括联动气缸、联动杆和联动块,所述联动气缸设于滑道支架内,所述联动杆设于联动气缸的活塞杆上,所述联动杆与翻转架转动连接,所述联动块设于联动杆上,所述联动块上固定连接有楔形部,所述阻料杆的一端与楔形部相抵。

22、通过采用上述技术方案,联动气缸驱动活塞杆收缩,带动联动杆移动并驱动翻转架顺时针转动,同时联动块随联动杆移动抵接阻料杆,使阻料杆伸出限位间隙,对下一个料块进行限位;联动气缸驱动活塞杆伸出,带动联动杆移动并驱动翻转架逆时针转动,阻料杆抵接于楔形部上并从限位间隙内移出,解除对料块的限位,使得料块继续沿滑轨移动,楔形部的设置提高阻料杆与联动块之间改变相对位置的流畅程度。

23、优选的,所述阻料组件还包括阻料弹簧和阻料连接块,所述阻料弹簧的一端设于滑轨背离料块的一侧,所述阻料连接块设于阻料杆的周壁,且所述阻料弹簧远离滑轨的一端固定连接于阻料连接块上。

24、通过采用上述技术方案,阻料杆的端部抵接于联动块上时,阻料弹簧处于压缩状态;联动气缸驱动活塞杆伸出带动联动杆移动,阻料连接块和阻料杆在阻料弹簧的弹力作用下,远离滑轨移动,并使阻料杆的端部抵接于楔形部上。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.通过滑道组件、接料组件和翻转组件的设置,利用接料组件和翻转组件的配合,实现料块的自动移动并翻转,提高料块自动下料过程中多次翻转角度的一致性,降低多个料块下料时产生的位置偏差,降低自动下料时发生故障的可能性,提高下料加工的流畅程度,进而提高加工效率;

27、2.通过传递杆、引导套杆和转动连板的设置,料块沿滑轨移动进入接料筒内,在料块自重作用下抵压传递杆,使得传递杆在引导套杆内沿自身轴向移动,传递杆远离料块的一端抵接于转动连板,使转动连板在传递杆的抵接作用下发生转动,进而实现转动连板远离传递杆的一端触动感应开关,整个过程实现自动化,无需人工参与即可实现料块的下料、夹取以及移送。

- 还没有人留言评论。精彩留言会获得点赞!