一种热管自动加工设备的制作方法

本技术涉及热管加工,尤其是涉及一种热管自动加工设备。

背景技术:

1、热管,一种传热元件,它充分利用了热传导原理与相变介质的快速热传递性质,透过热管将发热物体的热量迅速传递到热源外,其导热能力超过大部分已知金属。

2、现有的热管加工在分步骤处理过程中都是需要人工在相应的加工设备上加工完毕后再置于另一个工序所使用到的设备进行加工,自动化程度低。

技术实现思路

1、为了提高热管加工的自动化程度,本技术提供一种热管自动加工设备。

2、本技术提供的一种热管自动加工设备采用如下的技术方案:

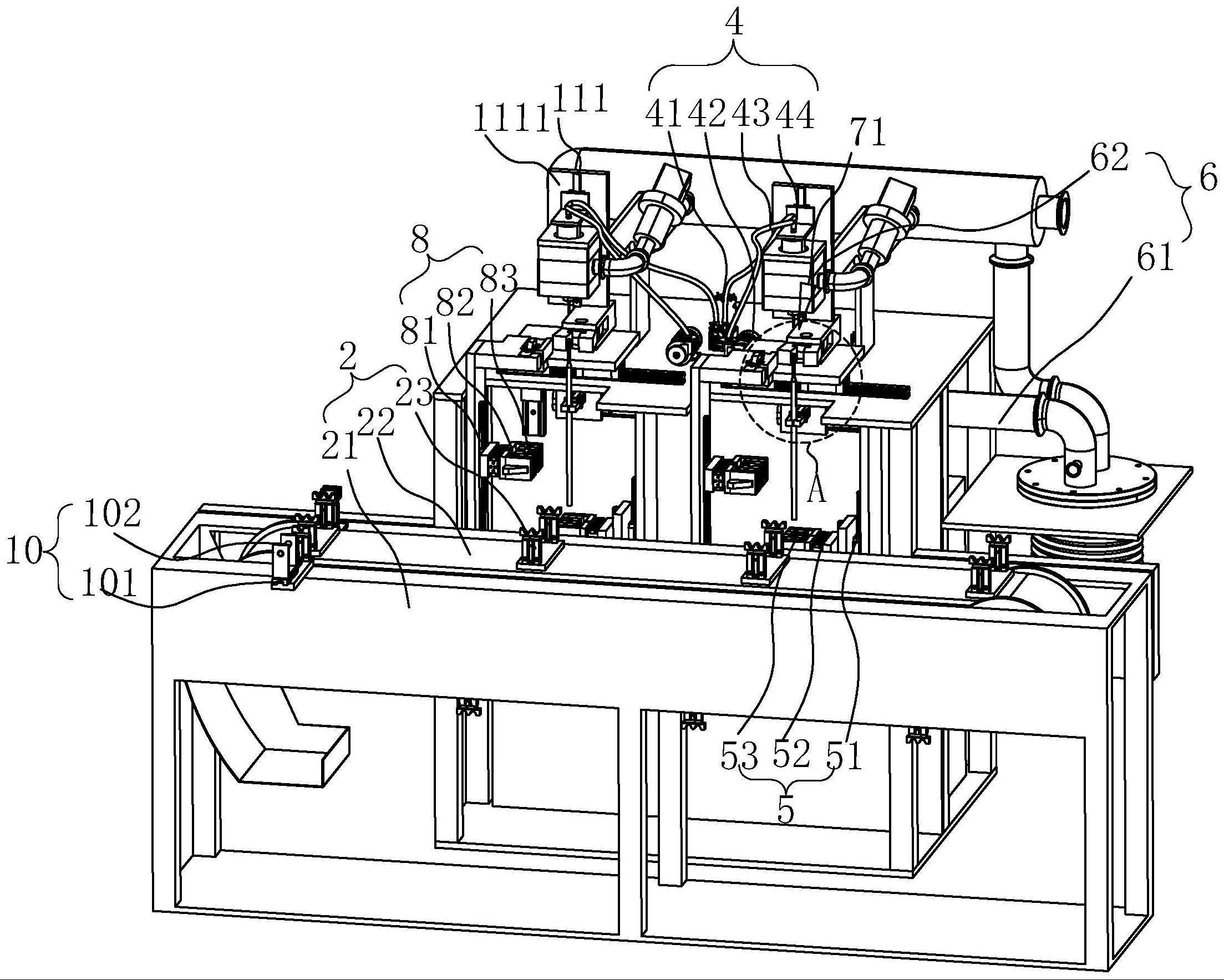

3、一种热管自动加工设备,包括机台,所述机台架设于地面;输送组件,所述输送组件位于所述机台的一侧,用于输送热管;上料组件,所述上料组件设置于所述机台上,所述上料组件用于将热管上料至工位;注水充气组件,所述注水组件位于所述机台上,所述注水组件用于实现热管注水工序;制冷组件,所述制冷组件位于所述注水组件的下方,所述制冷组件用于将热管内水分冷却;抽真空组件,所述抽真空组件安装于所述机台上,所述抽真空组件与所述注水组件连通,所述抽真空组件用于抽除热管内空气;压口组件,所述压口组件位于机台上,所述压口组件用于对热管进行封口;加热组件,所述加热组件位于所述制冷组件的一侧,所述加热组件用于将热管内水分升华;去废组件,所述去废组件位于所述加热组件的上方,所述去废组件用于去除热管多余的废料;焊接封口组件,所述焊接封口组件位于所述输送组件的末端,所述焊接封口组件用于对热管端口进行焊接密封。

4、通过采用上述技术方案,加工时,通过输送组件对待加工的热管进行横向输送,当热管输送到对应位置时,启动上料组件,对热管进行转移,以以使热管进入到加工工位,同时,启动注水充气组件,对热管内部进行注水和充气,随后启动冷却组件,将热管内的水分冷却,以便于后续抽真空,再通过抽真空组件,对热管内的空气进行抽除,真空抽除完成后,通过压口组件对热管进行封口,热管再相对转移到加热组件和去废组件处,通过加热组件使得热管内的水分升华,杂质分子上浮至热管顶部,再通过去废组件对热管顶部带有杂质分子的部分废料去除,最后通过上料组件将热管送回输送组件,输送组件将热管送至末端,最后通过焊接封口组件对热管端口进行焊接密封,从而完成了热管的加工,上述过程中将热管的多个工艺设备集成到单一设备上,智能实现热管的自动化加工,即提高热管加工的自动化程度。

5、优选的,所述输送组件包括安装架、第一驱动电机、皮带轮传动机构以及若干个第一夹持气缸,所述安装架架设于所述机台的一侧,所述第一驱动电机安装于所述安装架上,所述皮带轮传动机构的皮带轮转动承载于所述安装架上,所述皮带轮传动机构的其中一个皮带轮与所述第一驱动电机的输出轴同轴设置,若干个所述第一夹持气缸安装于所述皮带轮传动机构的皮带上。

6、通过采用上述技术方案,启动第一驱动电机,第一驱动电机的输出轴转动,从而带动皮带轮传动机构的皮带轮转动,并使得皮带轮传动机构的皮带周向运动,由于第一夹持气缸安装于皮带轮传动机构的皮带上,进而使得若干个第一夹持气缸能够循环运动,第一夹持气缸夹持热管输送到对应位置,并通过上料组件转移后,第一夹持气缸继续运动,以使焊接封口组件加工热管,最后回到初始位置,进行下一轮输送。

7、优选的,所述上料组件包括第一驱动气缸、第二驱动电机以及第二夹持气缸,所述第一驱动气缸安装于所述机台上,所述第一驱动气缸的活塞杆在所述输送组件与热管加工工位之间滑移,所述第二驱动电机安装于所述第一驱动气缸的活塞杆端部,所述第二夹持气缸固定于所述第二驱动电机的输出轴上,所述第二夹持气缸用于夹持热管,所述第二驱动电机用于驱动所述第二夹持气缸转动。

8、通过采用上述技术方案,上料时,启动第一驱动气缸,第一驱动气缸的活塞杆伸出,带动第二驱动电机和第二夹持气缸运动到输送组件的上料位置,启动第二驱动电机,第二驱动电机带动第二夹持气缸朝下转动,进而夹持下方的热管,再次启动第二驱动气缸,第二驱动气缸的活塞杆收缩,从而带动第二驱动电机和第二夹持气缸回到工位,再次启动第二驱动电机,第二驱动电机带动第二夹持气缸转动,从而使得热管翻转至竖直朝向,完成热管的上料工序。

9、优选的,所述注水充气组件包括水泵、气泵、连接管以及注射针管,所述水泵和所述气泵均安装于所述机台上,所述连接管的入口分别与所述水泵和所述气泵连通,所述连接管与所述水泵以及气泵之间设置有阀门,所述连接管的出口与所述注射针管连通,所述注射针管呈竖直设置且沿竖直方向滑移。

10、通过采用上述技术方案,注水时,控制注射针管向下移动,注射针管插入热管内,关闭连接气泵的阀门,开启连接水泵的阀门,启动水泵,水泵通过注射针管朝管道内注水,随后,关闭连接水泵的阀门,开启连接气泵的阀门,启动气泵,气泵通过注射针管朝热管内部充气。

11、优选的,所述制冷组件包括第一气动滑轨、第三夹持气缸以及制冷板,所述第一气动滑轨安装于所述机台上且沿竖直方向设置,所述第三夹持气缸安装于所述第一气动滑轨的滑移座上,所述制冷板安装于所述第三夹持气缸的夹爪,所述第三夹持气缸的夹爪夹持热管时,所述制冷板与热管外壁抵接。

12、通过采用上述技术方案,启动第一气动滑轨,第一气动滑轨的滑移座带动第三夹持气缸运动到热管底部,启动第三夹持气缸,第三夹持气缸的夹爪夹持热管,以使第三夹持气缸的夹爪夹持热管,制冷板降低热管内部的温度,使得热管内部的水分结冰,为抽真空工序做准备。

13、优选的,所述抽真空组件包括真空模组和真空抽头,所述真空模组安装于所述机台上,所述真空抽头滑移设置于所述机台上,所述真空抽头的进气孔正对位于加工工位的热管,所述真空模组与所述真空抽头的出气口连通,所述真空模组用于提供动力。

14、通过采用上述技术方案,控制真空抽头运动到热管位置,以使真空抽头的进气孔与热管连通,启动真空模组,通过真空抽头对热管进行抽真空,初步去除热管内部的杂质分子。

15、优选的,所述压口组件包括第二气动滑轨和第四夹持气缸,所述第二气动滑轨安装于所述机台上,所述第四夹持气缸安装于所述第二气动滑轨的滑移座上,所述第四夹持气缸用于夹合热管的开口。

16、通过采用上述技术方案,启动第二气动滑轨,第二气动滑轨的滑移座带动第四夹持气缸靠近热管,第四夹持气缸夹合热管开口,以对热管进行封口。

17、优选的,所述加热组件包括第三气动滑轨、第五夹持气缸以及加热板,所述第三气动滑轨安装于所述机台上且沿竖直方向设置,所述第五夹持气缸安装于所述第三气动滑轨的滑移座上,所述加热板安装于所述第五夹持气缸的夹爪,所述第五夹持气缸的夹爪夹持热管时,所述加热板与热管外壁抵接。

18、通过采用上述技术方案,启动第三气动滑轨,第三气动滑轨的滑移座带动第五夹持气缸运动到热管底部,启动第五夹持气缸,第五夹持气缸的夹爪夹持热管,以使第五夹持气缸的夹爪夹持热管,加热板降低热管内部的温度,使得热管内部的水受热升华,产生的水蒸气分子下沉,挤压杂质分子上浮。

19、优选的,所述去废组件包括座体、压块、第二驱动气缸、切刀以及第三驱动气缸,所述座体安装于所述机台上,所述座体上开设有成型槽,所述第二驱动气缸和所述第三驱动气缸均安装于所述座体上,所述压块固定于所述第二驱动气缸的活塞杆的端部,所述压块与所述成型槽相对设置,所述切刀位于所述压块的上方,所述切刀的侧壁与所述第三驱动气缸的活塞杆固定。

20、通过采用上述技术方案,启动第二驱动气缸,第二驱动气缸的活塞杆带动压块朝向成型槽运动,压块的侧壁和成型槽的槽壁夹持热管,同时,启动第三驱动气缸,第三驱动气缸的活塞杆带动切刀运动,切刀切断热管顶部带有杂质分子的部分废料,再次启动第二驱动气缸,通过压块和成型槽配合,压合热管段部开口。

21、优选的,所述焊接封口组件包括第四气动滑轨和焊枪,所述第四气动滑轨安装于所述输送组件的末端,所述焊枪安装于所述第四气动滑轨的滑移座上,所述焊枪的位置与热管的位置对应。

22、通过采用上述技术方案,上料组件将热管送回输送组件,输送组件将热管送至末端,启动第四气动滑轨,第四气动滑轨带动焊枪靠近热管的端部,对热管的端口进行焊接封口。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1. 能够将热管的多个工艺设备集成到单一设备上,智能实现热管的自动化加工,即提高热管加工的自动化程度;

25、2. 能够对热管进行多次除杂,间接提高热管的品质;

26、3. 多工序有序配合,提高热管的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!