一种复合加热保温系统及其控制方法与流程

本发明加热设备,具体涉及一种复合加热保温系统及其控制方法。

背景技术:

1、清洗是液压油缸制造必不可少的一个环节。为了保证清洗效果,清洗液的温度一般需要控制在50-60℃之间。由于用热量大,使用蒸汽进行加热和保温成为清洗线上清洗液加热和保温比较常见的一种方式。随着能源价格的上涨,采购蒸汽所需的费用也逐年增加,这对降低产品生产成本提出了较大的挑战;且液压油缸制造过程中产生大量的烟气,如涂装烟气、空压机烟气、热处理烟气等。这些烟气都富含一定的余热余能,直接排放到大气中会造成较大的能源浪费;

2、现有液压油缸制造的清洗线所采用的加热保温系统大多都采用如电加热、蒸汽加热、热泵加热中的一种进行加热保温,从而没有利用烟气余热进行复合加热保温,存在供热方式单一且能源浪费问题;

3、虽然也有部分技术方案已经公开利用烟气进行复合加热,但其控制系统设计在供热方式、适用场合、热分配和控制、系统冗余度等方面存在问题,包括:1)无法实现热能在不同用热端的精准分配和自调整;2)无法实现为不同成分、清洁度要求的清洗液进行供热且保证各清洗液之间不发生混合;3)没有考虑利用后烟气如何排放的问题,易导致环保督察相关问题。因此现有的液压油缸生产线加热系统依然存在不足。

技术实现思路

1、发明目的:为了克服现有技术中的不足,本发明提供一种复合加热保温系统及其控制方法,通过本发明的方法和系统,控制蒸汽和烟气余热协同对清洗线进行综合的加热与保温,具体在蒸汽加热的基础上将生产过程中产生的烟气余热回收用于清洗液的加热和保温,降低清洗线加热和保温清洗液时所用的蒸汽消耗,节约能源采购成本,提高能能源利用效率,并间接减少了碳排放。

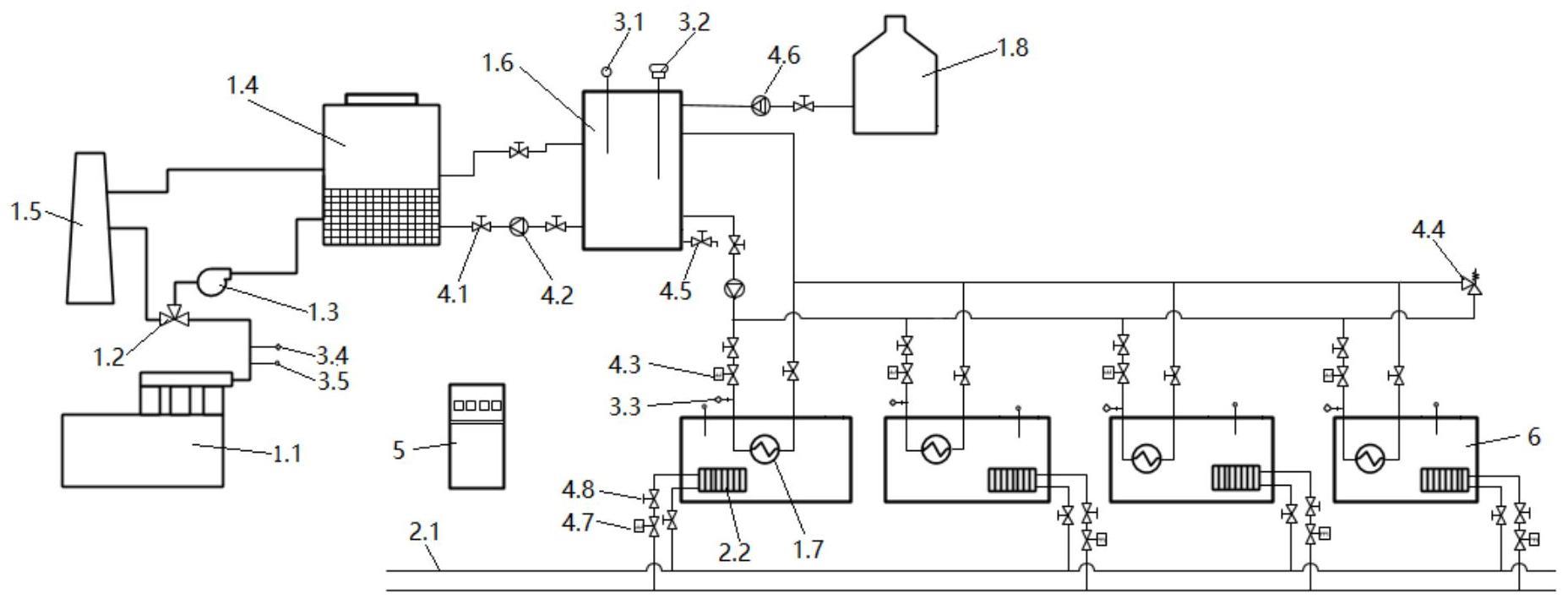

2、技术方案:第一方面本发明提供一种复合加热保温系统,包括:余热回收加热模块、蒸汽加热模块、状态监控模块、热循环及辅助调整模块、控制模块;

3、所述余热回收加热模块用于基于控制模块的控制指令向多个清洗槽中的清洗液供应回收的烟气余热进行烟气余热加热,以及排放烟气;

4、所述蒸汽加热模块用于基于控制模块的控制指令向多个清洗槽中的清洗液供应蒸汽热量对清洗槽进行蒸汽加热;

5、所述状态监控模块用于向控制模块发送烟气温度数据、各个清洗槽清洗液温度数据、储热介质温度数据、烟气流量数据、储热介质流量数据、储热介质的容量、清洗线运行状态数据;

6、所述热循环及辅助调整模块安装在余热回收加热模块、蒸汽加热模块的多段管路上,用于向控制模块发送多段管路中的储热介质流量数据和多个阀口的开口数据;并基于控制模块的控制指令调整储热介质流量及多个阀口的开口,实现热能在多段管路上的传输、分配及调整;

7、所述控制模块接收烟气温度数据、各个清洗槽清洗液温度数据、储热介质温度数据、烟气流量数据、储热介质流量数据、储热介质的容量、清洗线运行状态数据,生成控制指令对清洗线进行蒸汽加热或余热加热,并在蒸汽加热或余热加热下控制各模块且输出故障信息,以及在确定清洗线停机后关闭蒸汽加热模式或余热加热模式。

8、在进一步的实施例中,所述余热回收加热模块包括:烟气产生装置,通过烟气管道与烟气产生装置出口连接的烟气三通阀,通过烟气管道与烟气三通阀第一出口连通的烟气引流装置,通过烟气管道与烟气引流装置出口连接的余热回收装置,通过管路与余热回收装置放热口连接的热能存储装置,与热能存储装置出入口连接且具有多个并联支路的循序换热管路,分别安装在循序换热管路支路上且安装在清洗槽内的余热换热装置,通过管路与热能存储装置入口连接的补液罐,以及一端与烟气三通阀第二出口连通且另一端与余热回收装置排烟口连通的烟气排放装置,其中,多个并联的循序换热管路支路分别贯穿过清洗槽。

9、在进一步的实施例中,所述蒸汽加热模块包括:固定安装在清洗槽中的蒸汽传热装置;通过管路与蒸汽传热装置连通的蒸汽管道。

10、在进一步的实施例中,所述状态监控模块包括:分别安装在热能存储装置、各清洗槽中的液体温度测量装置,安装在热能存储装置上的液位测量装置,分别安装在余热换热装置和第一自动阀之间的多个液体流量测量装置,分别安装在烟气产生装置出口至烟气三通阀之间烟气管道上的烟气流量测量装置、烟气温度测量装置;

11、所述液体温度测量装置分别用于检测清洗液、储热介质的温度;

12、所述液位测量装置用于测量热能存储装置中储热介质的容量;

13、所述液体流量测量装置用于测量循序换热管路流经余热换热装置的储热介质的流量;

14、所述烟气流量测量装置用于测量烟气产生装置排出的烟气流量;

15、所述烟气温度测量装置用于测量烟气产生装置排出的烟气的温度。

16、在进一步的实施例中,所述热循环及辅助调整模块包括:分别安装在余热回收装置至热能存储装置、热能存储装置至余热换热装置、热能存储装置至补液罐之间的各连接管路上的多个第一手动阀,分别安装在热能存储装置至余热回收装置之间的低温连接管路、热能存储装置至余热换热装置之间的高温循序换热管路支路上的循环泵,分别安装在循序换热管路支路上的多个第一自动阀,通过循序换热管路与余热换热装置并联在热能存储装置与清洗槽之间的安全阀,安装在热能存储装置上的放液阀,安装在热能存储装置至补液罐管路上的补液泵,分别安装在蒸汽管道与蒸汽传热装置连接的管道上的第二手动阀、第二自动阀;

17、所述第一手动阀用于手动控制余热回收装置和热能存储装置的通断和储热介质流量的大小;

18、所述循环泵用于为余热回收装置和热能存储装置之间流通的储热介质提供动力;

19、所述第一自动阀的数量分别与循序换热管路支路、清洗槽的数量相等且安装在循序换热管路支路上用于控制流经余热换热装置的流量;

20、所述安全阀用于稳定循序换热管路内部的压力;

21、所述放液阀用于控制热能存储装置中储热介质的总量;

22、所述补液泵用于为热能存储装置补充储热介质;

23、所述第二手动阀用于手动控制蒸汽管道和各蒸汽传热装置的通断及各蒸汽传热装置的蒸汽流量控制;

24、所述第二自动阀用于自动控制流向各蒸汽传热装置的蒸汽流量。

25、第二方面本发明提供一种复合加热保温控制方法,基于上述复合加热保温系统,包括:

26、分别采集烟气温度数据、各个清洗槽清洗液温度数据、储热介质温度数据、烟气流量数据、储热介质流量数据、储热介质的容量、清洗线运行状态数据;

27、根据烟气温度数据、烟气流量数据计算烟气余热含量,以及根据清洗线运行状态数据,确定清洗线是否停机;

28、根据烟气余热含量,确定启动蒸汽加热模式或余热加热模式;并在确定清洗线停机后关闭蒸汽加热模式或余热加热模式;

29、其中,在启动蒸汽加热过程中,根据各个清洗槽清洗液温度数据,控制各个第二自动阀的开口大小及运行时间;

30、在余烟加热过程中,根据储热介质的容量、各个清洗槽清洗液温度数据、储热介质的温度数据、储热介质流量数据,分别控制补液泵启闭或放液阀启闭或余热回收装置与循环泵、各个第一自动阀的联动启闭或调整余热回收装置功率以及输出判断故障信息。

31、在进一步的实施例中,根据烟气余热含量,确定启动蒸汽加热模式或余热加热模式,包括:

32、基于预设烟气余热含量判断烟气余热含量是否满足使用需求下限值;

33、不满足使用需求下限值,启动蒸汽加热模式并开启第二自动阀;

34、满足使用需求下限值,启动余热加热模式并启动烟气三通阀和烟气引流装置。

35、在进一步的实施例中,在启动蒸汽加热过程中,根据各个清洗槽清洗液温度数据,控制各个第二自动阀的开口大小及运行时间,包括:

36、基于预设清洗液温度阈值判断各个清洗槽清洗液温度数据,当任一清洗槽清洗液温度数据小于预设清洗液温度阈值下限值时,增大相应管路第二自动阀开口,直至持续预设运行时间后重新判断清洗槽清洗液温度数据;

37、当任一清洗槽清洗液温度数据大于预设清洗液温度阈值上限值时,减小相应管路第二自动阀开口,直至持续预设运行时间后重新判断清洗槽清洗液温度数据;

38、当任一清洗槽清洗液温度数据满足预设清洗液温度阈值范围时,保持相应管路第二自动阀开口不变,直至持续预设运行时间后重新判断清洗槽清洗液温度数据。

39、在进一步的实施例中,在余烟加热过程中,根据储热介质的容量、各个清洗槽清洗液温度数据、储热介质的温度数据、储热介质流量数据,分别控制补液泵启闭或放液阀启闭或余热回收装置与循环泵、各个第一自动阀的联动启闭或调整余热回收装置功率,以及输出判断故障信息,包括:

40、基于预设储热介质的容量阈值判断储热介质的容量,根据判断的储热介质的容量控制补液泵启动或放液阀启动或余热回收装置与循环泵联动启闭;

41、基于预设清洗液温度阈值判断各个清洗槽清洗液温度数据,确定各个第一自动阀的启闭,并监测各个第一自动阀所在循环换热管路支路中的储热介质流量数据,基于储热介质流量数据,实时判断输出故障信息;

42、基于预设储热介质温度阈值判断储热介质温度,根据判断的储热介质温度调整余热回收装置功率,并监测调整后的余热回收装置功率,基于余热回收装置功率,实时判断输出故障信息。

43、在进一步的实施例中,基于预设储热介质的容量阈值判断储热介质的容量,根据判断的储热介质的容量控制补液泵启动或放液阀启动或余热回收装置与循环泵联动启闭,包括:

44、储热介质的容量小于预设储热介质的容量阈值下限值,补液泵开启用于对热能存储装置补液;并在储热介质的容量等于预设储热介质的容量阈值均值时,补液泵关闭;

45、储热介质的容量大于预设储热介质的容量阈值上限值,放液阀开启用于对热能存储装置放液,并在储热介质的容量等于预设储热介质的容量阈值均值时,放液阀关闭;

46、储热介质的容量大于或等于预设储热介质的容量阈值下限值且小于或等于容量阈值上限值,余热回收装置、循环泵开启,各个第一自动阀调整至预设开口并持续预设运行时间。

47、在进一步的实施例中,基于预设清洗液温度阈值判断各个清洗槽清洗液温度数据,确定各个第一自动阀的启闭,并监测各个第一自动阀所在循环换热管路支路中的储热介质流量数据,基于储热介质流量数据,实时判断输出故障信息,包括:

48、若检测到任一清洗槽清洗液温度数据小于预设清洗液温度阈值的下限值,则增大位于所述清洗槽中的第一自动阀的开口面积,并在第一自动阀的开口增大过程中,基于预设开口阈值、系统设定,确定关闭其中一部分清洗槽所对应的第一自动阀,并切换到蒸汽加热模式或基于储热介质流量数据输出故障信息;其中,若第一自动阀的阀开口已达上限,则根据设定关闭其中一部分清洗槽的对应的第一自动阀,并转到蒸汽加热模式;

49、若第一自动阀的阀开口未达上限,检测对应管路流量并基于储热介质流量数据判断,在流量未增大的情况下输出故障信息,在流量增大的情况下保持预设运行时间后重新判断清洗液的温度;

50、若检测到任一清洗槽清洗液温度数据大于预设清洗液温度阈值的上限值,则减小位于所述清洗槽中的第一自动阀的开口面积,并在第一自动阀的开口减小过程中,基于储热介质流量数据输出故障信息;以及在第一自动阀的开口减小至闭合且保持预设时间后,判断储热介质温度。

51、在进一步的实施例中,基于预设储热介质温度阈值判断储热介质温度,根据判断的储热介质温度调整余热回收装置功率,并监测调整后的余热回收装置功率,基于余热回收装置功率,实时判断输出故障信息,包括:

52、若储热介质温度小于预设储热介质温度阈值下限值,则增大余热回收装置的运行功率;并基于功率实时状态确定输出故障信息;其中,功率增大到上限,自动报警并系统提示人工介入调整整套加热系统的运行;

53、功率增大未至上限,实时判断功率,若功率增大则保持预设运行时间后重新判断储热介质温度;若功率未增大则输出故障信息;

54、若储热介质温度大于预设储热介质温度阈值上限值,则降低余热回收装置的运行功率,并基于功率实时状态确定输出故障信息;其中,若余热回收装置降低至停机,则判断清洗线是否停机;若余热回收装置未停机,实时判断功率,若功率减小则保持预设运行时间后重新判断储热介质温度,若功率未减小则输出故障信息。

55、有益效果:本发明与现有技术相比具有以下优点:

56、(1)控制模块通过清洗线运行数据对余热回收加热模块、蒸汽加热模块的进行协同的控制,在蒸汽加热的基础上将生产过程中产生的烟气余热回收用于清洗液的加热和保温,实现利用蒸汽和烟气余热对清洗线中各个清洗液进行综合的加热保温,降低清洗线加热清洗液时所用的蒸汽消耗,节约能源采购成本,提高能能源利用效率,并间接减少了碳排放;

57、(2)系统实时采集烟气温度数据、各个清洗槽清洗液温度数据、储热介质温度数据、烟气流量数据、储热介质流量数据、储热介质的容量、清洗线运行状态数据等多种运行数据作为系统变量并实时判断,根据多类运行数据全方位、精准地把控两种加热方式的实时进程,并提高系统运行的稳定性和冗余度;

58、(3)通过对各个清洗槽清洗液温度数据判断设计还能够使清洗线适用不同温度、不同成分、不同清洁度要求的清洗液,简化设备使用的复杂度和提高设备对清洗液的兼容性,以及通过对清洗槽清洗液温度的实时监测控制调整相应阀门启闭,能够实现热能在不同清洗槽之间的精准分配;

59、(4)通过余热回收装置与烟气排放装置和热能存储装置的连接,实现余热回收后烟气的统一排放和处理,减少乱排、漏排导致的环保问题。

- 还没有人留言评论。精彩留言会获得点赞!