基于多变量的化工导热油炉安全监管系统的制作方法

本发明涉及化工车间导热油炉安全监管,尤其是基于多变量的化工导热油炉安全监管系统。

背景技术:

1、化工导热油炉作为化工加工车间内的热源系统,传热介质为导热油且其工作环境存在高温、高压,其主要作用是用于各种化工车间内的工业生产过程中的热能传递,可以用于对反应釜、反应罐、保温罐等车间内的反应容器进行加热升温或者保温处理,因此化工导热油炉的安全运行对于整个车间的正常生产运行有着较大的影响。

2、现有的化工导热油炉其结构主要由炉体、内胆、热油循环泵、滤油器和循环管路等部件组成,在化工导热油炉运行时通过各个部件结构的配合实现导热油炉的正常运行。

3、由于化工导热油炉属于特种设备中的有机热载体锅炉设备,因此其在运行的过程中存在一定安全隐患,需要对其运行进行有效地监控来保证化工导热油炉的安全运行。

4、现有技术中在进行化工导热油炉的监测控制时主要是针对炉内油温检测,这种检测的原理只是单纯考虑导热油炉内的油温影响,其在实际使用中存在一定的不足,具体原因如下:当设备出现异常情况时,现有技术中的这种单纯检测油温单因素的方式并不能综合性的、有效地控制导热油炉的安全运行,使得其仍然存在较大的安全隐患;另外,由于导热油炉本身属于压力容器相关的设备,内部高温作业容易造成结焦结垢的情况,同时当其在化工车间内部使用时其本身结构的安全性及内部油液存在的安全隐患对于整个车间的安全也有着重要影响,而现有技术中的导热油炉在实际运行中却无法提供结垢结焦相关的多变量、综合有效性安全警示与监测,当出现故障及隐患后不能及时发现,整体智能化尚存在不足之处,直接用于具有化工产品的高安全性指标的生产车间内并不满足高标准的化工环境使用需求,同时也无法起到综合有效地监管系统安全运行的作用。

5、因此,本发明针对现有技术中的导热油炉安全运行中存在的问题进行了优化设计,特此提出了一种基于多变量的化工导热油炉安全监管系统,用以对运行过程中的化工导热油炉进行实时监管及预警控制。

技术实现思路

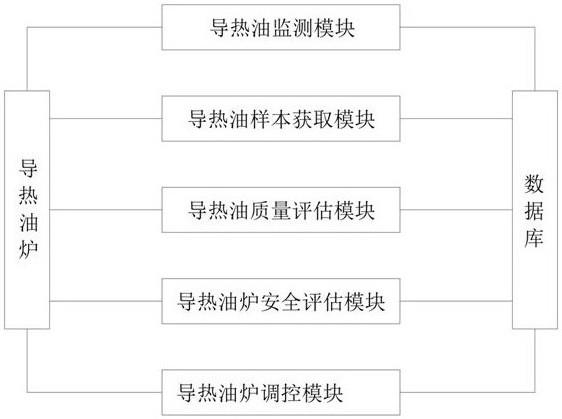

1、本发明为解决上述技术问题之一,所采用的技术方案是:基于多变量的化工导热油炉安全监管系统,包括:

2、导热油监测模块,用于获取并实时监测导热油炉各工作位点的导热油油液的温度及点位压力并上传至数据库,同时并在监测到的异常温度、压力时进行预警;

3、导热油样本获取模块,用于获取导热油炉的导热油样本的相关参数信息,其中,相关参数信息包括导热油颜色、浑浊度、流量状态;

4、导热油质量评估模块,用于分析导热油监测模块、导热油样本获取模块获取的导热油参数信息并评估判断当前导热油的质量状态,若导热油质量不合格,则进行导热油更换预警,否则执行导热油炉安全评估模块;

5、导热油炉安全评估模块,用于从数据库获取导热油监测模块获得导热油炉的各部件工作位点的运行参数并分析处理后判断导热油炉的整体安全性及健康状态;

6、导热油炉调控模块,用于从数据库获取导热油质量评估模块、导热油炉安全评估模块的处理结果并对导热油炉的各工作点位状态进行调控处理;

7、数据库,用于接收并存储导热油炉的全部参数信息并实现将参数信息共享。

8、在上述任一方案中优选的是,导热油样本获取模块的具体过程包括:

9、将安装有油滤器、超声波流量计、粘度传感器的透明管道取样器接入导热油炉的导热油循环管道中;

10、动态获取设定时间段内流过透明管道取样器及油滤器的导热油的动态视频,通过观察油滤器杂质状态并分析获取的动态视频并判断当前导热油的颜色及浑浊度情况;

11、控制导热油流经超声波流量计后获取导热油的平均流量;

12、控制导热油流经粘度传感器后获取导热油对应温度下的运动粘度;

13、将所得的导热油参数信息上传至数据库。

14、在上述任一方案中优选的是,导热油质量评估模块的具体过程包括:

15、获取数据库中的关于导热油的参数信息;

16、将获取的导热油运动粘度值与标准粘度值取差值,再与标准粘度值作比后得到粘度变化率,当粘度变化率小于预警上限值时,继续分析当前导热油的颜色及浑浊度的变化情况,否则发出粘度过大警示;

17、通过导热油的颜色色度情况、浑浊度情况继续判断当前导热油质量情况;

18、当导热油的颜色色度情况、浑浊度情况均符合要求后,判断当前导热油质量状态合格,否则不合格。

19、在上述任一方案中优选的是,导热油炉安全评估模块的具体过程包括:

20、获取导热油炉的导热油循环管道上循环泵的运行功率、轴承温度、泵体温度并实时监测,以保证导热油处于正常循环状态;

21、当导热油处于正常循环状态时,通过分析公式变形并修正后得到分析公式,最终得到对应的导热油油管内壁的结焦结垢厚度;

22、其中,表示垢传导系数、表示位于加热腔内部的导热油油管的管外壁温度、表示导热油油管热负荷、表示导热油油管内部的导热油温度、表示导热油油管的管外半径、表示导热油油管的管内半径、表示管内传导系数、表示修正系数、r2表示导热油油管的管内外半径比,且当时上式成立;

23、根据导热油油管内壁的结焦结垢厚度及导热油油管尺寸参数,计算得到导热油油管内壁的结焦结垢量gm;

24、将gm与最大允许结焦结垢量gmax相比较,若gm<gmax,则当前导热油油管符合使用要求,否则,提示导热油油管内部结焦结垢量过大,并提示对导热油油管内壁进行除垢清洁。

25、在上述任一方案中优选的是,导热油炉安全评估模块的具体过程还包括:

26、获取导热油炉的外部环境温度、根据参数及热量损失公式计算得到导热油炉的炉体热量损失理论值;

27、通过分析公式得到设定温度下的炉体内腔的理论维持温度值;

28、其中,表示导热油炉的外部环境温度、表示在设定温度条件下导热油炉的炉体热量损失理论值、表示导热油炉的内胆的管内径、表示炉体管外径、表示预设匹配系数、表示炉体及内胆的综合导热系数,其中,,表示导热油的炉体材料的导热系数、m表示炉体的壁厚、表示导热油的内胆材料的导热系数、n表示内胆的壁厚;

29、将理论维持温度值与内胆的加热腔实测温度进行取差值,并再与理论维持温度值作比得到温差幅度数值,当得到的温差幅度数值大于允许上限值时,则当前内胆壁结垢严重,需要对内胆壁进行除垢。

30、在上述任一方案中优选的是,导热油炉安全评估模块的具体过程还包括:

31、获取金属材质的导热油循环管道的内部导热油温度、查找得到管壁导热系数、均流系数相关参数值;

32、通过分析公式得到导热油循环管道外壁温度,其中,表示导热油饱和温度、表示导热油循环管道的外径与内径之比、表示管壁热负荷、表示均流系数、表示管壁壁厚、表示管壁金属导热系数、表示管内导热油的放热系数、c为均衡修正系数;

33、将获取得到的导热油循环管道外壁温度与实际测量温度值进行比较,两者取差值后再与导热油循环管道外壁温度作比得到导热油循环管道的实际温差度;

34、将实际温差度与温差度上限值相比较,在导热油温正常状态下,当实际温差度大于温差度上限值时,则判定当前导热油循环管道内部结焦状态严重,需对导热油循环管道的内部进行导热油结焦清洗处理,当实际温差度小于温差度上限值时,则判定当前导热油循环管道的内部导热油结焦程度在合格范围内,无需清洁。

35、在上述任一方案中优选的是,透明管道取样器包括无色透明取样管道,无色透明取样管道的两端分别通过连接法兰接入导热油炉的导热油循环管道之间,在无色透明取样管道上沿其长度方向依次间隔安装有油滤器、超声波流量计、粘度传感器,在无色透明取样管道的两端的导热油炉的导热油循环管道上均安装有截止阀,无色透明取样管道的管内径与导热油循环管道的管内径相同。

36、在上述任一方案中优选的是,导热油炉调控模块的具体工作过程包括:

37、获取导热油质量评估模块、导热油炉安全评估模块的处理结果;

38、当获得的处理结果不符合要求时,控制导热油炉对应当前结果的工作点位处的部件停止工作;

39、获取当前不符合要求的具体原因,启动对应的调控工序或清洁工序;

40、重复以上步骤直至对全部处理结果对应的导热油炉的各工作点位均完成调控处理;

41、调控处理完成后,重复执行导热油质量评估模块、导热油炉安全评估模块直至重新获取的所有处理结果均符合要求,否则继续循环以上步骤。

42、与现有技术相比,本发明的有益效果如下:

43、1、本基于多变量的化工导热油炉安全监管系统能够匹配于应用在化工车间内的导热油炉使用,在其工作运行的过程中完成对内部循环的导热油的油液颜色、运动粘度、浑浊度及内部杂质状态等进行有效地监测;

44、同时,能够有效地保证其内部传导温度及导热油炉内部油压的监测,有效地保证整个导热油炉系统的安全运行,通过多参数的管理控制实现更高效、安全地监管导热油炉的运行状态。

45、2、本发明中在进行导热油炉系统的管控时,通过导热油质量评估模块评估当前系统内部运行的导热油的质量状态并在导热油出现质量问题时及时预警,有效地保证对导热油的质量的管控。

46、3、在保证导热油自身品质合格的前提下,还通过导热油炉安全评估模块对导热油炉的各工作点位进行有效地监管控制运行参数及温度,通过有效地分析管理及评估比较可得到较为准确的核心区域的内部结焦、结垢状态,主要包括炉体内胆内部结垢状态分析、内胆内部的导热油管的内壁结焦结垢状态分析、导热油循环管道内壁的导热油结焦状态分析,控制多个核心关键区域的易结垢结焦部位的动态分析,有效地提高对整个化工导热油炉设备的重点监管控制及监测预警。

- 还没有人留言评论。精彩留言会获得点赞!