一种钛铁熔炼用中频感应炉的智能化筑炉方法与流程

本发明属于钛铁熔炼,具体涉及一种钛铁熔炼用中频感应炉的智能化筑炉方法。

背景技术:

1、熔炼是将金属材料及其它辅助材料投入加热炉溶化并调质,在高温炉内物料发生一定的物理、化学变化,产出粗金属或金属富集物和炉渣的火法冶金过程。熔炼炉作为熔炼金属必不可少的一种器具,发挥着至关重要的作用;现有钛材行业使用的大多为中频感应炉,需要严格控制熔炼炉的碳含量和熔炼炉所需的温度,其中,熔炼炉所需的温度为2000℃,目前,感应线圈内的熔炼炉均为人工根据配方配比粉料混合后夯实烧结成型,通常人工手动铺料、再采用手动振动器进行夯实,人工工作强度非常高,工作环境恶劣,粉尘严重,并且熔炼炉夯实的一致性差,导致现有的人工夯实后烧结的熔炼炉的使用寿命较低,只有60次~80次的使用寿命;因此,应该提供一种钛铁熔炼用中频感应炉的智能化筑炉方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种钛铁熔炼用中频感应炉的智能化筑炉方法,其设计合理,本发明的搅拌罐能够对混合的干粉进行均匀搅拌,利用称料仓能够称取单次铺料所需的设定重量的干粉,使每一次铺料、夯实都定量化,能够提高筑炉质量,利用筑炉装置能够实现自动铺料、夯实,铺料迅速均匀,夯实过程平稳、精度高,取代了人工利用手动振动器进行夯实的技术,智能化程度高,大大降低了劳动强度。

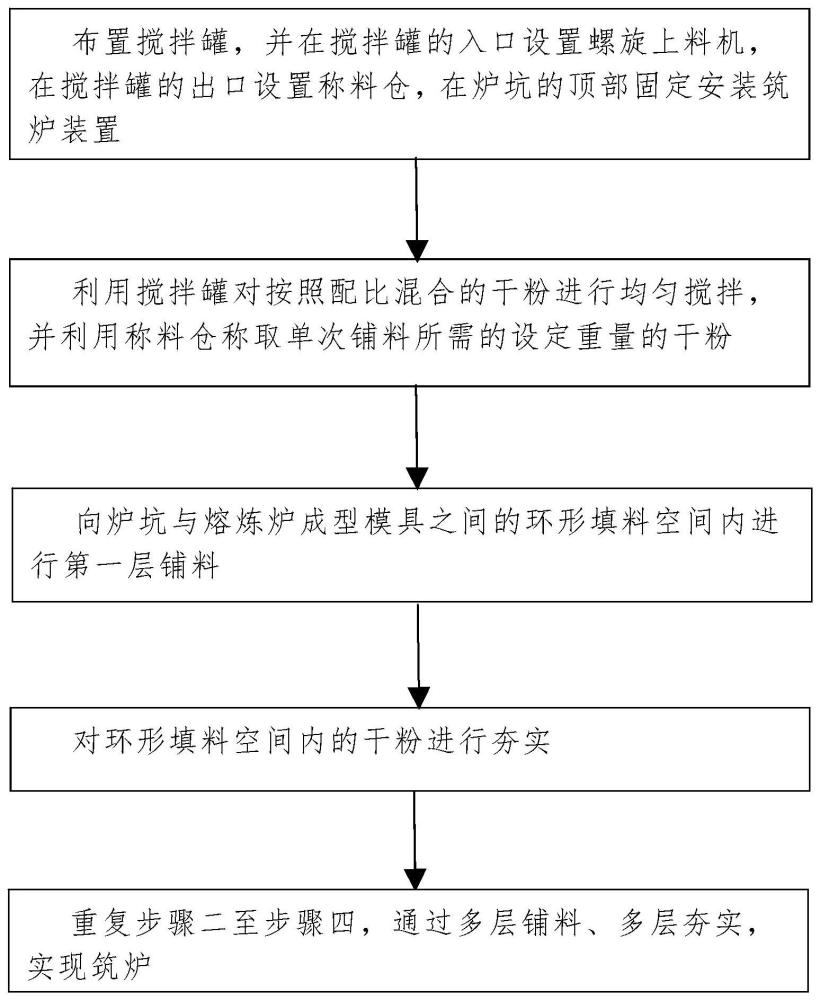

2、为解决上述技术问题,本发明采用的技术方案是:一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:该方法包括以下步骤:

3、步骤一、布置搅拌罐,并在所述搅拌罐的入口设置螺旋上料机,在所述搅拌罐的出口设置称料仓,在炉坑的顶部固定安装筑炉装置;

4、其中,所述筑炉装置包括机架、安装在所述机架底部的环形铺料仓、安装在所述机架上且位于所述环形铺料仓正上方的升降支架、安装在所述升降支架上的旋转支架和安装在所述旋转支架上的夯板机构;所述环形铺料仓的内侧壁的底部开设有出料口,所述机架上设置有l形支架,所述l形支架上固定安装有延伸至所述环形料仓内的出料堵板,所述环形铺料仓的外侧壁上设置有环形翼板和齿圈,所述机架上设置有至少两个沿所述环形翼板的周向方向布设的支撑座,所述支撑座上设置有与所述环形翼板相配合的支撑轮,所述齿圈由第一电机驱动;所述升降支架安装在竖向丝杆上,所述竖向丝杆由第二电机驱动,所述机架与所述升降支架之间设置有滑动导向机构;所述旋转支架由第三电机驱动,所述夯板机构的数量为至少两个,至少两个所述夯板机构沿同心圆呈间距布设,所述夯板机构包括安装在所述旋转支架上的安装架、安装在所述安装架上的振动电机、预压弹簧和夯杆,以及设置在所述夯杆底端的夯板,所述夯板的底面上设置有多个夯钉;所述安装架包括平行布设的底部垫板和顶部垫板,所述底部垫板与所述顶部垫板之间通过至少两个支撑杆固定连接,至少两个所述支撑杆上滑动套装有与所述底部垫板相平行的工字型推动架,所述底部垫板的中心开设有供所述夯杆顶端穿过的通孔,所述夯杆的顶端固定安装在所述工字型推动架上,所述振动电机固定安装在所述工字型推动架的顶面上,所述预压弹簧套装在所述支撑杆上,且所述预压弹簧位于所述工字型推动架与所述顶部垫板之间;所述旋转支架上设置有l形固定板,l形固定板的竖直板上呈间距安装有用于检测工字型推动架向上移动位置的第一光电接近传感器和用于检测工字型推动架向下移动位置的第二光电接近传感器,所述第一光电接近传感器和所述第二光电接近传感器均连接在控制器的输入端;

5、步骤二、利用搅拌罐对按照配比混合的干粉进行均匀搅拌,并利用称料仓称取单次铺料所需的设定重量的干粉;

6、步骤三、向炉坑与熔炼炉成型模具之间的环形填料空间内进行第一层铺料,具体过程为:

7、开启第一电机,由第一电机驱动所述环形铺料仓旋转;之后,将步骤二中称料仓称取的单次铺料所需的设定重量的干粉倒入至处于旋转状态的环形铺料仓内,在出料堵板的作用下,进入所述环形铺料仓内的干料通过出料口铺撒在炉坑与熔炼炉成型模具之间的环形填料空间内;待进入所述环形铺料仓内的干料全部铺撒至环形填料空间内后,关闭第一电机;

8、步骤四、对环形填料空间内的干粉进行夯实,具体过程包括:

9、步骤401、启动第二电机,由第二电机驱动所述竖向丝杆顺时针转动,带动升降支架、旋转支架和夯板机构同时沿着所述竖向丝杆的高度方向竖直向下移动;

10、步骤402、当夯板接触到干料时,旋转支架会停止下降,而升降支架会继续下降,预压弹簧开始压缩,当预压弹簧压缩到设定位置时,第一光电接近传感器检测得到工字型推动架向上移动的位置信号,并传输至控制器,由控制器控制所述第二电机关闭,所述升降支架停止下降,启动振动电机,由振动电机带动夯板进行振动,由夯板对环形填料空间内的干料进行一次夯实,当预压弹簧伸开到设定位置时,第二光电接近传感器检测得到工字型推动架向下移动的位置信号,并传输至控制器,由控制器控制振动电机关闭;

11、步骤403、启动第二电机,由第二电机驱动所述竖向丝杆逆时针转动,带动所述升降支架沿着所述竖向丝杆的高度方向竖直向上移动,当升降支架向上移动至设定距离后,启动第三电机,由第三电机驱动所述旋转支架转动一个设定角度后,关闭第三电机;

12、步骤404、重复步骤401至步骤402,由夯板对环形填料空间内的不同位置的干粉进行一次夯实;

13、步骤405、重复步骤401至步骤404,直至利用夯板对整个环形填料空间内的第一层铺料进行全面的夯实;

14、步骤五、重复步骤二至步骤四,通过多层铺料、多层夯实,实现筑炉。

15、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:所述机架包括平行布设的底部矩形框架、四个分别安装在所述底部矩形框架四角的立柱和安装在四个所述立柱顶端的顶部矩形框架,所述底部矩形框架上安装有底板,所述底板中心开设有供熔炼炉成型模具穿过的让位孔,所述顶部矩形框架上安装有顶板。

16、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:所述第一电机的输出轴上安装有与所述齿圈相啮合的驱动齿轮,所述齿圈底端面上设置有至少两个垫块,所述垫块上安装有用于在所述底板的上表面滑动的第一滑动轮。

17、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:所述升降支架包括平行布设的第一固定板和第二固定板,所述第一固定板与所述第二固定板之间通过支撑柱连接,所述第一固定板和第二固定板均与所述竖向丝杆螺纹连接。

18、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:任意一个所述立柱的顶端安装有用于检测第一固定板向上移动位置的第三光电接近传感器,所述立柱的底端安装有用于检测第二固定板向下移动位置的第四光电接近传感器,所述第三光电接近传感器和所述第四光电接近传感器均连接在控制器的输入端,所述第二电机由控制器控制。

19、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:所述滑动导向机构包括设置在呈对角布设的两个所述立柱上的第一滑动导向组件和第二滑动导向组件,所述第一滑动导向组件包括设置在一个所述立柱上的直角形滑板和与所述直角形滑板相配合的滚轮,所述滚轮安装在安装座上,所述安装座固定安装在所述第一固定板或第二固定板上,所述第二滑动导向组件包括设置在另一个所述立柱上的竖向导轨和与所述竖向导轨相配合的滑座,所述滑座固定安装在所述第一固定板或第二固定板上。

20、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:所述旋转支架包括平行布设的顶部支撑板和底部支撑板,所述顶部支撑板与所述底部支撑板通过至少三个连接杆固定连接,所述夯杆的顶端安装在所述安装架上,所述夯杆穿过所述底部支撑板,所述顶部支撑板的底面上设置有至少两个用于在所述第二固定板的上表面滑动的第二滑动轮,所述l形固定板设置在所述顶部支撑板上。

21、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:所述第三电机固定安装在所述第一固定板的底面上,所述第三电机的输出轴上固定安装有主动齿轮,所述第一固定板的底面上固定安装有中心轴,所述中心轴上套装有轴套,所述轴套的底端固定安装在所述顶部支撑板上,所述轴套的外圆面上固定安装有与所述主动齿轮相啮合的从动齿轮。

22、上述的一种钛铁熔炼用中频感应炉的智能化筑炉方法,其特征在于:步骤403中,所述升降支架向上移动的设定距离的取值范围为20cm~30cm;所述旋转支架转动的设定角度的取值范围为3°~20°。

23、本发明与现有技术相比具有以下优点:

24、1、本发明通过设置搅拌罐和筑炉装置,并在搅拌罐的入口设置螺旋上料机,搅拌罐的出口设置称料仓,且筑炉装置包括机架、环形铺料仓、升降支架、旋转支架和夯板机构,实际使用时,利用搅拌罐能够对混合的干粉进行均匀搅拌,利用称料仓能够称取单次铺料所需的设定重量的干粉,使每一次铺料、夯实都定量化,能够提高筑炉质量,利用筑炉装置能够实现自动铺料、夯实,铺料迅速均匀,夯实过程平稳、精度高,取代了人工利用手动振动器进行夯实的技术,智能化程度高,大大降低了劳动强度。

25、2、本发明的筑炉装置通过在机架的底部安装环形铺料仓,环形铺料仓的内侧壁的底部开设有出料口,通过在环形铺料仓的外侧壁上设置环形翼板,在机架上设置有至少两个沿环形翼板的周向方向布设的支撑座,支撑座上设置有与环形翼板相配合的支撑轮,在至少两个支撑座和至少两个支撑轮的共同作用下,环形铺料仓的底部与机架之间不接触,通过在环形铺料仓的外侧壁上设置齿圈,齿圈底端面与机架之间也不接触,当齿圈由第一电机驱动时,齿圈会带动环形铺料仓转动,能够避免环形铺料仓的底部与机架之间以及齿圈底端面与机架之间产生摩擦,实际使用时,将经过搅拌罐搅拌均匀的干料装入环形铺料仓,由第一电机驱动齿圈和环形铺料仓同时转动,而位于环形铺料仓内部的出料堵板固定不动,在环形铺料仓转动的过程中,干粉被出料堵板刮堵在出料堵板的一侧,同时,当出料堵板经过出料口时,干粉会通过出料口均匀的铺撒在炉坑与熔炼炉成型模具之间的环形填料空间内,从而实现向环形填料空间内自动铺料的目的。

26、3、本发明的筑炉装置通过在机架上安装升降支架,且升降支架位于环形铺料仓的正上方,并在升降支架上安装旋转支架,在旋转支架上安装夯板机构,实际使用时,由于升降支架安装在竖向丝杆上,竖向丝杆由第二电机驱动,即当第二电机驱动竖向丝杆转动时,升降支架能够沿着竖向丝杆的高度方向直线移动,同时带动旋转支架和夯板机构实现直线上下移动;通过在机架与升降支架之间设置滑动导向机构,利用滑动导向机构能够提高升降支架沿着竖向丝杆的高度方向直线移动的稳定性和精度。

27、4、本发明的筑炉装置夯板机构安装在旋转支架上,旋转支架由第三电机驱动,在旋转支架转动的过程中,夯板机构会随着旋转支架同时旋转,夯板机构的数量为至少两个,至少两个夯板机构沿同心圆呈间距布设,夯板机构包括安装架、振动电机、预压弹簧、夯杆和夯板,实际使用时,在旋转支架的带动下,至少两个夯板的夯实位置会沿着环形填料空间转动,在振动电机的振动作用下,夯杆将振动电机的能量传递至夯板,从而实现利用至少两个夯板对环形填料空间内的干料进行逐步夯实的目的。

28、综上所述,本发明的搅拌罐能够对混合的干粉进行均匀搅拌,利用称料仓能够称取单次铺料所需的设定重量的干粉,使每一次铺料、夯实都定量化,能够提高筑炉质量,利用筑炉装置能够实现自动铺料、夯实,铺料迅速均匀,夯实过程平稳、精度高,取代了人工利用手动振动器进行夯实的技术,智能化程度高,大大降低了劳动强度。

29、下面通过附图和实施例,对本发明做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!