一种中频炉炉衬预警及电气水监控系统的制作方法

本发明涉及机电领域,具体涉及一种中频炉炉衬预警及电气水监控系统。

背景技术:

1、中频炉在熔炼中被广泛应用,然而,传统中频炉存在一些显著的技术问题和安全隐患。这些问题包括高电耗、炉体监测不完善、冷却系统故障以及漏炉爆炸等风险。

2、高电耗:传统中频炉在熔炼过程中通常消耗大量电能,每炉消耗电量约为750-800kwh。这高电耗不仅增加了生产成本,还对能源资源造成浪费。

3、炉体监测不完善:传统中频炉的炉体监测设备不够完善,炉衬温度及厚度没有有效的监测设备。目前,仅依赖人工测量和目视检测,缺乏有效的监测手段。这可能导致炉衬状态无法及时准确地监测,存在损坏的风险。

4、冷却系统问题:中频炉的冷却系统存在问题。水温和水压的监测主要使用电接点压力表和热电偶,而岗位人员通常不能及时有效地进行监控。这可能导致回水管路堵塞、炉体线圈漏水、漏炉等情况,严重时可能导致冷却系统故障和漏炉爆炸的可能,进而引发重大安全事故。

5、综上所述,传统中频炉存在电耗高、监测不完善、冷却系统问题等安全隐患和生产效率低下的问题。因此,迫切需要一种新型的中频炉炉体预警及电气水监控系统,以解决这些问题,提高生产效率,降低能耗,提高安全性。本专利的

技术实现要素:

正是为了解决这些问题而提出的。

技术实现思路

1、为改进中频炉炉体的性能、提高生产效率,并降低潜在的安全风险。本发明提供一种中频炉炉衬预警及电气水监控系统。

2、本发明是通过以下技术方案实现的:

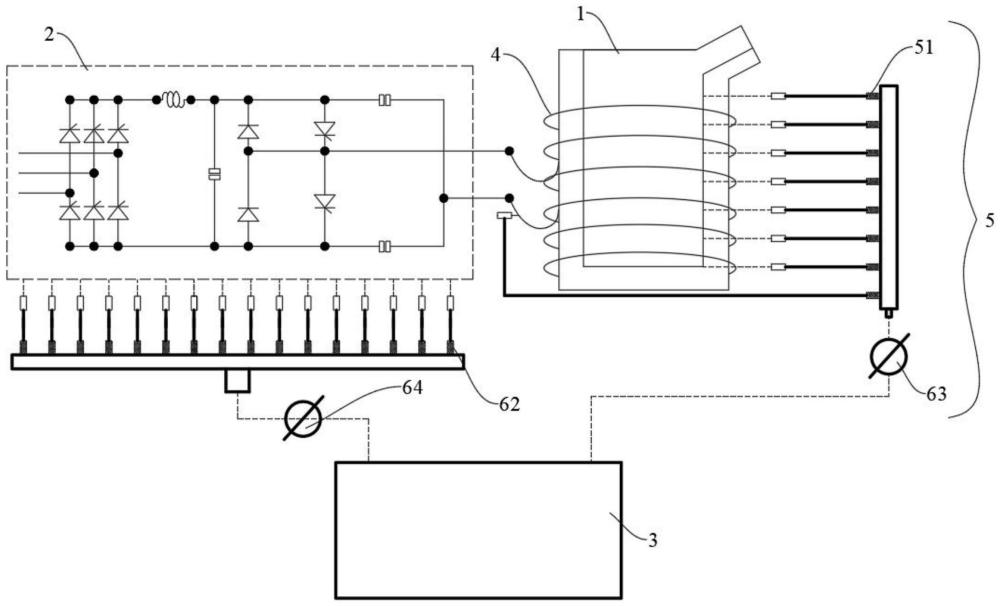

3、本发明的一种中频炉炉衬预警及电气水监控系统,包括炉体、中频电源、冷却系统和感应线圈;上述中频电源通过电缆与感应线圈相连;上述感应线圈位于炉体内;上述冷却系统通过冷却管道连接到感应线圈和中频电源;

4、上述冷却系统包括线圈进水分水管、线圈出水分水管、电源进水分水管、电源出水分水管、循环水箱、冷却装置和泵机组;

5、上述线圈进水分水管上设置有若干个支路,分别与感应线圈上的若干个进水口连通连接;上述线圈出水分水管上设置有若干个支路,分别与感应线圈上的若干个出水口连通连接;

6、上述电源进水分水管、电源出水分水管上分别设置有数量相等的若干个支路,一一对应连通连接,并且分别途径中频电源中的多个元器件;

7、上述线圈出水分水管、电源出水分水管分别与循环水箱连通连接;上述循环水箱与冷却装置配装连接,为循环水箱内的循环水进行降温;上述冷却系统上设置有泵机组为水循环提供动力;

8、上述感应线圈内设置有光纤预警系统;上述冷却系统上配装连接有水监控系统;上述中频电源内设置有电监控系统;上述光纤预警系统、水监控系统、电监控系统分别与中控台通信连接。

9、进一步地,上述光纤预警系统包括光纤传感器、光纤连接线和数据处理设备;上述光纤传感器设置有三个,呈竖直等距阵列地布置在炉体的炉衬内部;上述光纤传感器通过光纤连接线与数据处理设备通信连接;上述数据处理设备与中控台通信连接。

10、进一步地,上述水监控系统包括线圈冷却水水温传感器、电源冷却水水温传感器、线圈冷却水回水流量计、电源冷却水回水流量计,其分别与中控台通信连接;上述线圈冷却水水温传感器共有若干个,分别设置在线圈出水分水管的每一个支路上;上述电源冷却水水温传感器共有若干个,分别设置在电源出水分水管的每一个支路上;

11、上述线圈冷却水回水流量计设置在线圈出水分水管与循环水箱之间的管道上;上述电源冷却水回水流量计设置在电源出水分水管与循环水箱之间的管道上;

12、上述线圈进水分水管、电源进水分水管的进水管上分别设置有压力传感器与流量计,二者与中控台通信连接。

13、进一步地,上述电监控系统包括传感器、数据采集单元和中控台通信模块;上述传感器分布在中频电源内,监测关键电器元件的温度、电流和电压;上述传感器通过数据采集单元将实时数据采集并传输到中控台通信模块;上述中控台通信模块将这些数据传送到中控台。

14、进一步地,上述炉体为串联谐振中频炉;上述中频电源采用不控整流技术,确保电源的功率因数始终大于0.95以上;上述中频电源采用输出功率恒定控制,即使在炉内存在装料和温度变化时,能够维持负载率接近100%;上述中频电源具备自动软起功能,防止电源冲击,采用串联谐振12脉/24脉电流自动平衡技术,以确保多路整流进线电流误差小于1%,;上述中频电源采用电压型逆变器,正常工作时,整流用品闸管全导通,具有高供电功率因数,从而减少供电容量;上述中频电源的电源逆变器采用半控桥方式,减少主电路元件的数量,并采用直接输出方式,无需匹配变压器,提高效率和可靠性;上述中频电源通过晶闸管实现软起动和软停止,以减小高次谐波,并减少起动和停止时的电流冲击;上述中频电源采用一体化结构装入机柜内,形成一体化电源。

15、其中:

16、中频电源:本系统采用中频电源,该电源采用不控整流技术,确保电源的功率因数大于0.95以上。此外,中频电源采用输出功率恒定控制,即使在炉内存在装料和温度变化时,能够维持负载率接近100%。还具备自动软起功能,以防止电源冲击。中频电源采用电压型逆变器,具有高供电功率因数,减少供电容量。电源逆变器采用半控桥方式,减少主电路元件的数量,提高效率和可靠性。中频电源通过晶闸管实现软起动和软停止,以减小高次谐波,并减少起动和停止时的电流冲击。

17、感应线圈:感应线圈位于炉体内,用于加热材料。感应线圈内设置有光纤预警系统,该系统包括光纤传感器、光纤连接线和数据处理设备。光纤传感器呈竖直等距阵列地布置在炉体的炉衬内,通过光纤连接线与数据处理设备通信连接。这一配置允许实时监测炉衬的温度分布,以便提前发现炉衬的异常状况。

18、冷却系统:冷却系统通过冷却管道连接到感应线圈和中频电源,确保系统在运行中保持适宜的温度。冷却系统包括线圈进水分水管、线圈出水分水管、电源进水分水管、电源出水分水管、循环水箱、冷却装置和泵机组。线圈进水分水管和线圈出水分水管上设置有若干个支路,分别与感应线圈上的进水口和出水口连通连接。电源进水分水管和电源出水分水管上也设置有数量相等的支路,一一对应连接,并途径中频电源中的多个元器件。此配置确保冷却水能够有效地冷却感应线圈和中频电源。

19、水监控系统:水监控系统用于监测线圈冷却水和电源冷却水的温度和流量。线圈冷却水水温传感器设置在线圈出水分水管的每一个支路上,而电源冷却水水温传感器设置在电源出水分水管的每一个支路上。此外,线圈进水分水管和电源进水分水管的进水管上分别设置有压力传感器和流量计,它们与中控台通信连接。这些传感器和仪表确保冷却水的温度和流量在适宜范围内。

20、电监控系统:电监控系统位于中频电源内,监测关键电器元件的温度、电流和电压。传感器通过数据采集单元将实时数据传输到中控台通信模块,以便监测电源的工作状态和及时发现问题。

21、中控台通信:各个子系统,包括光纤预警系统、水监控系统和电监控系统,都与中控台通信连接,实现实时监控和数据传输。

22、本发明的有益效果在于:有助于改进中频炉炉体的性能、提高生产效率,并降低潜在的安全风险。

23、降低电耗:通过采用中频电源的不控整流技术、功率因数优化以及输出功率恒定控制,本系统有效降低了电耗。相较于传统中频炉,每炉的电耗显著降低,从750-800kwh降至更为经济高效的水平,减少了能源资源的浪费。

24、实时炉体监测:引入了光纤预警系统,能够实时监测炉衬的温度分布。这有助于提前发现炉衬的异常状况,包括温度不均匀、损坏等情况,避免设备的意外故障和维修成本。

25、冷却系统稳定性:新型冷却系统具备水温和水压的实时监测,使用线圈冷却水水温传感器、电源冷却水水温传感器以及压力传感器和流量计。这使操作人员能够及时掌握冷却系统的状态,从而防止回水管路堵塞、炉体线圈漏水、漏炉等问题的发生,减少了冷却系统故障的可能性。

26、提高生产安全性:整个系统的实时监测功能,包括光纤预警系统、水监控系统和电监控系统,使操作人员能够更加及时、有效地进行监控和干预,降低了中频炉操作中的潜在安全风险。漏炉爆炸等重大事故的风险大大降低。

27、提高生产效率:由于更低的电耗、更少的维护时间以及更高的系统稳定性,该系统将提高中频炉的生产效率,降低生产成本,提升竞争力。

28、总的来说,本专利的技术方案不仅改进了中频炉的性能,还提高了生产效率,降低了能源消耗,增强了操作安全性,为熔炼过程带来了显著的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!