高温取向硅钢用加热炉单水管立柱隔热结构及其制备方法与流程

本发明涉及加热炉节能,具体地指一种适用于高温取向硅钢用加热炉单水管立柱隔热结构及其制备方法。

背景技术:

1、高温取向硅钢在加热的过程中,由于加热炉温度高、在炉时间长,导致钢坯炉内氧化烧损量大,且钢坯表面fe、si元素氧化形成硅酸亚铁熔融物向支撑钢坯的水梁和立柱表面与炉底不断流淌,并与水梁和立柱耐火材料接触、侵蚀和粘附,形成大量的渣柱悬挂,不仅加速了水梁和立柱隔热衬的损坏,还恶化了加热炉下部空间的燃烧状况,最终因不能满足钢坯炉内加热质量和正常生产运行而停炉清渣,造成加热炉生产效率下降、停炉维护成本增加、加热炉燃耗上升等问题。因此,如何减少硅酸亚铁熔融物对加热炉水梁和立柱的侵蚀、减少挂渣、提升隔热性能以及实现隔热衬的快速更换,对于高温取向硅钢加热炉低能耗、高效化生产显得尤为重要。

2、传统的水梁和立柱隔热结构大多采用二重复合结构,内层为20mm厚耐火纤维毯,外层为60mm厚硅铝系自流浇注料,其热震稳定性较差,使用寿命一般为2-3年,有时使用很短时间就需要局部维修,并且自流浇注料导热系数较大(1.2w/m·k,热面温度1000℃)、隔热性能较差,是导致水梁和立柱水冷热损失较高的主要原因之一,此外水梁和立柱自流浇注料性能受施工因素影响较大,养护和烘烤的时间较长,往往由于检修周期长而影响生产。此外硅铝系自流浇注料抗硅酸亚铁侵蚀性能较差,难以满足高温取向硅钢高效加热的需求。有企业尝试采用单一陶瓷纤维模块取代由浇注料、陶瓷纤维毯组成的二重复合结构后,采用此结构使冷却水带走的热量减少了38%,但是al2o3-sio2陶瓷纤维构成的模块强度较低,也不能抵抗氧化铁皮的侵蚀,每隔半年就要停炉维护修补,未能在实际生产中推广应用。

3、公开号为cn103388055b的发明专利公开了一种高温取向硅钢加热用步进式加热炉炉梁与立柱耐火隔热衬结构,包括构成炉梁或立柱基础的金属管,其中构成炉梁基础的金属管上沿轴线方向间隔设置有耐热垫块,所述金属管外壁沿轴向和周向均匀分布有金属锚固件,紧贴金属管外壁浇注有与金属锚固件结合为一体的耐火保温层,所述耐火保温层的外面还依次覆盖有防粘渣层和防氧化涂层。该发明的步进式加热炉炉梁与立柱耐火隔热衬采用保温层与防粘渣层双层结构及其合适厚度的设计,增强隔热衬的整体性,提高了其综合使用性能,满足了高温取向硅钢加热炉水梁和立柱隔热和防渣侵蚀的需求。但是该专利依然无法解决锚固件+浇注料的施工方式带来的施工周期长、施工质量波动大以及锚固件热岛效应和应力集中引起的开裂破损问题。

4、公开号为cn105444579a的发明专利公开了一种加热炉水梁包扎方法,在炉底水管的外表面上设置固定块,采用导热系数小于1.0w/m·k的绝热材料制备成半圆柱状的预制块a及预制块b,预制块a和预制块b互相配合成圆柱体且其内部带有与固定块相同尺寸的槽,将预制块a和预制块b分别安装在炉底水管外侧,并将其内部槽与固定块紧密配合连接,最后将预制块a和预制块b连接处以及预制块a、b与炉底水管结合处,采用高温胶泥进行密封。该专利通过水冷钢管上焊接的金属固定块将预制块a和预制块b固定,由于金属和绝热材料热膨胀系数差异较大,容易在结合部位的角部位置因应力集中而产生裂纹导致破损,且导热系数小于1.0w/m·k的绝热材料相对而言导热系数偏大,隔热性能不足,此外金属固定块相对常规锚固件而言体积较大,热岛效应更为显著,加快了局部的传热。

5、公开号为cn216745396u的实用新型公开了一种新型步进式轧钢加热炉水梁立柱保温组件,包括多个保温体,所述保温体上设有榫卯结构;相邻两个所述保温体之间通过榫卯结构首尾连接,形成包裹在水梁立柱(炉底下半部分)上的环形保温层。本实用新型中的保温组件采用带榫卯结构的保温体组装而成,用榫卯结构连接紧固代替传统的抱箍外力紧固,圆弧形榫头和卯眼的榫卯咬合方式,在提高安装便利性的同时,加强保温体在高温状态下的连接牢固性;为保证榫卯结构安装尺寸精度,榫卯结构采用激光切割制作,保证制作精度;同时保温体采用新型纳米多孔气凝胶绝热材料,有效提高了保温组件的保温性能。该实用新型应用场景为加热炉水梁立柱位于炉底的下半部分,仅能作为保温组件用于炉底与立柱结合部位的密封保温,不能用于加热炉水梁立柱炉内高温区域,主要原因在于:新型纳米多孔气凝胶绝热材料存在强度较低、使用温度较低等缺点,sio2纳米多孔气凝胶绝热材料最高使用温度一般低于800℃,且抗氧化铁皮和硅酸亚铁侵蚀能力和抗高温烟气冲刷能力较差,不能满足在轧钢加热炉900~1300℃高温烟气下长期使用的性能需求。

6、公开号为cn216282703u的实用新型公开了一种加热炉水梁保温节能结构,自冷面至热面结构依次为柔性纳米板、陶瓷纤维毯、浇注料,所述柔性纳米板、陶瓷纤维毯通过缝合线缝合在一起,浇注料用y型锚固件固定。柔性纳米板表面可粘贴有双面胶。采用该实用新型的加热炉水梁保温节能结构可完美包覆水梁壁板,可保证使用寿命及使用效果,可有效解决临时憎水的问题,并且可临时粘贴于水梁壁板,降低施工难度而且具有极低的导热系数,可有效保证热损失的降低。该专利同样无法解决锚固件+浇注料的施工方式带来的施工周期长、施工质量波动大以及锚固件热岛效应和应力集中引起的开裂破损问题。

7、综上所述,现有传统水梁和立柱隔热结构采用的耐火纤维毯+硅铝系自流浇注料二重复合结构,存在施工时间长、施工质量波动大、隔热性能和抗硅酸亚铁侵蚀能力差以及使用寿命短等问题,虽然有专利提出耐火隔热衬采用保温层与防粘渣层双层结构,减少了高温挂渣现象,但是上述其他大部分问题依然没有得到解决,此外还有部分发明专利进行了预制件隔热形式的探索,但是仍然存在高温使用性能和隔热性能不足、难以抗硅酸亚铁熔融物侵蚀、隔热组件间热膨胀不匹配、应力集中易破损等问题,因此有必要进一步研究适用于高温取向硅钢用加热炉单水管立柱隔热结构,在保障其高温使用性能的前提下,达到提高立柱隔热和抗硅酸亚铁熔融物侵蚀性能、降低加热炉能耗、延长立柱隔热衬使用寿命、缩短施工时间等综合目标。

技术实现思路

1、为克服上述技术的不足,本发明提供了一种高温取向硅钢用加热炉单水管立柱隔热结构及其制备方法,其可以达到提高立柱隔热和抗硅酸亚铁熔融物侵蚀性能、降低加热炉能耗、延长立柱隔热结构使用寿命、缩短施工时间等综合目标。

2、为实现上述目的,本发明采用的技术方案如下:

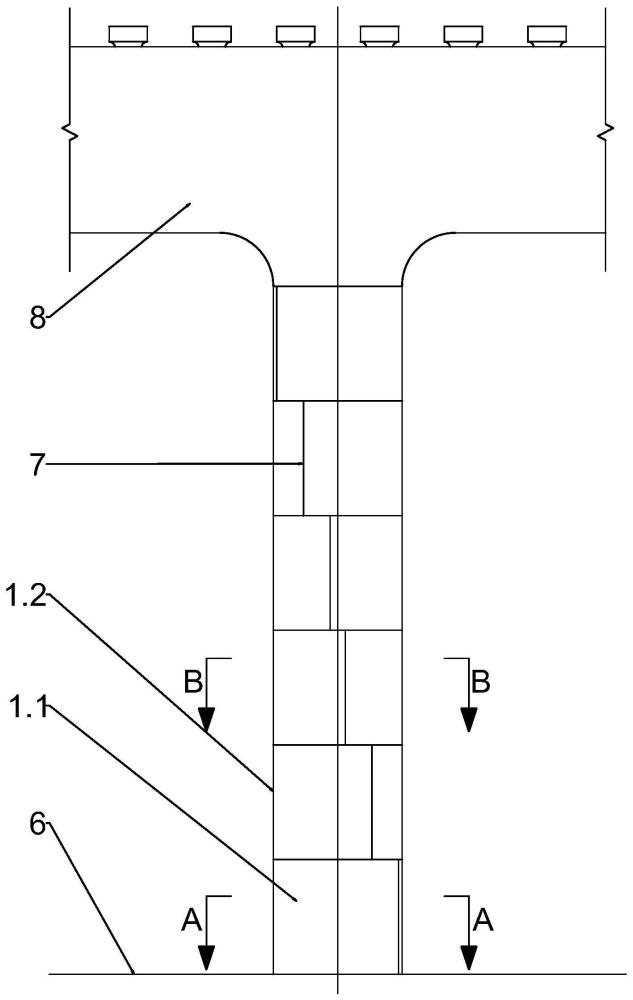

3、一种高温取向硅钢用加热炉单水管立柱隔热结构,它构成连接在加热炉炉底与横梁隔热衬之间的加热炉立柱,该加热炉立柱包括单根水冷钢管,所述水冷钢管外侧由内到外依次包裹有纳米微孔隔热板层、耐火纤维毯层、热膨胀紧固补偿层和六铝酸钙耐火材料预制件层。

4、优选地,所述六铝酸钙耐火材料预制件层的主要化学成分及其质量百分比为:al2o388-92%,cao 7-11%,sio2<1.5%,fe2o3<1.0%,余量为不可避免的杂质;所述六铝酸钙耐火材料预制件层的性能指标为:密度为1.9-2.5g/cm3,常温耐压强度(1300℃×3h)≥35mpa,导热系数≤0.55w/m·k(热面温度800℃);所述六铝酸钙耐火材料预制件层中主晶相为caal12o19,且含量≥80wt%。

5、优选地,所述六铝酸钙耐火材料预制件层由一组底部环形预制件和多组上层环形预制件依次上下卯榫拼接、堆砌而成。

6、优选地,所述底部环形预制件由两片第一预制件左右卯榫拼接而成;所述第一预制件为半环形结构,其底部为平面且与加热炉炉底相接触,顶部中间位置设置有第一弧形榫头,两端中间位置分别设置有第一长条形榫头和第一长条形卯槽;通过一片第一预制件的第一长条形榫头和第一长条形卯槽分别与另一片第一预制件的第一长条形卯槽和第一长条形榫头拼合,即可将两片第一预制件卯榫拼接成底部环形预制件。

7、优选地,所述上层环形预制件由两片第二预制件左右卯榫拼接而成;所述第二预制件为半环形结构,其底部的中间位置设置有弧形卯槽,顶部的中间位置设置有第二弧形榫头,两端中间位置分别设置有第二长条形榫头和第二长条形卯槽;通过一片第二预制件的第二长条形榫头和第二长条形卯槽分别与另一片第二预制件的第二长条形卯槽和第二长条形榫头拼合,即可将两片第二预制件卯榫拼接成上层环形预制件。

8、优选地,所述底部环形预制件与其相邻的上层环形预制件之间通过第一弧形榫头和弧形卯槽上下卯榫拼接;所述上层环形预制件通过其第二弧形榫头与其相邻的上层环形预制件的弧形卯槽上下拼合,将两片相邻的上层环形预制件上下卯榫拼接。

9、优选地,所述热膨胀紧固补偿层由热膨胀涂层受热膨胀生长而成;所述热膨胀涂层涂覆在所述六铝酸钙耐火材料预制件层内侧,其包括以下按质量百分比计的组分:自交联丙烯酸脂类乳液25-40%,聚磷酸铵(聚合度≥1000)10-20%,双季戊四醇2-5%,三聚氰胺5-10%,六铝酸钙超细粉(粒度≤10μm)15-30%,去离子水15-25%。

10、优选地,所述耐火纤维毯层由单层耐火纤维毯包裹拼接而成,两端拼接位置设置有z型直角台阶。

11、优选地,所述纳米微孔隔热板层由两个半环形柱状纳米微孔隔热板拼接而成,两端拼接位置设置有z型直角台阶。

12、一种高温取向硅钢用加热炉单水管立柱隔热结构的制备方法,包括以下步骤:

13、1)在所有第一预制件和第二预制件的内侧涂刷热膨胀涂层,其在工作时受热会形成热膨胀紧固补偿层,涂后常温阴干;

14、2)清理作为加热炉立柱基础的单根水冷钢管表面;

15、3)在水冷钢管外面包裹一层两端拼接位置设置有z型直角台阶的纳米微孔隔热板,并采用塑料薄膜进行包裹固定,形成纳米微孔隔热板层;

16、4)在纳米微孔隔热板层外围包裹一层两端拼接位置设置有z型直角台阶的耐火纤维毯,并采用塑料薄膜进行包裹固定压缩,控制耐火纤维毯的压缩量为10-20%,形成耐火纤维毯层;

17、5)将两片内侧涂刷热膨胀涂层的第一预制件拼合成底部环形预制件,并安装于包裹有纳米微孔隔热板层和耐火纤维毯层的所述水冷钢管的底部,与加热炉炉底接触;

18、6)取两片内侧涂刷热膨胀涂层的第二预制件拼合成一个上层环形预制件,并上下卯榫拼接于底部环形预制件的上面,其左右拼接缝与底部环形预制件的左右拼接缝按设定角度错开;

19、7)再取两片内侧涂刷热膨胀涂层的第二预制件拼合成另一个上层环形预制件,并上下卯榫拼接安装于前面一个上层环形预制件的上面,其左右拼接缝与前面一个上层环形预制件的左右拼接缝也按设定角度错开;

20、8)重复步骤7),继续往上安装上层环形预制件,在砌筑至水冷钢管高度一半位置左右设置3-5mm膨胀缝,然后继续重复步骤7),砌筑至水冷钢管的顶部,从而完成加热炉立柱的制作;

21、9)养护12小时后,按照耐火纤维毯+自流浇注料双重隔热衬制作方法,完成与加热炉立柱顶部连接的横梁隔热衬的施工,最终形成加热炉整体水梁和立柱隔热结构;

22、其中,各卯榫拼接和堆砌的接触面之间均采用高温耐火胶泥粘结和密封。

23、相比于现有技术,本发明的有益效果为:

24、本发明提供的一种高温取向硅钢用加热炉单水管立柱隔热结构及其制备方法,不仅能够用于常规热轧加热炉,还特别适用于高温取向硅钢用加热炉。本发明通过六铝酸钙预制件工作衬的使用,提高抗硅酸亚铁熔融物侵蚀性能和隔热性能,通过使用温度范围不同的多层隔热材料的优化设置,提高立柱隔热性能和高温使用性能,通过卯榫结构与热膨胀自锁式结构的联合设计,取消了锚固件和金属固定块,解决其带来的材料热膨胀不匹配、应力集中破损和热岛效应等问题,具有隔热性能优良、抗硅酸亚铁熔融物侵蚀、施工时间短,使用寿命长等优点。

25、通过选择六铝酸钙耐火材料作为立柱的热面工作层,相对常规水梁用al2o3-sio2系自流浇注料而言,由于cao-al2o3系材质的耐火材料不含有sio2,可以避免氧化铁皮与sio2反应生成低熔相,利用六铝酸钙材料自身优良的抗硅酸亚铁侵蚀的特性,解决生产高温取向硅钢过程中产生的大量熔融状硅酸亚铁对立柱的侵蚀问题;同时充分利用六铝酸钙耐火材料随着温度升高导热系数略有降低的材料低导热本征特性以及材料内部相互交织的六方片状微孔结构,提高材料高温使用条件下隔热性能。

26、通过六铝酸钙耐火材料预制件层采用卯榫拼接+耐火胶泥粘结密封+热膨胀紧固补偿层自锁式结构的联合设计,替代现有技术中浇注料浇注养护成型的方式,取消了金属锚固件和金属固定块,解决其带来的材料热膨胀不匹配、应力集中破损和热岛效应等问题,同时取消了浇注料支模、浇注、养护和烘炉一系列的施工流程,大幅缩短了加热炉立柱隔热衬的制作施工时间,减少了停炉检修天数,提高了生产效率。

27、根据保温层不同区域使用温度的不同,优化选择耐火纤维毯和纳米微孔隔热板的双层设计,进一步提升立柱的隔热性能,充分利用耐火纤维毯的耐高温性能和低导热系数,作为紧邻热面工作层预制件的过渡保温层,在工作温度下降至500℃以下区域时,利用纳米微孔隔热板超低导热系数的特性,并使其在最优性能的工作温度区间工作,保障纳米微孔隔热板在长期的使用过程中一直保持优异的隔热性能,有效防止性能劣化衰减。

28、通过耐火纤维毯和纳米微孔隔热板两端拼接位置z型直角台阶的设计,避免了常规叠缝施工导致的重叠区域尺寸增大影响立柱保温层圆柱体的外部圆形尺寸偏差的问题,同时达到了削弱拼接缝隙影响的目的。

29、通过热膨胀紧固补偿层的设计,以六铝酸钙超细粉为填料,聚磷酸铵+双季戊四醇+三聚氰胺组合为发泡膨胀剂,利用热膨胀涂层在温度升高时(≥300℃)产生的体积膨胀,形成多孔状六铝酸钙热膨胀紧固补偿层,其自身具有较低的导热系数,同时能够填充热面预制件与保温层之间的空隙,进一步压实耐火纤维毯,提高加热炉立柱多层隔热衬结构的整体性能、隔热性能和使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!