挤干辊及其制作方法与流程

本发明涉及金属板材清洗装备,具体涉及清洗机上的挤干辊。

背景技术:

1、汽车冲压生产线和钢板开卷线对于板材的清洗,目前多采用钢板清洗机来完成。清洗机机的辊组一般包括一对引入辊、一对清洗辊和两对挤干辊。挤干辊的作用是在使用清洗辊完成清洗作业后,将钢板表面挤干。

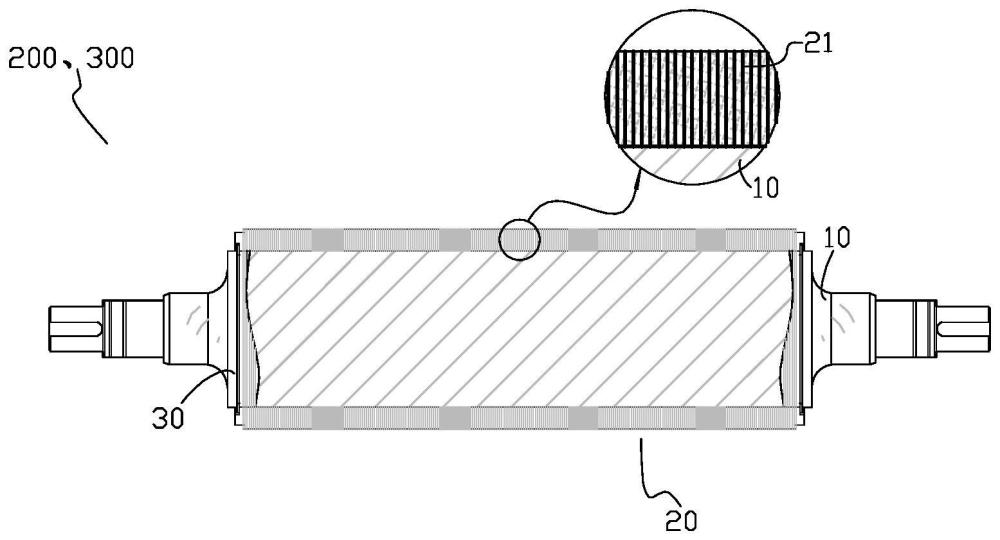

2、挤干辊包括芯轴、固定套装在芯轴上的辊套以及固定在芯轴两端处的用来在轴向上压紧辊套的端部固定组件。如图1所示,挤干辊200、300是组对使用的,分为主动辊和被动辊,二者的旋转方向相反。板材100上、下端面与主、被动挤干辊的辊套接触。而且,连续滚动的挤压辊200、300会对辊套施加一定压力,使辊套表面与金属板材紧密接触并产生有一定的形变量。附着在板材100表面的液体400/油液在持续的压力作用和挤干辊200、300的连续滚动动作下,于脱离板材100/带材表面一侧的部分辊套面上,因为压力释放辊套面恢复形状产生的负压能将残余液体吸入辊套内,使该侧成为吸收侧,实现进一步去除板材100/带材表面液体的目的;同时,吸入的残余液体在靠向板材100/带材表面的一侧又会在压下作用下,于部分辊套面内被挤出,使该侧成为排出侧,如此周而复始。

3、现有的挤干辊,因为辊套相对较软,在挤干过程中对残留在板材上的油膜厚度控制较差,特别是在运行使用一段时间之后,辊套整体的硬度会进一步变软,容易出现在板材上残留油膜的厚度无法满足使用要求的情况,使挤干辊的更换相对较为频繁。

技术实现思路

1、针对现有挤干辊不能较好地稳定控制残留在板材表面上的油膜厚度的问题,本发明提供了一种挤干辊及其制作方法,所涉及的挤干辊的辊套采用无纺布积层压缩而成,能使辊套本体具有较大的硬度的同时,能够实现对液体在吸收和排出过程中高效、可控的挤干效果,实现对残留在板材上的油膜厚度的可靠控制,使油膜厚度能稳定地满足使用要求;所涉及的挤干辊制作方法,能使制得的挤干辊具有较高的摩擦系数、高挤干性能,反复弹性和耐磨性,有助于促使挤干辊实现对附着在板材上液体的,在吸收和排出过程中高效、可控的挤干效果,提高对残留在板材上的油膜厚度的可控性,使油膜厚度能稳定地保持在满足使用要求的条件下。

2、本发明解决其技术问题所采取的技术方案是:一种挤干辊,包括芯轴、套装在芯轴上的辊套和一对端部固定组件。两个端部固定组件对应固定在所述芯轴的两端,能够沿轴向将所述辊套压紧在中间,而能稳定地固定在所述芯轴上。

3、所述辊套为层叠套装在所述芯轴上的多个无纺布环积层压缩形成的套筒体。

4、所述无纺布环的内径与所述芯轴中部处的用于承载辊套的一段的外径一致。可以使无纺布环与芯轴之间的配合为过盈配合,也可以使无纺布环与芯轴之间的配合为过渡配合。

5、可选地,所述无纺布环包括第一无纺布环和第二无纺布环,所述第一无纺布环的外径大于所述第二无纺布环的外径。优选,使所述第二无纺布环的外径与所述第一无纺布环的外径比值在1/3至2/3区间内。

6、所述第一无纺布环与所述第二无纺布环交替地套装在所述芯轴上,且积层地压缩形成套筒体。

7、所述第一无纺布环与所述第二无纺布环之间的交替套装,可以理解为每套装一片所述第一无纺布环在所述芯轴上,便对应地套装一片所述第二无纺布环在所述芯轴上的交替套装方式;还可以理解为每套装多片所述第一无纺布环在所述芯轴上后,方对应地套装一片所述第二无纺布环在所述芯轴上的交替套装方式;再者还可以于芯轴的中部位置处每套装一片所述第一无纺布环在所述芯轴上,便对应地套装一片所述第二无纺布环在所述芯轴上,且于靠向芯轴两端的位置处每套装多片所述第一无纺布环在所述芯轴上后,方对应地套装一片所述第二无纺布环在所述芯轴上的交替套装方式等。所以,对所述第一无纺布环与所述第二无纺布环交替套装在芯轴上的理解,不应局限在上述举例方式下。

8、可选地,所述无纺布环还包括第三无纺布环,且所述第三无纺布环的外径小于所述第二无纺布环的外径。优选,所述第三无纺布环的外径与所述第二无纺布环的外径之间的倍比为2/3至5/6。

9、所述第一无纺布环与所述第二无纺布环交替地套装在所述芯轴的中部;或者所述第三无纺布环与所述第一无纺布环交替地套装在所述芯轴的两端侧,或者所述第三无纺布环、所述第二无纺布环及所述第一无纺布环三者循环交替地套装在所述芯轴的两端侧。

10、可选地,所述芯轴采用42crmo钢锻制而成。

11、本专利涉及的与上述结构的挤干辊相关的挤干辊的制作方法,包括如下步骤:

12、(1)芯轴的机加工及热处理

13、将42crmo材质的锻造毛坯料放在车床上,经粗加工得芯轴坯;

14、对芯轴坯实施调质处理,使调质后各处硬度达到250gb-280hb;

15、对芯轴坯进行精加工后得芯轴,使芯轴的粗糙度小于1.6μm,跳动度小于0.02mm;

16、对芯轴上与轴承匹配的部位实施感应淬火处理;

17、(2)截取无纺布环

18、根据芯轴的外径大小,由无纺布布匹上通过穿孔截取方式制取无纺布环;

19、(3)将无纺布环层叠地套装在芯轴上

20、将多个无纺布环逐一地穿在芯轴上后,用油压机对叠置的无纺布环沿轴向的两端实施压缩固定处理,保压时间为20min至40min,使辊套表面达邵氏硬度90-95范围;

21、(4)对辊套进行机加工

22、车削加工辊套使辊套外径大小达到设计尺寸要求,且表面粗糙度达0.8;

23、(5)动平衡处理

24、将挤压辊放置在动平衡测量机上进行测试,根据测试情况采取相应的动平衡处理措施调整辊套。

25、可选地,步骤(2)中,采用穿孔截取方式制得外径大小不同的两种无纺布环,区分命名为第一无纺布环和第二无纺布环且第二无纺布环的外径小于第一无纺布环的外径;

26、步骤(3)中将第一无纺布环与第二无纺布环交替地穿在芯轴上后,再用油压机对叠置的无纺布环沿轴向的两端实施压缩固定处理;

27、步骤(4)中,车削加工辊套后,使所述第一无纺布环在辊套的径向上保存有一定的径向厚度,所以要合理控制第一无纺布环外径大小与第二无纺布环外径大小之间的差量。

28、可选地,步骤(3中)使用的油压机上的两个压模中,至少一个压模的工作面上形成有沿轴向向外凸出的环形凸台;

29、所述环形凸台的内径大小与压模上轴孔的内径大小一致,且所述环形凸台的内壁在压模的轴孔壁延伸方向上;所述环形凸台的外径小于所述第一无纺布环的外径,但不小于所述第二无纺布环的外径。

30、由交替穿设在芯轴上的多个第一无纺布环与多个第二无纺布环积叠成的辊套,其内圈(由第一无纺布环与第二无纺布环叠置而成)的整体厚度要大于外圈(仅由第一无纺布环叠置而成)的整体厚度,使对应在辊套两端的压模上形成有所述环形凸台,有助于确保辊套两端在完成压缩固定且成型后,使最终得到的辊套两端面成为平面或者接近为平面,又能保证外圈的密度达到要求。

31、可选地,步骤(3中)使用的油压机上的压模包括内模套和外模套;

32、在所述内模套上,沿内模套的轴心线形成有能供芯轴两端伸入至内模套中的轴孔;

33、在所述内模套的外壁上,于工作端面沿轴向向内依次形成有柱面段和锥面段,且在靠近所述锥面段另一端处形成有绕圆周相间分布的多个径向凸缘;所述锥面段的小径端与所述柱面段相衔接;

34、在所述外模套的轴孔内壁上,于工作端面沿轴向向内依次形成有柱面壁和锥面壁,且在靠近所述锥面壁另一端处形成有绕圆周相间分布的多个轨道,所述轨道沿轴向延伸;所述锥面壁的扩口端与所述柱面壁相衔接;

35、所述内模套能插入在所述外模套的轴孔中,且所述径向凸缘能与所述轨道一一对应匹配,使所述内模套能相对所述外模套沿轴向直线移动;

36、所述径向凸缘相对移动至所述轨道的内端时,所述径向凸缘能与所述锥面壁的缩口端端面接触,使所述内模套的工作端面与所述外模套的工作端面保持在同一竖直面中,此时锥面段与锥面壁之间的相对面可以是相接触的,也可以是局部存在径向间隙的;

37、所述径向凸缘朝所述轨道的外端一侧移动时,所述内模套的工作端面能缩入在所述外模套的轴孔中。

38、所述柱面段的外径与所述柱面壁的内径一致,且所述柱面段的外径不大于所述第二无纺布环的外径。

39、同上,由交替穿设在芯轴上的多个第一无纺布环与多个第二无纺布环积叠成的辊套,其内圈的(轴向)整体厚度要大于外圈的(轴向)整体厚度,对应在辊套两端的压模由内模套和外模套组成后,能够调整压模的工作端面,即可同时使内模套和外模套对整个辊套的两端实施压紧压实作用,又可单独使外模套对辊套的外圈实施压紧压实作用,有助于更好地确保辊套两端在完成压缩固定且定型后,使最终得到的辊套两端面成为平面或者接近为平面,而且能更方便、灵活地控制外圈的密度大小,使达到最佳的要求,此处对压模的设计有助于提升辊套成型/定型流程中的可操作性和可控制性。

40、具体操作时,可先用油压机驱使所述内模套的工作端面与所述外模套的工作端面在同一竖直面上后,对叠置的无纺布环沿轴向的两端实施压缩固定处理,保压时间为10min至20min;然后用油压机单独驱使两个外模套相互靠近,来对叠置的无纺布环沿轴向的两端实施进一步的压缩固定处理,保压时间为10min至20min;最后再用油压机驱使所述内模套的工作端面与所述外模套的工作端面在同一竖直面上,再对叠置的无纺布环沿轴向的两端实施压缩固定处理,保压时间为20min至30min。

41、所述内模套与所述外模套能单独受驱动,而同时工作和单独工作。

42、本发明的有益效果是:在本专利方案下,用无纺布积层压缩制成辊套后,使辊套本体具有较好的高密性,结合无纺布本身是由纤维交错而成的,纤维间存有间隙性的多孔结构能大量吸收液体和空气,以及无纺布本身摩擦系数相对较高等的特性,使本专利下的挤压辊能够在板材清洗挤压过程中,实现液体在吸收和排出过程中发挥高效的挤干效果,能在挤干过程中提升对残留在板材上的油膜厚度的控制效果,而能保持在满足使用要求的条件下,且能保证高速运转的同时不容易发生打滑。总之,本专利方案下的挤压辊,其辊套既能具有较大的密度比,又能同时具有较好的吸收、排出性能,在辊套长时间承受循环挤压力作用后,辊套沿径向发生的形变不显著,整体的密度比衰减较慢,能够改善对板材上残留油膜厚度的长时间可靠控制情况,使挤干辊能长时间保持在满足使用要求的条件下,而使使用寿命显著得到延长。

- 还没有人留言评论。精彩留言会获得点赞!