一种均温板及其制备方法与流程

本发明属于高功率设备热管理,具体涉及一种均温板及其制备方法。

背景技术:

1、随着技术的发展,一些电子设备及仪器的功率越来越高,带来的热问题也日益严重,因此需要对此类高功率设备进行高效散热。

2、目前高功率设备常用的散热方法主要有液体冷却散热、空气冷却散热、相变材料冷却散热和热管/均温板冷却散热等四种方法。

3、液体冷却方法散热均匀,接触面大,热容较高;但是存在不绝缘,或具有腐蚀性,容易泄露造成短路的缺陷。

4、空气冷却方法可以通过自然对流和强制对流两种方式冷却散热,成本较低,但是设备功率增加后,散热温控效果不佳。

5、相变材料冷却方法能耗少、温控效果稳定和均匀,满足快充需要,避免介质污染设备,但是其容易导致相变材料泄露问题并且成本高。

6、热管/均温板冷却方法是目前最有前景的被动散热方式,其具有冷却高效、能耗少和安全性高等优势。传统的均温板尺寸一般在200mm以内,无法进行大尺寸加工,且尺寸较大是内部工质蒸发冷凝以及液体流动较为复杂,大尺寸的均热效果较差。而热管是圆柱型,其理论长度可在1m以上也能实现较低的温差,此外热管可通过挤压成扁平状,但是热管为一维均热散热器,无法兼顾二维情况。

7、此外,另有结构采用平行热管分布,其无法提供垂直热管方向的导通路径,散热效果较差。

技术实现思路

1、本发明的目的是提供一种均温板及其制备方法,基于多根交叉且在高度方向上层叠搭接的热管可实现三维空间的均热,能够有效的将热量从热源端传导到冷却端,减小了厚度方向的传热热阻,突破传统热管的一维/二维均热性能;编织型热管可与均温板一体化集成,实现均温板大尺寸均热的效果的同时兼容结构厚度,不引入额外尺寸,同时能够降低整体质量。

2、为了实现上述目的,本发明所采用的技术方案是:

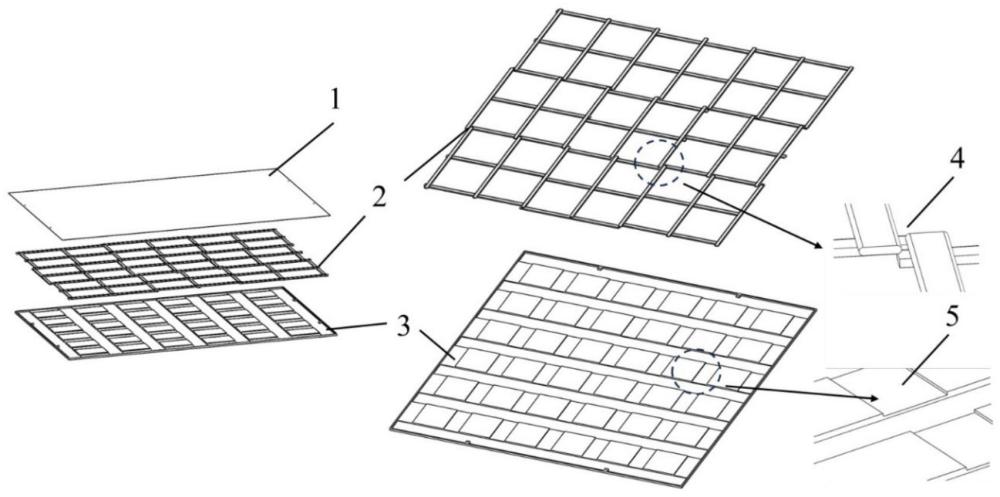

3、一种均温板,包括上板壳、热管网和下板壳,热管网设置在上板壳和下板壳所组成的板腔中;所述热管网包括多根交叉且在高度方向上层叠搭接的热管。

4、进一步的,所述热管包括沿第一方向排布的多根第一热管和沿第二方向排布的多根第二热管,所述第一热管和所述第二热管相互交叉且在高度方向上层叠搭接。

5、更进一步的,所述第一热管和所述第二热管分别包括多根错位设置的第一子热管和第二子热管;

6、属于同一根第一热管的相邻两个第一子热管在所述第二方向上错位设置,并层叠搭接于同一根第二子热管上,

7、属于同一根第二热管的相邻两个第二子热管在所述第一方向上错位设置,并层叠搭接于同一根第一子热管上。

8、进一步的,所述下板壳的内侧设置有适配于所述热管网的放置区。

9、更进一步的,所述放置区包括多个用于容纳所述热管的沟槽。

10、所述热管网中的热管为直线型热管或者曲线型热管。

11、所述热管网为平面网状结构或者曲面网状结构。

12、一种制备上述均温板的方法,包括如下步骤:

13、步骤一,制备上板壳、下板壳和热管;

14、步骤二,对制备所得的热管、上板壳、下板壳进行预处理,并在下壳板内侧将预处理后的热管交叉且在高度方向上层叠搭接成热管网,焊接所述上板壳、热管网和下板壳形成均温板。

15、所述步骤一还包括根据所述热管的尺寸在所述下板壳的内侧设置用于容纳所述热管的沟槽。

16、选择铝合金材料制备上板壳和下板壳,所述步骤二中的对制备所得的热管、上板壳、下板壳进行预处理包括:对所述热管进行清洗、去氧化、去油污以及焊膏涂敷处理以及对上板壳和下板壳进行清洗、去氧化、去油污、表面镀暗镍以及焊膏涂敷处理;

17、所述步骤二中的焊接所述上板壳、热管网和下板壳形成均温板的步骤包括:将上板壳和包含热管网的下板壳对合组装放入烘箱中,设定焊接所需的温度和保温时间,以获得一体化制备而成的均温板。

18、本发明的有益效果是:本发明均温板的内部采用热管编织分布的设计,简化了均温板的制备流程,增强了可靠性以及实现一体化共型,同时突破了热管单一方向均热的限制以及均温板尺寸限制,可以解决三维空间的均热问题。

19、基于编织分布热管可实现三维空间的均热,能够有效的将热量从热源端传导到冷却端,减小了厚度方向的传热热阻,突破传统热管的一维/二维均热性能;编织型热管可与均温板一体化集成,实现均温板大尺寸均热的效果的同时兼容结构厚度,不引入额外尺寸,同时能够降低整体质量。

20、对比外同一尺寸的均热板,本发明编织搭接热管网采用可靠性较高的热管进行串并联互连,彼此相对独立,因此其相较于传统的均热板制造流程更加简化且可靠性高,无需担心大尺寸情况下均热板泄露问题。

21、此外,本发明可以依据高密度热源最高热流密度载荷、热源大小、热源分布来设计热管的分布,可以简化设计。

技术特征:

1.一种均温板,其特征在于:包括上板壳、热管网和下板壳,热管网设置在上板壳和下板壳所组成的板腔中;所述热管网包括多根交叉且在高度方向上层叠搭接的热管。

2.根据权利要求1所述的均温板,其特征在于:所述热管包括沿第一方向排布的多根第一热管和沿第二方向排布的多根第二热管,所述第一热管和所述第二热管相互交叉且在高度方向上层叠搭接。

3.根据权利要求2所述的均温板,其特征在于:所述第一热管和所述第二热管分别包括多根错位设置的第一子热管和第二子热管;

4.根据权利要求1所述的均温板,其特征在于:所述下板壳的内侧设置有适配于所述热管网的放置区。

5.根据权利要求4所述的均温板,其特征在于:所述放置区包括多个用于容纳所述热管的沟槽。

6.根据权利要求1所述的均温板,其特征在于:所述热管网中的热管为直线型热管或者曲线型热管。

7.根据权利要求1所述的均温板,其特征在于:所述热管网为平面网状结构或者曲面网状结构。

8.一种如权利要求1-7任一项所述的均温板的制备方法,其特征在于,包括如下步骤:

9.根据权利要求8所述的均温板的制备方法,其特征在于:所述步骤一还包括根据所述热管的尺寸在所述下板壳的内侧设置用于容纳所述热管的沟槽。

10.根据权利要求8所述的均温板的制备方法,其特征在于:选择铝合金材料制备上板壳和下板壳,所述步骤二中的对制备所得的热管、上板壳、下板壳进行预处理包括:对所述热管进行清洗、去氧化、去油污以及焊膏涂敷处理以及对上板壳和下板壳进行清洗、去氧化、去油污、表面镀暗镍以及焊膏涂敷处理;

技术总结

本发明涉及一种均温板及其制备方法,所述均温板包括上板壳、热管网和下板壳,热管网设置在上板壳和下板壳所组成的板腔中;所述热管网包括多根交叉且在高度方向上层叠搭接的热管;所述制备方法包括上下板壳和热管的加工、焊接前的处理和低温锡焊等步骤。本发明基于编织分布热管可实现三维空间的均热,能够有效的将热量从热源端传导到冷却端,减小了厚度方向的传热热阻,突破传统热管的一维/二维均热性能;编织型热管可与均温板一体化集成,实现均温板大尺寸均热的效果的同时兼容结构厚度,不引入额外尺寸,同时能够降低整体质量。

技术研发人员:彭祖军,李珂,杨家乐,何申伟,潘鹏,黄雪润,庞体强

受保护的技术使用者:钱塘科技创新中心

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!