一种弹载平台用多热源流动沸腾换热冷板的制作方法

本发明属于电子元器件散热领域,具体涉及一种弹载平台用多热源流动沸腾换热冷板。

背景技术:

1、随着电子芯片热流密度的不断增长,在不久的将来将会达到1000w/cm2,目前,电子芯片的热流密度最高已经达到400w/cm2,传统的单相液冷散热手段与已经无法满足电子设备的散热需求,热设计工程师面临极为紧迫的散热挑战,亟需新型的热控技术来解决电子设备上芯片的散热难题。

2、其中在弹载平台领域该问题愈发突出,弹载相控阵平台设备的热控设计需要兼顾飞行条件和地面调试两种状态下的散热需求,目前国内多型产品多采用飞行条件下被动散热和地面调试状态下单相散热的技术途径;但是随着弹载相控阵平台设备功放芯片热流密度的不断增大,飞行时间的不断增加,该技术途径已经无法满足飞行条件和地面调试的散热需求,热设计工程师面临极为紧迫的散热挑战,亟需新型散热技术来解决该散热难题。

3、申请号为201810954826.x的中国专利,公开了一种流动沸腾换热的微针肋簇阵列微通道微型换热器,包括堆叠在一起的封装片和基板,封装片上有与外部管路连接的流体入口和流体出口,基板正面加工微阵肋簇阵列微通道、入口储液池和出口储液池,入口储液池和出口储液池分别位于微针肋簇阵列微通道的两侧,流体入口和入口储液池上下相对,流体出口和出口储液池上下相对;所述的微针肋簇阵列微通道采用多个微针肋单元顺列或错列而成,每个微针肋簇单元由多个独立的微针肋柱排列而成。

4、该技术发明的微针肋簇阵列微通道有效增大了换热面积并强化了流体扰动,其存在的问题是冷板流阻是微矩形流道的6~10倍,而换热能力仅提升一倍,因此对于实际工程应用具有较低的指导意义。

技术实现思路

1、本发明提出了一种弹载平台用多热源流动沸腾换热冷板,旨在解决具有高热耗和长航时弹载相控阵平台设备的散热难题。

2、实现本发明的技术解决方案为:一种弹载平台用多热源流动沸腾换热冷板,为长条状,其顶面固定有若干热源芯片,所述换热冷板由冷板盖板和冷板底板通过真空钎焊或扩散焊的方式自上而下连接而成,换热冷板内设有贯通长条状换热冷板两端的流道,且流道位于热源芯片下方,流道的一端为冷却介质进液口,另一端为冷却介质出液口。

3、流道由若干段沿其延伸方向连通的并联式微通道组构成,相邻两个并联式微通道组之间存在连通区域,每个并联式微通道组由若干矩形肋片平行间隔排列而成,每个矩形肋片平行于冷却介质流向设置,同一组内的若干矩形肋片垂直于冷却介质流向排列。

4、冷却介质入口处为渐缩形入口作为进液缓冲池,冷却介质出口处为渐扩形出口作为出液缓冲池,进液缓冲池的截面尺寸沿冷却介质流动方向逐渐变小,出液缓冲池的截面尺寸沿冷却介质流动方向逐渐增大。

5、本发明与现有技术相比,其显著优点在于:

6、(1)结构设计合理,适合应用于空间受限的多热源同时散热的场景。

7、(2)流道内部为矩形肋片,易于加工成型。

8、(3)流道内部为微矩形流道,与针肋簇阵列相比流阻小,更适合应用于工程实际。

9、(4)冷却介质出入口设置有渐缩形和渐扩形的缓冲池,多段矩形肋片之间有内部连通区域,可充分降低流动沸腾换热的不稳定性。

技术特征:

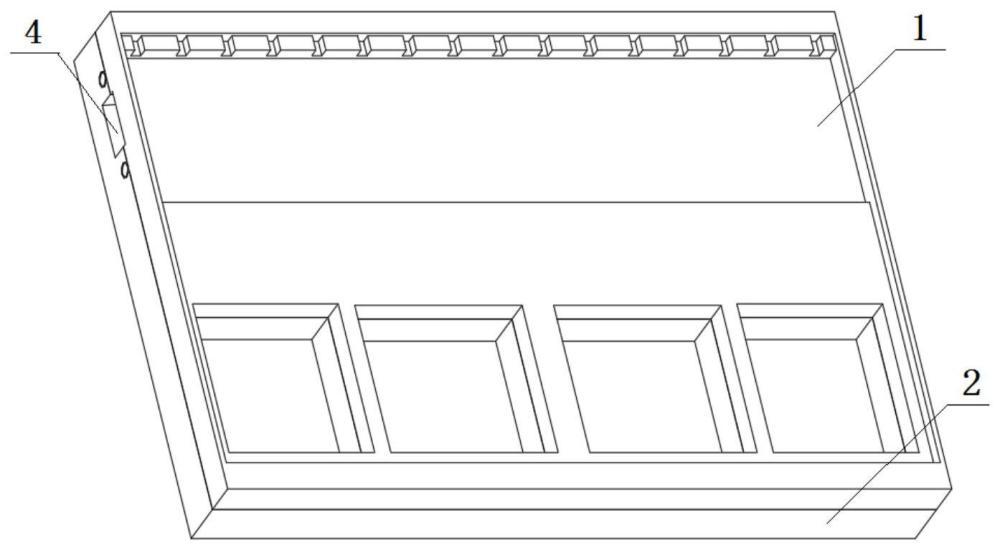

1.一种弹载平台用多热源流动沸腾换热冷板,其特征在于:为长条状,其顶面固定有若干热源芯片,所述换热冷板由冷板盖板(1)和冷板底板(2)通过真空钎焊或扩散焊的方式自上而下连接而成,换热冷板内设有贯通长条状换热冷板两端的流道(3),且流道(3)位于热源芯片下方,流道(3)的一端为冷却介质进液口(4),另一端为冷却介质出液口(5)。

2.根据权利要求1所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:流道(3)由若干段沿其延伸方向连通的并联式微通道组(32)构成,相邻两个并联式微通道组(32)之间存在连通区域(33),每个并联式微通道组(32)由若干矩形肋片平行间隔排列而成,每个矩形肋片平行于冷却介质流向设置,同一组内的若干矩形肋片垂直于冷却介质流向排列。

3.根据权利要求2所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:冷却介质入口处为渐缩形入口作为进液缓冲池(31),冷却介质出口处为渐扩形出口作为出液缓冲池(34),进液缓冲池(31)的截面尺寸沿冷却介质流动方向逐渐变小,出液缓冲池(34)的截面尺寸沿冷却介质流动方向逐渐增大。

4.根据权利要求2所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:流动沸腾换热冷板流道的设计采用平均对数温差法,依据单个换热冷板上热源芯片的数量和芯片的热耗,利用热平衡方程得到总的所需换热的量:

5.根据权利要求4所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:在相变过程中,存在两种类型的相变换热,一种是以气泡生成脱离为主导的核态沸腾,另一种是以环状流为主导的对流沸腾换热,所以总的两相换热系数是两种沸腾过程的叠加:

6.根据权利要求5所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:冷却介质进液口(4)的截面面积小于冷却介质出液口(5)的截面面积。

7.根据权利要求6所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:流道(3)的深度沿冷却介质流动的方向逐渐加深。

8.根据权利要求7所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:多段矩形肋片的位置依据热源位置的分布情况呈非等间距分布,矩形肋片的长度依据热源分布情况而变化。

9.根据权利要求8所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:多段并联式微通道组(32)之间的连通区域(33)沿冷却介质流动方向的长度不等。

10.根据权利要求9所述的弹载平台用多热源流动沸腾换热冷板,其特征在于:并联式微通道组(32)和连通区域(33)周围的壁面上附着其他材质或其他成型方式的多孔表面结构(6)。

技术总结

本发明公开了一种弹载平台用多热源流动沸腾换热冷板,冷板由冷板盖板和冷板底板通过真空钎焊等方式焊接成型,冷板的两端设有冷却介质进液口和冷却介质出液口,冷板内部设有流道,流道包括多段并联式微通道组,并联式微通道组之间存在连通区域,其中冷却介质入口处设置有渐缩形的进液缓冲池,冷却介质出口处设置有渐扩形的出液缓冲池,进液缓冲池截面尺寸沿冷却介质流动方向逐步变小,出液缓冲池截面尺寸沿冷却介质流动方向逐步增大。本发明适用于空间受限的多热源同时散热的场景;流道内部设置有缓冲池和连通区域,可充分降低流动沸腾换热的不稳定性,流道内部为矩形肋片,易于加工成型并且流阻小,非常适合工程应用。

技术研发人员:夏明凯,王勇慧,张敬旋,王晓晖,王国江,盛湛博

受保护的技术使用者:中国航天科工集团八五一一研究所

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!