一种特大型分体式智能热处理炉的制作方法

本发明涉及热处理炉,具体涉及一种特大型分体式智能热处理炉。

背景技术:

1、随着我国现代经济技术的发展,某些领域的非标承压设备的外形尺寸越来越大、重量也越来越重,受其外形尺寸和重量的限制,在工厂制造后已无法通过公路将其运输到施工现场安装,只能通过施工现场的制安工艺来实现项目建设目标。为了确保这类非标承压设备建成后能安全、可靠、稳定地工作,就需要通过炉内热处理的方式来消除其焊接残余应力。因此,必须要在施工现场建造大型的热处理炉,以满足其消除焊接残余应力的需求。

2、现有技术中,施工现场建造的常规热处理炉,其结构特点一般有:炉盖和炉墙为一体化设计,炉壁直接为炉盖的承力结构,炉壁集保温功能和承重功能于一身;炉门为侧开式,工件从炉体侧面吊运进入炉膛内;炉门由若干模块组成,炉门的开启和关闭均需起重机吊装配合;需在炉门前预留起重机站位的位置和炉门的存放位置;炉门关闭后需人工使用保温材料对炉门模块间的间隙和炉门与炉体间的间隙进行密封。这种常规结构热处理炉,一般只适用于重量在100t左右、直径在10m以内的大型非标承压设备的热处理需求。对于重量超过100t、直径超过10m的特大型非标承压设备,常规结构的热处理炉则存在较大的局限性,也就是说,现有的热处理炉不满足特大型非标承压设备的热处理需求。如申请人承建的某大型非标承压设备,现场制安重量超过20000t,其有60个工艺部段需进行整体热处理(退火)以消除焊接残余应力,其中,最大的热处理工艺部段的外径达34m、高度为8.5m、重量大于600t。

3、其中在施工现场建造常规热处理炉以对前述的特大型非标设备工艺部段进行退火处理,其局限性有:

4、(1)、由于特大型非标设备的外形尺寸大、重量重,对于常规的侧开炉门式的热处理炉,由于受炉盖的影响,难以采取吊运方式将设备吊进炉膛内的正确位置上;

5、(2)、侧开式炉门由于外形尺寸大,人工密封炉门的工作量大且密封不严,既浪费人工也不利于节能;

6、(3)、每次开启和关闭炉门均需要起重机配合吊装,长期频繁的吊装会导致炉门模块骨架结构变形与门体上保温结构的磨损,导致其密封性能大大降低;

7、(4)、还需在炉门前预留吊车的站位场地和炉门模块的存放场,对场地占用面积大,降低了施工现场场地的有效利用率;

8、(5)、针对上述的某大型非标承压设备建造的特大型热处理炉的炉盖重量将超过230t,若该重量长时间由炉壁承担将引起炉壁骨架变形和失稳,安全风险大。

9、由此可以看出,对于现场制安的特大型非标承压设备的热处理消应,常规热处理炉不仅给施工生产带来不便,同时也将造成较大的能耗损失,对工期、成本都极为不利,并且安全风险高,因此,需提一种能够解决上述问题的热处理炉。

技术实现思路

1、针对现有热处理炉无法满足现场制安的特大型非标承压设备热处理消应需求的技术问题;本发明提供了一种特大型分体式智能热处理炉,能够快速开启和关闭炉门,具有操作简单、安全可靠、能耗低、热处理效果高的特点,满足现场制安的特大型非标承压设备热处理消应的需求。

2、本发明通过下述技术方案实现:

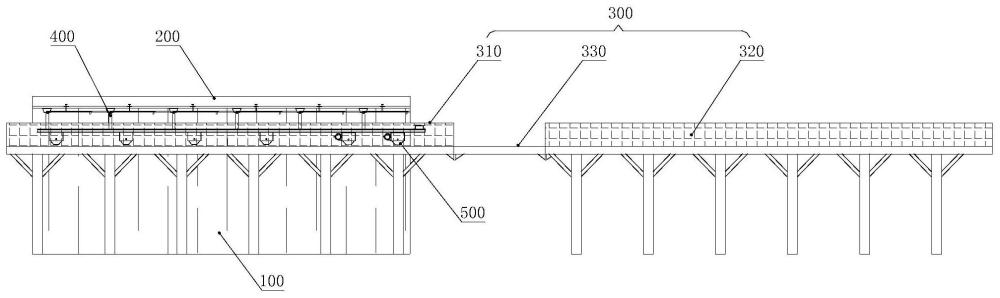

3、本发明提供了一种特大型分体式智能热处理炉,包括:炉体,为边数大于或等于四的多边形,且上端开口;炉盖,与所述炉体的上端开口适配,能够封盖所述炉体;支撑架,设有两列,两列所述支撑架分设在所述炉体一相对的两侧外,且所述支撑架沿所述炉体对应的侧壁延伸至所述炉体外的长度大于所述炉盖的长度,用于支撑和停放所述炉盖;顶升机构,设置在所述支撑架上端,用于将所述炉盖顶离所述炉体;转运机构,设置在所述支撑架上端,用于将所述炉盖从所述炉体上方运至所述支撑架的停放工位;密封组件,设置在所述炉体的开口侧与所述炉盖之间,用于密封所述炉体和所述炉盖之间的空隙。

4、本发明提供的特大型分体式智能热处理炉,炉体为上端开口的多边形体、炉体开口端适配有炉盖,以使得需热处理的设备,能够通过吊装装置直接装入炉体内,设备入炉操作简单、入炉效率高,同时,在炉体一相对的两侧设置支撑架,支撑架沿炉体对应的侧壁延伸至炉体外的长度大于炉盖的长度,支撑架上设置有顶升炉盖的顶升机构、转运炉盖的转运机构,一方面可通过支撑架直接支撑炉盖,从而将炉壁的承重功能剥离出来,使其主要承担保温功能,避免炉壁骨架的变形和失稳,降低安全风险,另一方面,通过顶升机构顶升炉盖,而不需要配置起重机配合吊装,避免了长期频繁的吊装而导致炉门模块骨架结构变形与门体上保温结构的磨损,能够确保热处理炉的密封性,而通过支撑架上的转运机构将炉盖转运至支撑架上的停放工位,支撑架下的停放工位能够作为班组的工具房以及库房使用,不需要在炉门前预留吊车的站位场地和炉门模块的存放场,场地占用面积小,能够提高施工现场场地的有效利用率;同时,通过密封组件密封炉体和炉盖之间的空隙,能够确保密封严密性,密封操作简单。

5、综上,本发明提供的特大型分体式智能热处理炉,炉体由炉盖密封,炉盖由设置在炉体外侧的支撑架支撑、由设置在支撑架上的顶升机构顶升、由设置在支撑架上的转移机构转移,能够快速开启和关闭炉门,具有操作简单、安全可靠、能耗低、热处理效果高的特点,满足现场制安的特大型非标承压设备热处理消应的需求。

6、在一可选的实施方式中,所述顶升机构包括:顶升液压缸,设置有多个,多个所述顶升液压缸等间距设置在对应的所述支撑架上,所述顶升液压缸设置有顶升座,所述顶升座设置有同步凸起;同步标杆,环设在所述炉盖的外侧,所述同步标杆长度方向与所述炉盖的长度方向平行,且所述同步标杆能够上下滑动,所述同步标杆的两端和中部均设置有竖向条孔,所述同步凸起能够上下滑动的插设在对应的所述竖向条孔内;同步控制阀,设置在所述同步标杆上,包括补油通道,所述补油通道用于连通所述顶升液压缸的进油端和液压泵站的出油端;同步控制杆,一端与所述同步凸起铰接、中部与所述同步标杆铰接、另一端与所述同步控制阀传动连接,且所述同步控制杆与所述同步标杆铰接处到对应的所述顶升座的距离,小于到对应的所述同步控制阀的距离;其中,所述顶升液压缸顶升过程中,在所述同步控制杆长度方向与所述同步标杆长度方向平形的状态下,所述同步控制阀处于关闭状态,在所述同步控制杆向上倾斜的状态下,所述同步控制阀打开所述补油通道。

7、可知的是,炉盖的面积较大,且覆盖有保温层,若在顶升过程中,各顶升部件的同步性较差,将导致炉盖产生形变而破坏保温层,甚至导致炉盖不能密封炉体,最终使得热处理炉能耗高,且难以精准控制保温效果,因此,需要确保顶升机构各顶升部件的同步性。若采用位移传感器监测顶升液压缸的位移,然后反馈给控制器,由控制器控制各顶升液压缸行程的同步性的方式,顶升液压缸动作的同步性和可靠性,取决于位移传感器的测量精度。然而热处理主要是对设备进行退火处理,以消除焊接应力,炉体内部的温度高于500摄氏度,在保温一段时间后,需打开炉盖,使得设备的温度缓慢降至环境温度,然而顶升液压缸设在炉盖与炉体的开合处,在顶升液压缸顶升炉盖进行开炉时顶升液压缸将受到高温的冲击,位移传感器的测量精度低、寿命短、可靠性差,导致顶升过程中,顶升部件的同步性较差,无法适用于特大型炉盖顶升。

8、而本技术中,顶升液压缸设置有顶升座、顶升座设置有同步凸起,同步标杆能够上下滑动的平行环设在炉盖的外侧,以使得同步标杆能够衡量炉盖的平稳性,同时同步标杆的两端和中部均设置有竖向条孔,同步凸起能够上下滑动的插设在对应的竖向条孔内,进而在顶升液压缸顶升的过程中,通过同步标杆与顶升液压缸的相对位置,可以判断出多个顶升液压缸是否同步,且同步标杆的位置,由行程最大的顶升液压缸确定。同步控制阀设置在同步标杆上,与同步标杆一起移动,并包括用于连通所述顶升液压缸的进油端和液压泵站的出油端的补油通道,同步控制阀通过同步控制杆与同步控制杆一端传动连接、同步控制杆另一端与同步凸起铰接、中部与同步标杆铰接,在顶升液压缸行程不一致时,行程小的顶升液压缸将通过顶升座上的同步凸起带动同步控制杆的一端相对于同步标杆下移,使得对应的同步控制杆向上倾斜,从而带动同步控制阀打开补油通道,对对应的顶升液压缸进行额外补充液压油,从而使得该顶升液压缸的行程增大,而在各顶升液压缸保持同步时,各同步控制杆均与同步标杆平行,此时,同步控制杆保持水平,同步控制阀处于关闭状态,由此,使得多个顶升液压缸同步动作。

9、其中,在顶升液压缸顶升过程中,同步控制过程通过纯机械结构实现,不需使用测距传感器测量对应顶升液压缸的顶升行程,不存在测量误差,也不受环境温度的影响,因此,顶升部件的同步性高,能够避免炉盖产生形变而破坏保温层。并且,同步控制杆与同步标杆铰接处到对应的顶升座的距离,小于到对应的同步控制阀的距离,能够将顶升液压缸的差程放大,使得同步控制阀能够及时的动作,灵敏度高。

10、在一可选的实施方式中,所述炉盖正对所述同步的一侧设置有多个导向支耳,所述同步标杆中部设置有至少两根导向杆,各所述导向杆能够滑动的插设在对应的所述导向支耳中,以确保同步标杆与炉盖保持平行。

11、在一可选的实施方式中,所述同步控制阀包括:阀体,所述补油通道并列设置在所述阀体中部;阀杆,所述阀杆中部设置有过油孔,所述过油孔的孔径小于所述补油通道的孔径;其中,所述阀杆与所述同步控制杆传动连接,所述同步控制杆能够带动所述阀杆上下滑动,以控制所述同步控制阀的开闭状态,进而确保在同步控制杆长度方向与同步标杆长度方向平形的状态下,同步控制阀处于关闭状态,在同步控制杆向上倾斜的状态下,同步控制阀打开所述补油通道。

12、在一可选的实施方式中,所述阀杆上端设置有连接凸起,所述同步控制杆远离对应所述顶升液压缸的一端设置有横向条孔,所述连接凸起能够滑动的插设在所述横向条孔内,以使得同步控制在上下旋转的过程中能够带动阀杆上下滑动。

13、在一可选的实施方式中,所述顶升液压缸设置在所述转运机构上,以通过顶升液压缸吸收炉盖在转移过程中的竖向冲击,避免炉盖在转移过程中受损。

14、在一可选的实施方式中,所述转运机构包括:承载架,设置有两个,两个所述承载架分设在所述炉盖对应的两侧,所述顶升液压缸设置在所述承载架上;连接架,两端分别与对应的所述承载架的端部连接;驱动轮组,设置在所述承载架的下侧;从动轮组,设置有多组,位于所述承载架的下侧,且与所述驱动轮组间隔设置。

15、以通过驱动轮组和多个从动轮组支撑承载架,同时由驱动轮组带动整个承载架移动,承而驱动轮组与炉盖的盖合处距离较远,可通过电控式的传感器检测对应驱动轮组的驱动转速,而控制两承载架对应的驱动轮组同步移动,并且,两承载架通过连接架连为一个整体,由此,能够确保炉盖在转移过程中的稳定性,进一步避免炉盖在转移过程中受损。

16、在一可选的实施方式中,所述支撑架包括连炉段和停放段,所述连炉段和所述停放段通过连接轨道相连,所述连接轨道与所述连炉段和/或所述停放段可拆卸连接,连接轨道可拆卸的安装在连炉段和停放段之间,可在炉盖停放在停放段后拆除,以便于吊装设备的门式吊车通过,避免与热处理工艺部段的吊装产生干涉。

17、在一可选的实施方式中,所述密封组件包括:密封环,所述密封环为保温补偿棉材质,且所述密封环周向均布有多个限位孔;伸缩导向柱,所述伸缩导向柱安装在所述炉体上端,所述伸缩导向柱插设在所述限位孔内,伸缩导向柱能够随着密封环一起被压缩,以给密封环提供导向和限位,避免密封环在被炉盖下压的过程中跑偏而影响处理炉的密封性。

18、在一可选的实施方式中,所述炉体适配有多个温控柜和多套热电偶,所述温控柜能够根据所述热电偶的数据控制所述炉体的加热功率,以智能控制炉体内的热处理温度。

19、本发明与现有技术相比,具有如下的优点和有益效果

20、1、本发明提供的特大型分体式智能热处理炉,炉体由炉盖密封,炉盖由设置在炉体外侧的支撑架支撑、由设置在支撑架上的顶升机构顶升、由设置在支撑架上的转移机构转移,同时,通过密封组件密封炉体和炉盖之间的空隙,能够确保密封严密性,密封操作简单,因此能够快速开启和关闭炉门,具有操作简单、安全可靠、能耗低、热处理效果高的特点,满足现场制安的特大型非标承压设备热处理消应的需求。

21、2、本发明提供的特大型分体式智能热处理炉,炉体为上端开口的多边形体、炉体开口端适配有炉盖,以使得需热处理的设备,能够通过吊装装置直接装入炉体内,设备入炉操作简单、入炉效率高。

22、3、本发明提供的特大型分体式智能热处理炉,在炉体一相对的两侧设置支撑架,支撑架沿炉体对应的侧壁延伸至炉体外的长度大于炉盖的长度,支撑架上设置有顶升炉盖的顶升机构、转运炉盖的转运机构,一方面可通过支撑架直接支撑炉盖,从而将炉壁的承重功能剥离出来,使其主要承担保温功能,避免炉壁骨架的变形和失稳,降低安全风险,另一方面,通过顶升机构顶升炉盖,而不需要配置起重机配合吊装,避免了长期频繁的吊装而导致炉门模块骨架结构变形与门体上保温结构的磨损,能够确保热处理炉的密封性,而通过支撑架上的转运机构将炉盖转运至支撑架上的停放工位,支撑架下的停放工位能够作为班组的工具房以及库房使用,不需要在炉门前预留吊车的站位场地和炉门模块的存放场,场地占用面积小,能够提高施工现场场地的有效利用率。

- 还没有人留言评论。精彩留言会获得点赞!