一种温度稳定的连续式粉体球化炉的制作方法

本发明涉及粉体球化炉领域,更具体地说,涉及一种温度稳定的连续式粉体球化炉。

背景技术:

1、粉体球化炉,用于与燃烧器配套将粉体材料高温燃烧后再冷却为球体如制造玻璃微珠、硅微球,广泛应用于粉体冶金、陶瓷、化工、医药等领域,可以改善粉体的物理性能和工艺性能,通过粉体球化技术,可以将粉体转化为球状颗粒,使其具有更好的流动性和包装性,提高产品的均匀性和稳定性;

2、授权公告号为cn218423212u的中国专利公开了一种粉体球化炉,包括相连通的炉体和供料箱,通过防堵机构的设置,对结块或者堆积物料进行打散,减少原材料结块的现象从而有利于生产的连续进行,提高了球化炉使用过程中的稳定性,同时通过设置上料机构能够实现对原材料的自动上料,进而能够大大降低工人的劳动强度。

3、现有技术通过设置上料机构与防堵机构,虽然能够在一定程度上提高球化炉工作的连续性,但是在进行粉体球化加工时,根据粉体的材料及颗粒大小不同,在球化加工时所需的时间温度也会存在明显差异,而现有的球化炉不能够对粉体的球化时间进行灵活调节,从而难以实现对不同品种粉体的球化加工,在实际应用过程中存在很大的使用范围限制,同时燃烧球化加工时会产生大量的高温气体,而现有的球化炉不能够对高温气体的能力充分利用,从而导致资源利用效率低。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种温度稳定的连续式粉体球化炉,可以实现通过导热板对粉体进行预热升温,使粉体在进行球化加工前能够达到一定的初始温度,从而能够显著的提高粉体加工效率,同时通过对燃烧热气流的充分利用,能够大大提高能量的利用效率,进而能够有效的降低粉体球化时的能源损耗,同时也能够大大降低粉体球化加工成本。

2、为解决上述问题,本发明采用如下的技术方案。

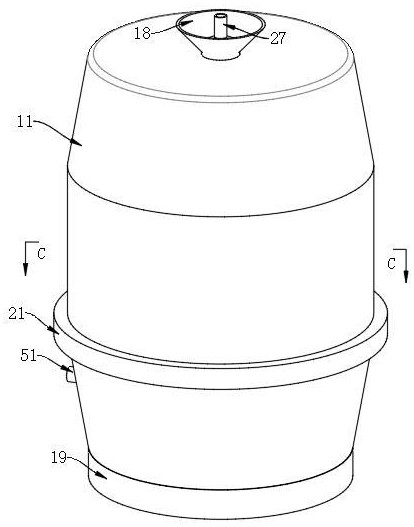

3、一种温度稳定的连续式粉体球化炉,包括炉体,所述炉体内部呈空心状,所述炉体下端外表面固定连接有环形底座,所述炉体上端设置有进料组件,所述进料组件包括与炉体上端外表面固定连接的导料管,所述导料管上端固定连接有加料斗,所述加料斗呈漏斗状,所述导料管内侧设置有预热组件;

4、所述预热组件包括与炉体外表面固定连接的供气管,所述供气管呈环形结构分布,所述供气管靠近炉体一侧固定连接有连接管,所述连接管贯穿至炉体内部并与炉体固定连接,所述连接管上端固定连接有喷枪,所述连接管、喷枪的数量均为若干组且呈环形分布,所述喷枪上侧设置有调节组件;

5、所述调节组件包括与炉体内表面固定连接的限位板,所述限位板下端固定连接有伸缩杆,所述伸缩杆、限位板的数量均为两组且呈对称分布,所述伸缩杆下端固定连接有滑座,所述滑座与炉体内表面滑动贴合接触。

6、进一步的,所述炉体内表面固定连接有支架,所述支架的数量为两组且呈对称分布,两组所述支架之间固定连接有燃烧筒,所述炉体内表面固定连接有斜挡板,所述斜挡板下端与燃烧筒上端固定连接,所述燃烧筒内表面上侧固定连接有分布器,所述燃烧筒采用耐火陶瓷材料制成。

7、进一步的,所述分布器中部开设有通孔,所述分布器上端外表面固定连接有集气管,所述集气管位于导料管正下方,所述集气管上端固定连接有集气罩,所述集气罩呈倒漏斗状,所述集气管与导料管之间设置有间隙,所述炉体下端外表面固定连接有出料管。

8、进一步的,所述集气罩上端固定连接有排气管,所述排气管位于导料管内侧,所述排气管外表面固定连接有导热板,所述导热板的数量为若干组且呈环形分布,所述排气管上端贯穿至炉体外侧并与废气处理设备相连接,所述排气管外表面固定连接有挡块,所述挡块位于加料斗内侧,所述集气管内侧设置有均料组件。

9、进一步的,所述均料组件包括与集气管内表面固定连接的托板,所述托板中部转动连接有转轴,所述转轴外表面固定连接有桨叶,所述桨叶的数量为若干组且呈环形分布,所述桨叶位于集气管内侧。

10、进一步的,所述转轴下端固定连接有固定轴,所述固定轴外表面固定连接有敲击杆,所述敲击杆的数量为若干组且呈交错分布,所述敲击杆位于分布器正下方,所述敲击杆采用耐高温材料制成。

11、进一步的,所述炉体内表面固定连接有耳座,所述耳座外表面转动连接有销轴,所述销轴外表面转动连接有活动座,所述活动座远离销轴一端固定连接有连接板,所述连接板与喷枪固定连接。

12、进一步的,所述燃烧筒外表面下侧开设有缺口,所述缺口的数量为若干组且与喷枪位置相对应,所述滑座下端固定连接有牵引丝,所述牵引丝下端与喷枪外表面上侧铰接,所述支架下端固定连接有滑杆,所述滑杆的数量为两组且呈对称分布,所述滑杆贯穿滑座上下两端并与滑座滑动贴合接触。

13、进一步的,所述燃烧筒下侧设置有冷却组件,所述冷却组件包括与炉体内表面固定连接的气道,所述气道呈环形结构分布,所述气道外表面靠近炉体一侧固定连接有进气管,所述进气管贯穿贯穿至炉体外侧并与炉体固定连接,所述气道外表面均匀开设有气孔,所述炉体下端外表面固定连接有半导体制冷片。

14、进一步的,所述半导体制冷片呈圆环状,所述半导体制冷片外表面开设有槽口,所述槽口的数量为若干组且呈环形结构分布,所述半导体制冷片内表面依次固定连接有导向板一与导向板二,所述导向板一位于导向板二上侧,所述导向板一下端外表面固定连接有拉杆,所述拉杆下端固定连接有承台,所述承台位于导向板二上侧,所述导向板一、导向板二中部均开设有通孔。

15、相比于现有技术,本发明的优点在于:

16、(1)本方案通过设置预热组件,通过导热板对粉体进行预热升温,使粉体在进行球化加工前能够达到一定的初始温度,从而能够显著的提高粉体加工效率,同时通过对燃烧热气流的充分利用,能够大大提高能量的利用效率,进而能够有效的降低粉体球化时的能源损耗,同时也能够大大降低粉体球化加工成本;

17、(2)本方案通过设置均料组件,通过上下交错分布的敲击杆能对结团结块的粉体进行敲击,从而能够极大的降低粉体结块的几率,同时通过对粉体的敲击能够使粉体在燃烧筒内飞溅,从而使粉体能够在燃烧筒内进行充分燃烧球化,进一步的提高了粉体球化加工的质量;

18、(3)本方案通过设置调节组件,通过滑座的运动能够同时对环形分布的喷枪进行角度调节,从而使各组喷枪的角度始终保持一致,进而能够提高粉体球化加工的质量,从而能够对不同种类粉体进行球化加工,进而能够大大提高球化炉的功能性与使用范围;

19、(4)本方案通过设置冷却组件,通过调节惰性气体的进气压力,能够对惰性气体上升气体压力进行调节,从而使惰性气体对粉体的阻力发生变化,进而能够对粉体的下落时间进行调节,也就能实现对粉体的燃烧时间进行调整,同时能够根据粉体的颗粒大小灵活的调整燃烧球化时间,在提高了球化精度的同时也提高了球化炉的使用范围;

20、(5)本方案通过设置导向板一、导向板二,粉体在下落的过程中会依次与导向板一、导向板二进行撞击,通过粉体的撞击能够极大的降低粉体结团结块的几率,进而能够大大提高粉体球化加工的质量;

21、(6)本方案通过设置进料组件,能够实现对粉体的连续均匀加料,在极大地降低人工上料工作量的同时也有效地提高了粉体进料的均匀性与稳定性,从而能够在一定程度上提高粉体球化加工效率。

- 还没有人留言评论。精彩留言会获得点赞!