全铝换热器的制作方法

本技术涉及换热器。更具体地,本技术涉及一种全铝换热器。

背景技术:

1、换热器是制冷空调系统的重要部件,也是空调系统中主要的用铜部件,随着铜管材料价格的大幅上涨,使用铝代替铜降低换热器成本的呼声越来越高。目前市场上已经有制冷空调系统使用挤压铝管铝翅片换热器,但是因为挤压管的耐腐蚀性能差,挤压铝管铝翅片换热器无法大规模代替铜管换热器。高频焊铝管采用复合铝合金材料制成,具有更高的耐腐蚀性能,克服了挤压管的耐腐蚀性能差的缺点。因此,高频焊铝管铝翅片换热器代替现有的铜管铝翅片换热器既满足耐腐蚀性能的要求,又能降低换热器成本,同时有利于换热器整个芯体的回收,具有较好的市场前景。

2、现有技术中的铜管铝翅片换热器需要对较长的例如u型的换热管的端口进行“打杯口”和“扩喇叭口”两个机械冷加工工序,再将较短的例如u型的连接弯管插入扩口后的换热管中。然而,采用该方式的换热管扩口处直径变化大,对材料的延伸率要求高,采用高频焊铝管的换热器如果仍采用现有换热器的这种弯管连接方式,则换热管端口容易开裂,降低了换热器的成品率。

3、此外,现有的专利文件cn203349579u和cn212620240u均涉及不需要“打杯口”和“扩喇叭口”等机械冷加工工序的钎焊式铝管铝翅片换热器。然而,虽然这些换热器的加工工艺避免了传统生产方式中扩口工序对换热管端口处的破坏,但是由于焊接接头比较多,增加了泄漏的风险,装配过程效率降低,同时需整体经过焊接炉,生产过程能耗比较大。

技术实现思路

1、本实用新型提供了一种全铝换热器,该全铝换热器的制造工艺简单,成本较低,并且提升了换热器的成品率和耐腐蚀性能。

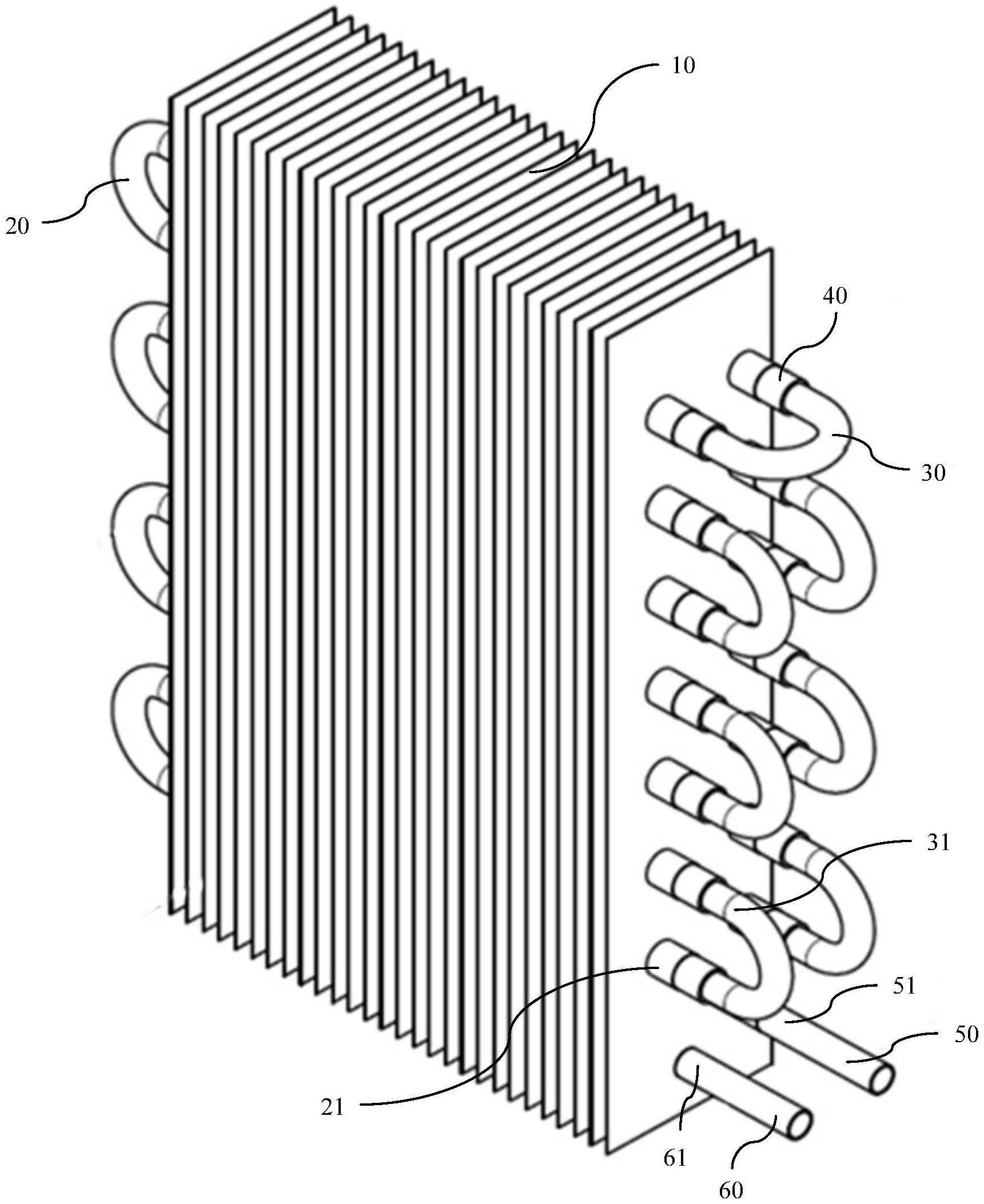

2、为此,本实用新型提供了一种全铝换热器,包括:翅片组;多个换热管,所述多个换热管中的每个为高频焊管,其中,所述多个换热管中的每个通过胀管穿设并固定至所述翅片组,并包括从所述翅片组伸出的第一连接端部;多个连接弯管,所述多个连接弯管中的每个包括与所述第一连接端部连接的第二连接端部,以使得所述多个换热管中的相邻两个彼此连通,其中,所述第一连接端部的外直径大于所述第二连接端部的外直径;以及多个套管,所述多个套管中的每个包括第一区段和第二区段,其中,所述第一区段的内直径大于所述第二区段的内直径,所述第一连接端部插入并焊接至所述第一区段,并且所述第二连接端部插入并焊接至所述第二区段。

3、根据本实用新型的可选实施方式,所述多个套管中的每个为高频焊管。

4、根据本实用新型的可选实施方式,所述多个套管中的每个的轴向长度为10mm至50mm。

5、根据本实用新型的可选实施方式,所述多个套管中的每个的轴向长度为10mm至20mm。

6、根据本实用新型的可选实施方式,所述多个套管中的每个的壁厚为0.5mm至1mm。

7、根据本实用新型的可选实施方式,所述第一区段的内直径比所述第一连接端部的外直径大0.02mm至0.3mm。

8、根据本实用新型的可选实施方式,所述第二区段的内直径比所述第二连接端部的外直径大0.02mm至0.3mm。

9、根据本实用新型的可选实施方式,多个换热管中的每个为u型管。

10、根据本实用新型的可选实施方式,所述全铝换热器还包括输入管,所述输入管通过所述多个套管中的一个与所述多个换热管中的一个的第一连接端部连接。

11、根据本实用新型的可选实施方式,所述全铝换热器还包括输出管,所述输出管通过所述多个套管中的一个与所述多个换热管中的一个的第一连接端部连接。

12、相较于现有技术,根据本实用新型的全铝换热器具有多个有益技术效果,尤其是:全铝换热器相较于铜管换热器显著降低了成本,并且通过在胀管后的高频焊换热管与连接弯管的连接位置外侧焊接套管来实施两者的连接,可以无需在生产制造过程中对换热管端口实施“打杯口”和“扩喇叭口”等扩口工序,因此避免了换热管端口的开裂,提升了换热器的成品率,并且提升了焊接处的耐腐蚀性能,也降低了漏液的风险;此外,在生产制造过程中,可以仅在套管位置实施简单的焊接,无需使换热器整体经过焊接炉,因此可以降低换热器的生产能耗。

技术特征:

1.一种全铝换热器,其特征在于,包括:

2.根据权利要求1所述的全铝换热器,其特征在于,所述多个套管(40)中的每个为高频焊管。

3.根据权利要求1所述的全铝换热器,其特征在于,所述多个套管(40)中的每个的轴向长度为10mm至50mm。

4.根据权利要求3所述的全铝换热器,其特征在于,所述多个套管(40)中的每个的轴向长度为10mm至20mm。

5.根据权利要求1所述的全铝换热器,其特征在于,所述多个套管(40)中的每个的壁厚为0.5mm至1mm。

6.根据权利要求1所述的全铝换热器,其特征在于,所述第一区段(41)的内直径比所述第一连接端部(21)的外直径大0.02mm至0.3mm。

7.根据权利要求1所述的全铝换热器,其特征在于,所述第二区段(42)的内直径比所述第二连接端部(31)的外直径大0.02mm至0.3mm。

8.根据权利要求1至7中任一项所述的全铝换热器,其特征在于,多个换热管(20)中的每个为u型管。

9.根据权利要求1至7中任一项所述的全铝换热器,其特征在于,所述全铝换热器还包括输入管(50),所述输入管(50)通过所述多个套管(40)中的一个与所述多个换热管(20)中的一个的第一连接端部(21)连接。

10.根据权利要求1至7中任一项所述的全铝换热器,其特征在于,所述全铝换热器还包括输出管(60),所述输出管(60)通过所述多个套管(40)中的一个与所述多个换热管(20)中的一个的第一连接端部(21)连接。

技术总结

本技术涉及一种全铝换热器,包括:翅片组;多个换热管,所述多个换热管中的每个为高频焊管,其中,所述多个换热管中的每个通过胀管穿设并固定至翅片组,并包括从翅片组伸出的第一连接端部;多个连接弯管,所述多个连接弯管中的每个包括与所述第一连接端部连接的第二连接端部以使得多个换热管中的相邻两个彼此连通,所述第一连接端部的外直径大于所述第二连接端部的外直径;和多个套管,所述多个套管中的每个包括第一区段和第二区段,第一区段的内直径大于第二区段的内直径,所述第一连接端部插入并焊接至第一区段,所述第二连接端部插入并焊接至第二区段。该全铝换热器的制造工艺简单,成本较低,并且提升了换热器的成品率和耐腐蚀性能。

技术研发人员:张萍,高凤华,池武,王浩红,万晓峰

受保护的技术使用者:格朗吉斯铝业(上海)有限公司

技术研发日:20230421

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!