一种冶金工艺系统用煤气余热储能调峰系统的制作方法

本技术属于冶金工艺系统煤气余热储能调峰,具体涉及一种冶金工艺系统用煤气余热储能调峰系统。

背景技术:

1、目前,转炉炼钢工艺中,从转炉炉口产生的热烟气,基本都是先经过汽化冷却烟道,冷却降温至800~900℃后再进行除尘处理。转炉烟气间歇性大,因此呈现周期性地输出烟气。如果后边配套湿法除尘,会喷入大量的水让热烟气处于过饱和的状态;如果配套干法或者半干法除尘,仍然都要喷入水进行烟气降温,使烟气降温至200~300℃。无论是干法除尘还是湿法除尘都是直接对烟气进行降温,这就造成了很大一部分烟气热量损失。

2、因此,迫切需要一种更加安全、有效地回收间歇性的转炉中低温烟气余热的装置。

技术实现思路

1、为了解决上述背景技术中烟气余热大量浪费的问题,本实用新型的目的是提供一种冶金工艺系统用煤气余热储能调峰系统,本实用新型提供的系统能够将转炉中低温烟气间断性热源变成稳定热源存储起来,并连续平稳的供应下游工艺使用,实现了烟气余热的高效利用。

2、为了实现上述目的,本实用新型的技术方案为:

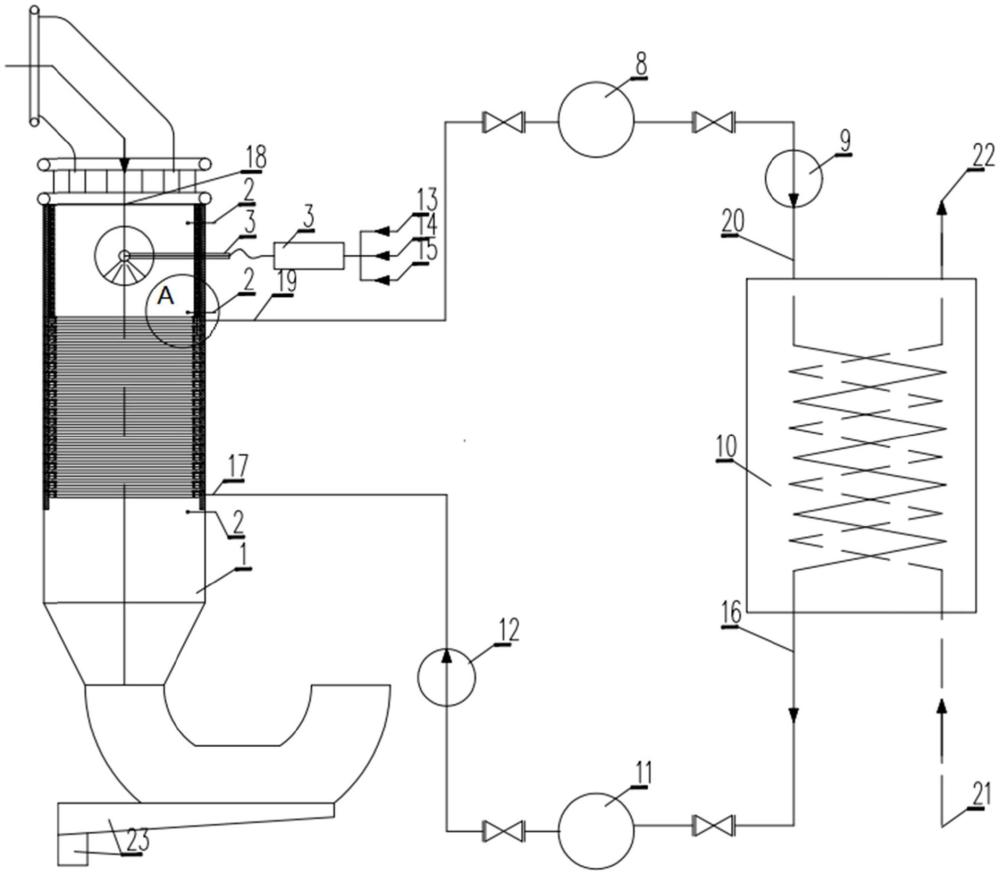

3、本实用新型的第一个方面,提供一种冶金工艺系统用煤气余热储能调峰系统,包括除尘余热提取一体化装置、高温热能存储器、高温热流泵、换热器、低温热能存储器;

4、所述除尘余热提取一体化装置包括本体、盘旋在本体内壁上的提热管以及设置在本体上方的除尘装置;所述提热管的介质出口与高温热能存储器的入口相连,高温热能存储器的出口换热器的热介质入口相连;换热器的热介质出口与低温热能存储器的入口相连,低温热能存储器的出口与提热管的介质入口相连;

5、所述高温热流泵设置于高温热能存储器、换热器之间,用于将高温热能存储器中的高温介质连续、稳定地泵送至换热器中进行释能。

6、本实用新型通过高温热能存储器、高温热流泵、换热器、低温热能存储器的设置,先将间断性的低温烟气热源变成稳定热源存储在高温热能存储器中,再通过高温热流泵将高温介质连续、稳定地泵送至换热器内进行释能,连续平稳的供应下游工艺使用,实现了间断性烟气余热的高效利用。

7、优选的,所述本体内壁上设有抗磨保护支架,用于固定提热管。通过抗磨保护支架固定提热管,使得提热管固定盘旋在本体内壁上。

8、优选的,所述除尘装置包括除尘喷枪、除尘控制系统;

9、所述除尘喷枪通过除尘控制系统与外部水源、外部蒸汽源以及外部氮气源相连,通过除尘控制系统控制外部水源、外部蒸汽源或外部氮气源进入除尘喷枪。外部水源、外部蒸汽源或者外部氮气源通过除尘喷枪进入本体内,对进入本体内的烟气进行除尘。本实用新型的除尘余热提取一体化装置既能够进行余热提取,也能够对烟气进行除尘,实现了除尘、余热提取一体化。

10、优选的,提热管盘旋的本体部分以及其上方的本体部分的壁由两层组成,内层为耐材工作层,外层为耐材绝热层。耐材工作层以及耐材绝热层的设置,有利于提高本体的保温效果,减少烟气的热量散失,确保烟气余热的高效利用。

11、优选的,所述本体为弯钩型,其由一段竖直管道与一段半圆形管道连接而成,竖直管道与半圆形管道的连接处为倒梯形,利于烟灰沉积。

12、优选的,还包括卸灰装置,所述卸灰装置与所述半圆形管道底部相连,用于收集沉积的烟灰。

13、优选的,还包括低温热流泵,所述低温热流泵设置于低温热能存储器、除尘余热提取一体化装置之间,用于将低温热流泵中的低温介质泵送至提热管内进行提热。所述介质为专用、无毒、非水流体的提取烟气热量的流体介质,具有换热系数高、热容量大、提热快的特点。

14、优选的,所述冶金工艺系统用煤气余热储能调峰系统设置于转炉气化烟道与一次除尘设备之间,除尘余热提取一体化装置的本体的上部与转炉气化烟道相连,本体的末端与一次除尘设备相连。

15、优选的,所述本体内部设有热电偶测温装置,用于监测除尘余热提取一体化装置内烟气温度。通过热电偶测温装置可以直接明了的观察到烟气温度变化情况,进而判断本实用新型的烟气余热利用率。

16、优选的,所述热电偶测温装置包括第一热电偶测温装置、第二热电偶测温装置、第三热电偶测温装置;所述第一热电偶测温装置设置于本体上端,用于检测进入除尘余热提取一体化装置内的烟气的温度;所述第二热电偶测温装置设置于提热管上端,用于监测除尘后烟气的温度;所述第三热电偶测温装置设置于提热管下端,用于监测余热提取后烟气的温度。

17、本实用新型的有益效果为:

18、从上述的技术方案可以看出,本实用新型公开的冶金工艺系统用煤气余热储能调峰系统,包括除尘余热提取一体化装置、高温热能存储器、高温热流泵、换热器、低温热能存储器。其设置在转炉汽化烟道后,将汽化烟道后中温烟气段(200~900℃)的余热进行提取,并储存到高温热能存储器中,高温热能存储器将转炉间断的烟气余热收集起来,变成稳定的热源输出,输出的热源可以生产蒸汽和热水供下游使用,释放热量以后的热介质进入低温热能存储器,再进入除尘余热提取一体化装置的提热管中继续提取烟气热量,如此循环往复,深度回收利用烟气余热。

19、本系统的关键是通过高温热能存储器将间断性烟气热源转变成稳定热源存储起来,再通过高温热流泵将高温介质连续、稳定地泵送至换热器内进行释能,实现间断性烟气余热的连续、稳定地高效利用,实现节能、环保的经济和社会效益。

20、综上所述,本实用新型所提供的冶金工艺系统用煤气余热储能调峰系统,其利用换热技术,深度回收利用转炉汽化后的中温烟气段余热到生产蒸汽和热水供应中,关键是高温热能存储器和高温热流泵的设置,确保了间断性烟气余热的连续、稳定的高效利用。且本实用新型的冶金工艺系统用煤气余热储能调峰系统还具有除尘耗水量少,比转炉烟气干法除尘耗水量更低;安全性高;不影响原有汽化烟道余热利用装置和后续除尘设备的使用;可以减少后续除尘降温设备的使用,减少除尘工艺投资的优势。

技术特征:

1.一种冶金工艺系统用煤气余热储能调峰系统,其特征在于,包括除尘余热提取一体化装置(1)、高温热能存储器(8)、高温热流泵(9)、换热器(10)、低温热能存储器(11);

2.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,所述本体内壁上设有抗磨保护支架(6),用于固定提热管(7)。

3.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,所述除尘装置(3)包括除尘喷枪(301)、除尘控制系统(302);

4.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,提热管(7)盘旋的本体部分以及其上方的本体部分的壁由两层组成,内层为耐材工作层(4),外层为耐材绝热层(5)。

5.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,所述本体为弯钩型,其由一段竖直管道与一段半圆形管道连接而成,竖直管道与半圆形管道的连接处为倒梯形,利于烟灰沉积。

6.如权利要求5所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,还包括卸灰装置(23),所述卸灰装置(23)与所述半圆形管道底部相连,用于收集沉积的烟灰。

7.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,还包括低温热流泵(12),所述低温热流泵(12)设置于低温热能存储器(11)、除尘余热提取一体化装置(1)之间,用于将低温热流泵(12)中的低温介质泵送至提热管(7)内进行提热。

8.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,所述冶金工艺系统用煤气余热储能调峰系统设置于转炉气化烟道与一次除尘设备之间,除尘余热提取一体化装置(1)的本体的上部与转炉气化烟道相连,本体的末端与一次除尘设备相连。

9.如权利要求1所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,所述本体内部设有热电偶测温装置,用于监测除尘余热提取一体化装置(1)内烟气温度。

10.如权利要求9所述的冶金工艺系统用煤气余热储能调峰系统,其特征在于,所述热电偶测温装置包括第一热电偶测温装置(201)、第二热电偶测温装置(202)、第三热电偶测温装置(203);

技术总结

本技术公开了一种冶金工艺系统用煤气余热储能调峰系统,属于冶金工艺系统煤气余热储能调峰技术领域;包括除尘余热提取一体化装置、高温热能存储器、高温热流泵、换热器、低温热能存储器;除尘余热提取一体化装置包括本体、盘旋在本体内壁上的提热管以及设置在本体上方的除尘装置;提热管介质出口与高温热能存储器入口相连,高温热能存储器出口与换热器热介质入口相连;换热器热介质出口与低温热能存储器入口相连,低温热能存储器出口与提热管介质入口相连;高温热流泵设置于高温热能存储器、换热器之间,用于将高温热能存储器中的高温介质泵送至换热器中。本技术实现了间断性烟气余热的连续、稳定地高效利用,安全性高,运行费用低。

技术研发人员:孙振巍,周璞

受保护的技术使用者:山东省冶金设计院股份有限公司

技术研发日:20230420

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!