一种加强型底部环的制作方法

本技术涉及冶金电炉设备,特别涉及一种加强型底部环。

背景技术:

1、矿热炉又称电弧炉,主要用于生产铁合金、工业硅、电石、黄磷等产品,在该行业也俗称电炉。电极把持器的主要作用是通过把持电极,将电流经过导电管、接触元件(例如铜瓦和压力环)传输到电极上,并定期压放电极,使电极工作端消耗掉的部分得到补充,以保持电极工作端的有效长度。电极把持器主要由底部环、保护屏、导电管、接触元件等组成,保护屏、导电管、接触元件等位于底部环的上方。电极把持器大部分位于矿热炉内,直接与炉内的高温烟气接触,工作环境恶劣。

2、底部环是电极把持器的关键部件之一,用于保护电极把持器的其它部件,使保护屏、接触元件的底部不受高温烟气的侵害,并隔绝高温烟气进入电极把持器内部,避免侵害电极把持器内部的导电管、接触元件等部件。

3、现有的矿热炉底部环有两种:一种是铸造铜底部环;另一种是锻造铜底部环。

4、铸造铜底部环采用直接铸造成型或预埋铜管铸造成型工艺制成。铸造的铜底部环在铸造过程中存在无法根本消除的材料缺陷,例如铜底部环内部有铸造组织疏松、气孔、夹渣和裂纹等。铸造铜底部环本体的机械性能差,导热性能差。预埋铜管铸造成型的底部环,由于纯铜基体与预埋铜管未能完全熔合,内部容易出现不同程度的气隙热阻,导致整体组件的导热能力降低。在高温工作环境下,底部环容易出现受热变形,这些铸造缺陷随着变形的出现而扩大,严重影响到底部环使用的可靠性。

5、锻造铜底部环采用的是锻造铜板,在锻造铜板上经过钻深孔(钻孔一般从冷面起钻)、弯板后焊接堵头及盖板等工序形成冷却水通道制作而成,或者通过在锻造板坯上铣槽和焊接盖板形成冷却通道制作而成。

6、上述两种工艺都是采用铜为主体材质来实现底部环的冷却功能,锻造铜底部环的机械强度比铸造铜底部环的机械强度高,但是无法避免在长期高温工况的过程中,由底部环的冷面、热面的温度差产生的热应力,从而产生变形。当产生微变形对底部环的使用并无影响,但是产生微变形的底部环在检修或者更换拆装时难度加大,而如果产生较大的累积热变形,且受到外部载荷时,可能会产生蠕变,破坏产品。

技术实现思路

1、本实用新型所要解决的问题是提供一种加强型底部环,这种加强型底部环能够提高机械强度,减少因长期热应力导致的变形。

2、为了解决上述技术问题,本实用新型采用的技术方案如下:

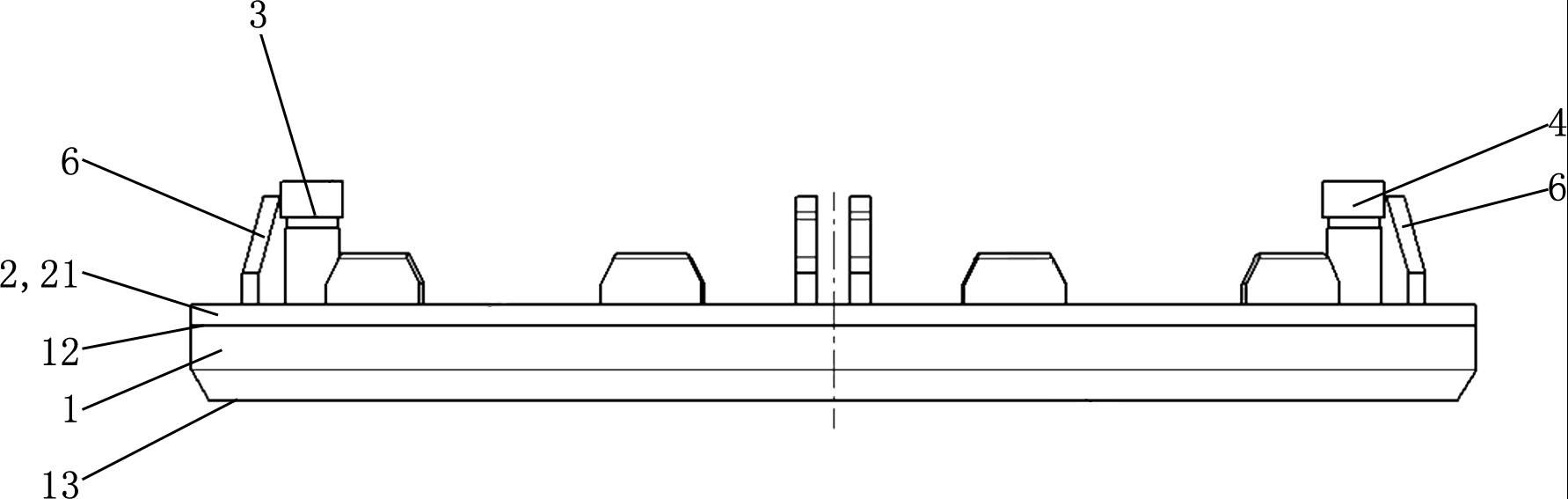

3、一种加强型底部环,包括底部环本体,底部环本体内部设有冷却通道,其特征在于:还包括加强结构,加强结构固定安装在所述底部环本体的冷面上。

4、通常,底部环本体朝向矿热炉炉腔的一面为热面(朝下),背向矿热炉炉腔的一面为冷面(朝上)。

5、在底部环本体的冷面上安装加强结构,能够提高底部环的机械强度和刚度,对底部环本体的冷面起到一定的保护作用,在长期高温工况使用的过程中,能够减少底部环的冷面、热面的温度差产生的热应力导致的变形,在检修或者更换拆装底部环时便于拆卸。

6、上述底部环本体可以为一个完整环形的底部环,也可以为多个弧形底部环单元通过联结结构连接在一起而形成圆环状的底部环。通常,一个弧形底部环单元上可设有一个或多个冷却通道。当弧形底部环单元上设有多个冷却通道时,各冷却通道可以串联、并联或者并联与串联相结合。

7、一种优选方案中,所述加强结构为加强板。

8、更优选方案中,所述加强板的形状及尺寸与所述底部环本体冷面的形状及尺寸相匹配。所述加强板的尺寸可等于或略小于所述底部环本体冷面。

9、更优选方案中,所述底部环本体包括至少两个弧形底部环单元,各个弧形底部环单元通过联结结构连接在一起而形成圆环状的底部环;所述加强板的边沿通过弯折形成加强侧板,加强板安装在弧形底部环单元的冷面上,加强侧板安装在弧形底部环单元的内弧形侧面上,并且加强侧板的下端面高于弧形底部环单元的热面。上述加强侧板是加强板的延伸,将加强板的边沿通过弯折形成加强侧板,使加强侧板覆盖在弧形底部环单元的内弧形侧面上,进一步提高底部环的强度;但是加强侧板的下端面不能伸到与弧形底部环单元的热面平齐,以避免使用过程中加强侧板及加强板温度过高。

10、更优选方案中,所述底部环本体的材质为纯铜或铜合金,所述加强板的材质为铜合金或钢。采用比底部环本体的材质机械强度更高的加强板进行连接,能够提高底部环的强度和刚度。用于制作底部环本体的铜合金可以是铜铬合金、铜锆合金、铜银合金、黄铜、铝青铜或者铬锆铜合金;用于制作加强板的铜合金可以是黄铜、铝青铜、铬锆铜合金、铜铬合金、铜锆合金或者铜银合金;用于制作加强板的钢可以是碳钢或者不锈钢。

11、第一种具体方案中,所述底部环本体的材质为纯铜,所述加强板的材质为铜合金。

12、第二种具体方案中,所述底部环本体的材质为铜合金,所述加强板的材质为钢。

13、第三种具体方案中,所述底部环本体的材质为铜合金,所述加强板的材质为机械强度更高的铜合金。

14、更优选方案中,所述底部环本体的冷面上设有进水孔和出水孔,进水孔、出水孔均与所述冷却通道连通;所述加强板上设有第一通孔和第二通孔,第一通孔与进水孔对应,第二通孔与出水孔对应,底部环本体的冷面上焊接有进水管和出水管,进水管的底部接口穿过第一通孔并与进水孔连通,出水管的底部接口穿过第二通孔并与出水孔连通。通常,上述进水管与出水管的材质均为不锈钢。

15、另一种优选方案中,所述加强结构是由多个加强框条连接而成的加强框架。采用加强框条连接而成的加强框架具有较高的结构强度,能够提高底部环的强度和刚度。

16、更优选方案中,所述加强框条的截面形状呈三角形、四边形、工字形、u形或者t形。

17、更优选方案中,所述底部环本体的材质为纯铜或铜合金,所述加强框条的材质为铜、铜合金或钢。

18、一种优选方案中,所述加强结构的边沿通过焊缝与所述底部环本体的冷面连接。上述焊接一般采用弧焊、激光焊、电子束焊、扩散焊或者搅拌摩擦焊。

19、另一种优选方案中,所述底部环本体的冷面上设有螺孔,螺孔中安装有锁固螺栓,所述加强结构上设有与螺孔对应的第三通孔,锁固螺栓的杆部穿过第三通孔,锁固螺栓的头部与底部环本体的冷面共同将加强板夹紧。通过锁固螺栓将加强结构锁紧在底部环本体的冷面上。

20、上述加强板与底部环本体的冷面之间也可以使用焊接与锁固螺栓锁紧两种连接方式相结合的方式连接。

21、上述底部环本体可以为锻造铜底部环本体或者铸造铜底部环本体。

22、上述锻造铜底部环本体的加工工艺流程为:采用铸造(半连铸或者连铸)或者锻压(或压延)底部环;然后在底部环内部加工出冷却通道(①采用铣槽或者钻孔的方式,采用特种钻孔设备钻出水道孔,②铣空腔后增设导流装置);接着焊接外部封堵(堵头或者盖板);最后将加强结构固定安装在底部环的冷面上,制得所述锻造铜底部环本体。

23、上述铸造铜底部环本体的加工工艺流程为:先采用直接铸造成型或预埋铜管铸造成型工艺制成底部环;接着焊接外部封堵(堵头或者盖板);最后将加强结构固定安装在底部环的冷面上,制得所述铸造铜底部环本体。

24、上述冷却通道在接近底部环热面的区域,可采用异形水道截面(相对于圆孔、方孔)、减少通流截面积提高流速和增加扰流件的方式,提高冷却通道接近热面的冷却强度。

25、优选方案中,所述加强结构上设有吊耳,吊耳的顶部设有吊孔。吊耳的底部可通过焊接与加强结构连接,也可与加强结构一体连接。在底部环本体的冷面上设置吊耳,通过吊孔可以较为方便的将底部环本体起吊起来。

26、进一步优选方案中,所述吊耳的材质为钢(如碳钢或不锈钢)。

27、本实用新型与现有技术相比,具有如下优点:

28、本实用新型在底部环本体的冷面上安装加强结构,能够提高底部环的机械强度和刚度,对底部环本体的冷面起到一定的保护作用,在长期高温工况使用的过程中,能够减少底部环的冷面、热面的温度差产生的热应力导致的变形,在检修或者更换拆装底部环时便于拆卸。

- 还没有人留言评论。精彩留言会获得点赞!