一种使用回转支承结构的转炉的制作方法

本技术属于冶炼设备领域,尤其涉及一种转炉。

背景技术:

1、转炉在冶炼过程中需要进行一系列工艺操作,例如加料、熔化、冶炼、精炼、扒渣及浇注等操作。转炉不仅需要绕自身轴心进行360°连续自转,还要在不同冶炼阶段将炉体沿水平翻转轴心进行翻转以配合各个冶金作业需求。当炉体翻转至炉尾高于炉口角度时,炉体需要支撑结构为炉体提供支撑力,防止炉体与炉架分离。

2、传统转炉的驱动与支撑结构分别采用独立的结构设计,支撑结构与驱动结构需要独立考虑公差配合及两结构之间的配合尺寸公差。由于炉体尺寸大,特别是两结构之间的配合尺寸公差会造成加工难度超高,市场上很难找到与之相匹配的加工设备。因此传统炉体支撑结构常采用弹性支撑结构,这一结构设计又进一步恶化了驱动结构的连接精准度,造成驱动结构中的联轴器等容差部件及受力轴承的提前失效,使生产停止,造成损失。

技术实现思路

1、本实用新型所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种加工难度低、设备使用寿命长的使用回转支承结构的转炉。为解决上述技术问题,本实用新型提出的技术方案为:

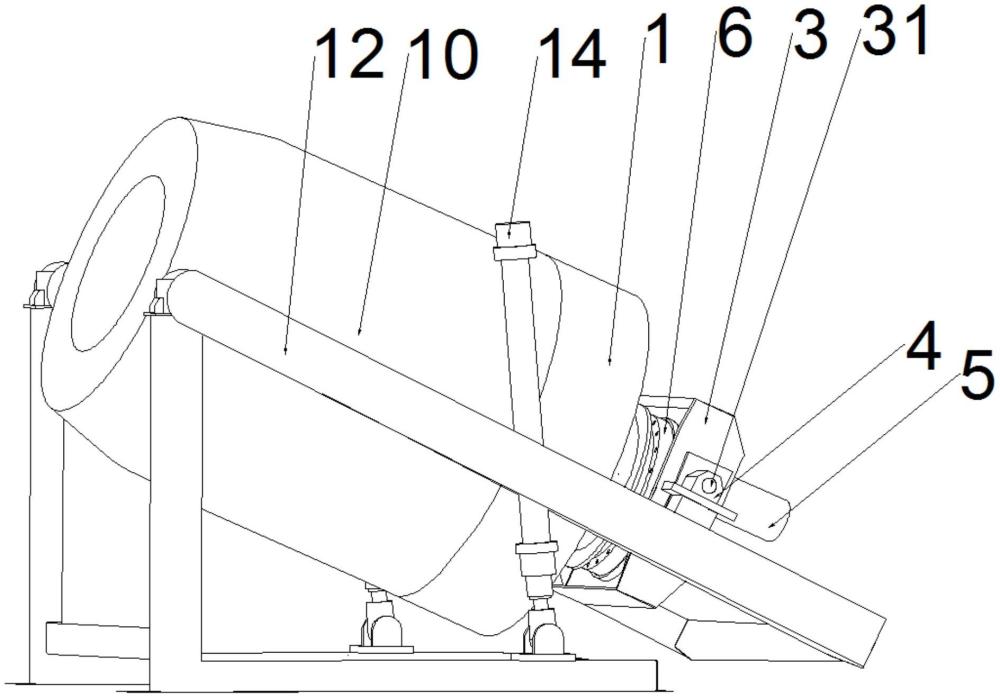

2、一种使用回转支承结构的转炉,包括炉体、炉体倾动架以及用于带动所述炉体自转的自转驱动机构,还包括炉体回转机构,所述炉体回转机构包括回转支承和回转支承安装座,所述回转支承设于所述回转支承安装座上,所述炉体的炉尾与所述回转支承的旋转圈相连,所述自转驱动机构通过一用于将所述自转驱动机构的驱动力传递至所述旋转圈的传动机构与所述旋转圈相连,所述回转支承安装座与所述炉体倾动架相连。

3、上述使用回转支承结构的转炉中,优选的,所述回转支承的旋转圈为内圈,所述回转支承安装座的中心设有开口,所述回转支承通过其外圈固设于所述回转支承安装座的中心开口处。

4、上述使用回转支承结构的转炉中,优选的,所述回转支承的旋转圈为外圈,所述回转支承通过其内圈固设于所述回转支承安装座上。

5、上述使用回转支承结构的转炉中,优选的,所述回转支承的旋转圈为旋转齿圈,所述传动机构为一齿轮,所述自转驱动机构通过所述齿轮与所述回转支承的旋转齿圈啮合。

6、本实用新型中,可以根据不同需求采用不同的回转支承,将自转驱动机构与回转支承的旋转圈相连,并同时将炉体与旋转圈相连即可。更优选的方案中,自动驱动机构通过一齿轮与回转支承的旋转齿圈啮合,结构更加简单。但如果不考虑结构复杂程度、成本等因素,自转驱动机构将驱动力传递给回转支承还可使用链轮、带轮等代替齿轮。

7、上述使用回转支承结构的转炉中,优选的,所述回转支承安装座的两侧设有自对中调节耳轴,所述炉体倾动架上设有自对中调节耳轴基座,所述回转支承安装座通过自对中调节耳轴与所述炉体倾动架的自对中调节耳轴基座相连。

8、上述使用回转支承结构的转炉中,优选的,所述自对中调节耳轴可转动、且沿所述自对中调节耳轴的轴线方向可移动的设于所述自对中调节耳轴基座内。轴向移动是为了弥补炉体的水平位置安装偏差,转动是为了弥补炉体的垂直位置安装偏差并在炉体及拖圈因热膨胀外径变大后,通过耳轴的转动化解掉因尺寸变化而对回转支承及回转支承安装座产生的倾覆力矩。

9、回转支承安装座两侧装有自对中调节耳轴,自对中调节耳轴的另一段安装在炉体倾动架上的自对中调节耳轴基座内,自对中调节耳轴可在自对中调节耳轴基座内沿轴线方向进行轻微移动和转动。当炉体倾动架或者炉体运转过程中产生轴线偏差时,即炉体中心线与炉体倾动架中心线不在同一竖直面上时,炉体回转机构左右两侧的自对中调节耳轴可进行相对于自对中调节耳轴基座的位置微调,来保持炉体的中心轴线与炉体倾动架的中心轴线在竖直平面上的平行,消除炉体转动过程中可能产生的扭矩,保护设备,延长使用寿命。

10、上述使用回转支承结构的转炉中,优选的,所述炉体的炉尾处设有延长段,所述炉体通过所述延长段与所述回转支承的旋转圈相连。

11、上述使用回转支承结构的转炉中,优选的,所述炉体的炉尾处还设有底端环套,所述底端环套、延长段和炉体之间设有多块加筋板。采用加筋板,增加了炉体和炉体回转机构连接时的结构稳定性。

12、传统的炉体在冶炼时产生的局部高温会传导给回转机构,影响部件的性能及使用寿命。本实用新型中,炉体的尾部焊有底端环套和延长段,数块加筋板焊接在底端环套及延长部段之间,延长段使得炉体尾部连接的炉体回转机构能远离炉体。炉体尾部的装置减少炉体回转机构因冶炼产生的受热量,因此回转机构的精度得以保证,延长了部件的使用寿命。

13、上述使用回转支承结构的转炉中,优选的,所述转炉还包括用于带动所述炉体及炉体倾动架翻转的翻转驱动机构。本实用新型中,炉体倾动架的结构、翻转驱动机构的结构可不限,比如,所述翻转驱动机构为设于所述炉体两侧的液压缸,结构简单;比如,炉体倾动架和翻转驱动机构配合,可以实现炉体翻转360°的结构。

14、上述使用回转支承结构的转炉中,优选的,所述自转驱动机构可为一减速电机,采用常规减速电机驱动,结构简单。当然,本实用新型还可采用其他旋转式驱动机械,或可将其它动作转化为旋转方式的驱动机械。

15、本实用新型中,回转支承主要由滚动体、内圈及外圈等组成,以内圈为旋转齿圈为例说明典型结构及工作方式如下:回转支承的外圈安装在回转支承安装座中心,回转支承的内圈与延长段相连接,外圈固定在回转支承安装座上起支撑作用,内圈可进行旋转。自转驱动机构的电机主体安装固定在回转支承安装座上,位于回转支承的后面,电机轴端安装有齿轮,齿轮与回转支承内的内圈的齿相啮合,由电机为炉体的轴向旋转提供动动力,炉体需要进行自转时,打开电机,在电机的驱动下,其端头固定的齿轮转动,带动回转支承的内圈转动,内圈转动带动延长段转动,从而将驱体力传动到炉体,带动炉体绕纵轴线进行转动。

16、本实用新型中,回转支承将现有技术中的支撑结构与驱动结构合二为一,回转支承通过回转支承安装座能承受轴向双向载荷,在正常工作状态下,回转支承不仅可以通过旋转齿圈和齿轮带动炉体旋转,另外还承受炉体向下垂直于回转支承的压力;而且在炉体翻转时,还可通过回转支承自身的结构特点,仍然将炉体垂直于回转支承的拉力通过回转支承安装座传递给炉体倾动架,以起到支撑作用,防止炉体在重力作用下从炉架上掉出。并且由于采用自对中调节的耳轴结构,同时也消除了炉体热膨胀引发的对回转支承的倾覆力矩,因此该结构中的回转支承不承受任何过约束力,工作环境好,设备使用寿命长,加工难度低。

17、与现有技术相比,本实用新型的优点在于:

18、1、本实用新型的使用回转支承结构的转炉,将炉体自转机构与炉体倾动架通过回转支承和回转支承安装座巧妙的合二为一,简化了结构设计,设备使用寿命更长,传动效率更高,加工难度低,结构简单,安装与拆卸更容易。

19、2、本实用新型的使用回转支承结构的转炉,回转支承能承受轴向载荷、径向载荷,且由于回转支承结构的特殊性,使其能在炉体倾动时承受倾覆力矩。传统转炉在进行倾倒时,通常是通过托圈及尾部连接处来承受倾覆力矩,需要托圈具有较大的强度,本实用新型利用回转支承的特性,减少托圈承受的倾覆力矩,延长设备寿命。

- 还没有人留言评论。精彩留言会获得点赞!