一种用于稀释制冷机的分离式热交换器的制作方法

本技术属于超低温设备,作为稀释制冷机内部氦3和氦4的热交换,具体涉及一种用于稀释制冷机的分离式热交换器。

背景技术:

1、稀释制冷机可以为天文观测、量子计算、高能物理等科研领域提供必要的超低温实验环境,作为稀释制冷机的核心部件—热交换器,它的性能在很大程度上决定了稀释制冷机所能达到的最低温。

2、稀释制冷机的热交换器常常由于界面热阻的存在影响热接触面积,从而达不到更低的温度。对此,稀释制冷机内部的热交换器由盘管状逆流式热交换器和金属烧结热交换器两种结构组成。但是当前的金属烧结热交换器多采用三明治形式片状结构,该结构在制作过程中,容易因为工艺问题导致设备在运行过程中发生漏气的情况。而其他形式的热交换器内部添加的低热导率的材料增加了热交换器的体积。

3、因此,需要一种新型的稀释制冷机用热交换器。

技术实现思路

1、为解决现有技术中存在的不足,本实用新型提供一种用于稀释制冷机的分离式热交换器,在增大有效换热面积的同时,提高了不同温度下的换热效率。

2、本实用新型采用如下的技术方案。

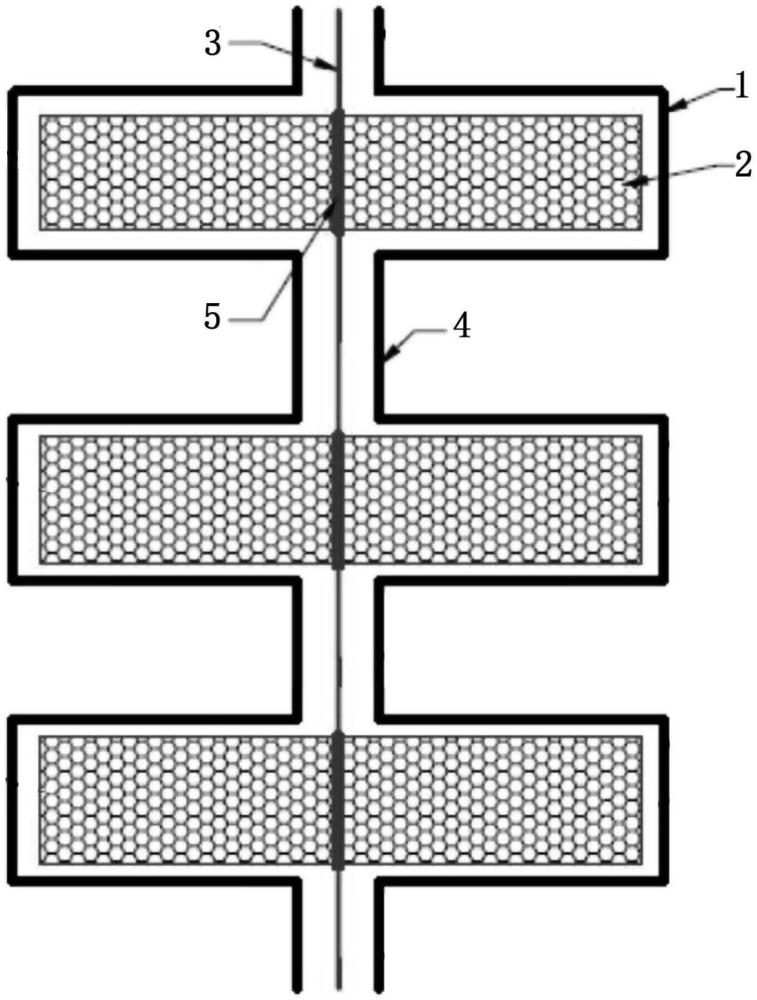

3、一种用于稀释制冷机的分离式热交换器,包括多个圆柱形热交换器单元,热交换器单元包括连接管、外壳、烧结层、衬底层和分隔片,每个热交换器单元之间由连接管连接;所述连接管与外壳连接,内部设置有所述分隔片、衬底层及烧结层;分隔片的两端与衬底层相连,所述衬底层左右两侧分别设置有烧结层。

4、优选的,所述连接管为中空式结构;

5、所述连接管的内径范围为1-30mm,壁厚范围为0.1-1.5mm,长度范围为5-20mm。

6、优选的,所述分隔片位于所述连接管中心,所述分隔片侧边与连接管管壁焊接;

7、所述分隔片宽度与所述连接管内径相同,宽度范围为1-30mm。

8、优选的,所述连接管位于所述外壳端面中心;

9、优选的,所述外壳呈圆柱形;

10、所述外壳内径范围为35-100mm,壁厚范围为0.1-1.5mm,高度范围为5-30mm;

11、所述连接管与所述外壳通过激光全焊接方式焊接。

12、优选的,所述衬底层位于所述外壳中心;所述衬底层侧边与所述外壳相连。

13、优选的,烧结层与外壳之间设置有空隙,所述空隙范围为0.5-2.5mm。

14、优选的,所述烧结层呈海绵蜂窝状或者多孔状结构。

15、优选的,所述连接管与所述外壳内部的缝隙空间相互连通。

16、优选的,所述分隔片和所述衬底层,将分离式热交换器一分为二。

17、本实用新型的有益效果在于,与现有技术相比,本实用新型通过增加金属烧结层,使稀释制冷机中浓相氦和稀相氦热交换更充分,尤其是海绵蜂窝状或多孔状结构设计,大大增加了有效换热面积;

18、不同位置的热交换器单元温度不同,将多个热交换器单元连接后,温度自上而下逐渐降低,这样通过增加温度梯度来提高不同温度下的换热效率;

19、该热交换器单元的外壳、连接管以及热交换器单元之间均采用激光全焊接技术进行封装,与传统“三明治”结构设计相比,制作工艺更便捷,维护成本低,更重要地,避免了低温漏气的可能。

技术特征:

1.一种用于稀释制冷机的分离式热交换器,包括多个圆柱形热交换器单元,热交换器单元包括连接管(4)、外壳(1)、烧结层(2)、衬底层(5)和分隔片(3),其特征在于:

2.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

3.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

4.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

5.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

6.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

7.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

8.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

9.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

10.根据权利要求1所述的一种用于稀释制冷机的分离式热交换器,其特征在于:

技术总结

一种用于稀释制冷机的分离式热交换器,由多个圆柱形热交换器单元构成,热交换器单元主要包括,外壳,烧结层,衬底层,分隔片,连接管,每个热交换器单元之间由连接管连接;所述连接管与外壳连接,内部包围所述分隔片、衬底层及烧结层;分隔片及衬底层分别位于连接管和外壳的中心,将连接管和外壳等体积分割;分隔片与衬底层上下连接,所述衬底层左右两侧分别填充有烧结层。本技术采用圆柱结构的分离式金属烧结热交换器,多孔状烧结层增加了有效换热面积。将多个热交换器单元连接在一起,增加了温度梯度,提高了不同温度下的换热效率。本技术设计结构简单,容易工艺实施,采用全焊接结构,避免了低温漏气的可能。

技术研发人员:任书超,李晶,冯长沙,董巍,王凡,刘云,杨威,黄社松

受保护的技术使用者:北京飞斯科科技有限公司

技术研发日:20231008

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!