一种钛合金双管板换热器及内外管板的连接工艺的制作方法

本发明涉及换热器制造,具体而言,涉及一种钛合金双管板换热器及内外管板的连接工艺。

背景技术:

1、换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器,在能源、化工、动力、制药及其它许多工业生产中应用十分广泛,换热器的种类有很多,其中有一类换热器采用双管板结构,称为双管板换热器,换热管每端均与两块管板相连,靠近壳程的称为内管板,靠近管程的称为外管板,换热管与两块管板通常采用胀接或焊接、胀焊并用实现连接。双管板换热器的内外管板之间留有一定的空间,并设有放泄孔,当换热管与一侧管板的连接处发生泄漏时,漏入的流体在此空间内收集起来,通过接管或放泄孔引出,用于避免壳程流体和管程流体相互串漏和污染,双管板换热器主要用于参与换热的两流体严禁相互串漏的场合,应用较为广泛。

2、对于大型双管板换热器,内外管板的连接通常采用螺栓连接,螺栓连接是在两块管板之间设置芳纶橡胶、聚四氟乙烯等密封垫片,然后通过螺栓紧固连接两块管板,这种连接形式存在以下缺陷:一是管板上布置一圈螺栓孔会导致管板直径增加,导致结构重量、材料及加工成本增加,这在大规格钛合金管板上尤为明显;二是外管板和换热管胀接封焊固定后无法拆卸,因而夹在两块管板之间的垫片也是永久不可更换的,若出现由于垫片老化或其它原因导致垫片处密封失效会给换热器带来安全隐患,而采用常规焊接工艺将两块管板焊接在一起,通常会导致管板出现明显变形,难以保证两块管板上密集分布的换热管孔的同轴度和管孔垂直度,影响后续换热管穿管、胀接,因而业内很少采用焊接方式连接双管板换热器的内外管板。

技术实现思路

1、有鉴于此,本发明旨在提出一种钛合金双管板换热器及内外管板的连接工艺以解决现有技术中内管板和外管板的连接结构复杂,成本高的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

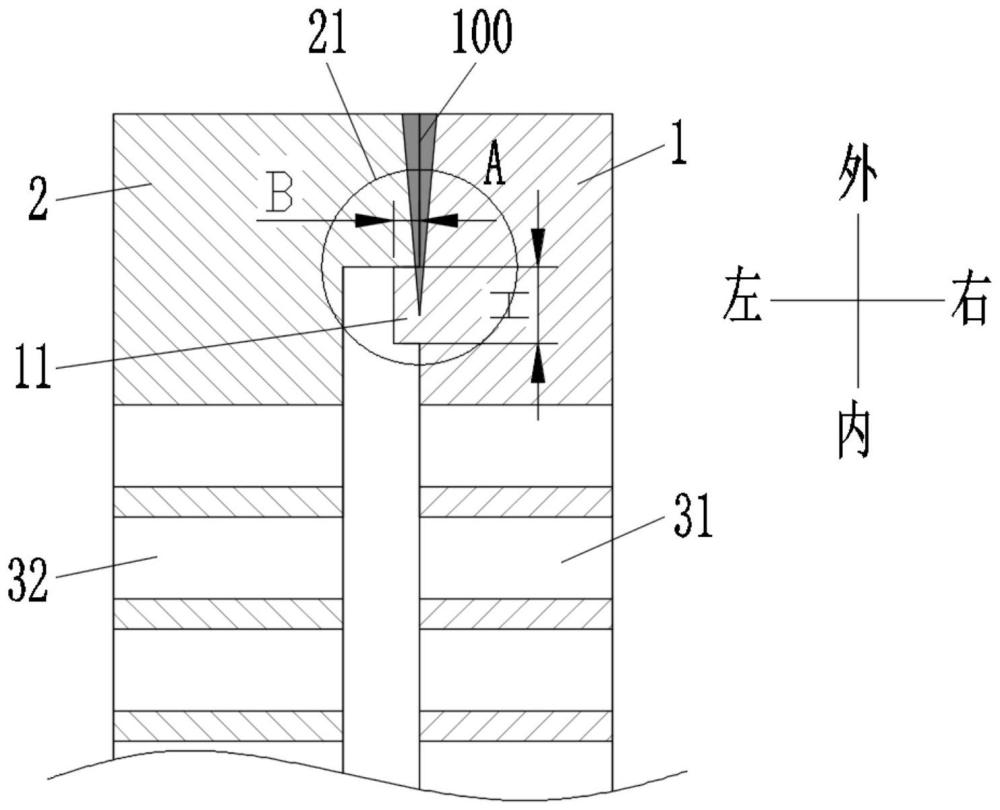

3、一种钛合金双管板换热器,包括内管板和外管板,所述内管板的左端设置有锁底凸台,外管板的右端设置有连接台阶,所述连接台阶的内端和锁底凸台的外端抵接,连接台阶的右端和内管板的左端抵接,所述内管板设置有内管孔,外管板设置有外管孔,内管孔和外管孔一一对应。

4、本技术所述的钛合金双管板换热器,通过设置锁底凸台和连接台阶,便于采用真空电子束或真空电子束加钨极氩弧焊组合焊的工艺,实现了钛合金双管板换热器的内管板和外管板的低变形焊接连接,在保证内管孔和外管孔的同轴度及垂直度,进而满足后续换热管穿管和胀接的前提下,使内管板和外管板的连接形式变得简单可靠,提高了承压能力,而且实现了结构紧凑化、轻量化,同时降低了成本。

5、本发明还提供一种钛合金双管板换热器及内外管板的连接工艺,用于上述所述的钛合金双管板换热器,包括:

6、步骤1:设置锁底凸台的深度为h,宽度为b,10mm≤h≤30mm,4mm≤b≤6mm;

7、步骤2:利用定位销对内管板和外管板进行装配定位,确保内管孔和外管孔同心;

8、步骤3:采用真空电子束将内管板和外管板焊接在一起,焊接完成后,对焊缝进行机械修磨和清理,然后利用钨极氩弧焊对焊缝进行盖面焊接。

9、这种锁底凸台的设计结构,可以通过对焊接工艺参数的精准控制,将电子束焊接时容易产生缺陷的根部区域引入到锁底凸台内,保证焊缝内部无缺陷,进而提高焊缝的质量和可靠性,同时,锁底凸台还可以挡住电子束流,避免其穿透管板有效对接厚度后引起的焊接飞溅打伤内外管板面和管孔,进而影响后续的穿管和胀接。

10、进一步的,在步骤1中,在所述外管板的外端设置第二工艺凸台,在内管板的外端设置第一工艺凸台,所述第一工艺凸台的左端和第二工艺凸台的右端抵接,第一工艺凸台的外端和第二工艺凸台的外端平齐。

11、这种设置可以将大束流电子束焊接时靠近表面区域的成型不良缺陷引入到第一工艺凸台和第二工艺凸台内部,然后通过机加工方式去除第一工艺凸台和第二工艺凸台,从而保证焊缝区域的焊缝质量,降低了对焊接的综合要求,同时也降低了焊接热输入,进而有利于获得更小的焊接变形。

12、进一步的,所述第一工艺凸台和第二工艺凸台的宽度均为w,高度均为t,5mm≤w≤8mm,5mm≤t≤10mm。

13、这种设置可以根据实际需求调整工艺凸台的尺寸结构,适应不同尺寸和规格的钛合金双管板换热器,在保证将大束流电子束焊接时靠近表面区域的成型不良缺陷引入到第一工艺凸台和第二工艺凸台内部的前提下,采用尽可能小的第一工艺凸台和第二工艺凸台,从而降低内管板和外管板的原始毛坯尺寸,进而降低材料和后续加工成本。

14、进一步的,步骤2中,在对内管板和外管板进行装配时,连接台阶的内端和锁底凸台的外端之间的装配间隙为x1,x1<0.5;内管板和外管板的外圆装配错边为x2,x2<0.5;连接台阶的右端和内管板的左端之间的配合间隙为x3,x3<0.2。

15、这种设置可以确保内管板和外管板之间装配紧密,防止松动,提高连接的稳定性,还能保证电子束焊接的接头质量和焊缝外观的成型美观,获得高可靠性及成型美观的焊接接头。

16、进一步的,在步骤3中,采用真空电子束焊接时包括三道次焊接,第一道次进行定位焊,第二道次进行固定焊,第三道次进行修饰焊。

17、第一道次焊接束流较小,用于固定内管板和外管板,防止后续大束流固定焊时内外管板错位;第二道次焊接束流较大,需要完全熔透对接缝,获得足够的焊接接头强度;第三道次焊接束流较小,同时需要摆动前进,用于修饰固定焊后成型不佳的焊缝,降低后续机械修磨和钨极氩弧焊盖面的难度。

18、进一步的,在步骤3中,当在所述外管板的外端设置第二工艺凸台,在内管板的外端设置第一工艺凸台,采用真空电子束焊接时包括两道次焊接,第一道次进行定位焊,第二道次进行固定焊。

19、这种设置减少了电子束焊接次数,同时在电子束固定焊后,无需进行机械修磨和钨极氩弧焊盖面,降低了焊接综合要求,简化了焊接工序。

20、进一步的,采用真空电子束焊接后,利用机加工将第一工艺凸台和第二工艺凸台切除。

21、这种方法可以消除电子束固定焊后焊缝的表面缺陷,提高内管板和外管板的外表面质量,使内管板和外管板的外表面符合工艺要求。

22、进一步的,真空电子束焊主要焊接工艺参数为:加速电压为150kv,定位焊的焊接束流为5~30ma,固定焊的焊接束流为50~120ma,焊接速度为40~100cm/min。

23、定位焊时,采用较小的焊接束流可以实现精确的焊接定位,防止后续大束流固定焊时内外管板错位,固定焊时,采用较大的焊接束流可以提供足够的热量,使焊接缝得到充分的熔化和固化,确保焊接的牢固性和密封性,这种焊接速度可以控制焊接过程中的热输入,避免产生焊接缺陷。

24、相对于现有技术,本发明所述的钛合金双管板换热器及内外管板的连接工艺具有以下优势:采用真空电子束或真空电子束加钨极氩弧焊组合焊的工艺,实现了钛合金双管板换热器的内管板和外管板的低变形焊接连接,在保证内管孔和外管孔的同轴度及垂直度、进而满足后续换热管穿管和胀接的前提下,使内管板和外管板的连接形式变得简单可靠,提高了承压能力,而且实现了结构紧凑化、轻量化,同时降低了成本。

- 还没有人留言评论。精彩留言会获得点赞!