RH炉加料自动定位控制方法与流程

本发明涉及冶金工程,尤其涉及rh炉加料自动定位控制方法。

背景技术:

1、冶金工业一直在不断追求提高生产效率、降低成本、减少能源消耗的目标。rh(ruhrstahl heraeus)炉作为冶金工业中常用的设备之一,广泛应用于精炼不锈钢和合金等高端材料的生产。在rh炉的冶炼过程中,加料环节是一个关键的步骤,直接影响炉内炼钢过程的效率和质量。传统的rh炉加料过程通常依赖于人工操作,操作人员需要根据经验判断加料位置,存在操作不稳定性、效率低下的问题。

技术实现思路

1、基于此,本发明有必要提供一种rh炉加料自动定位控制方法,以解决至少一个上述技术问题。

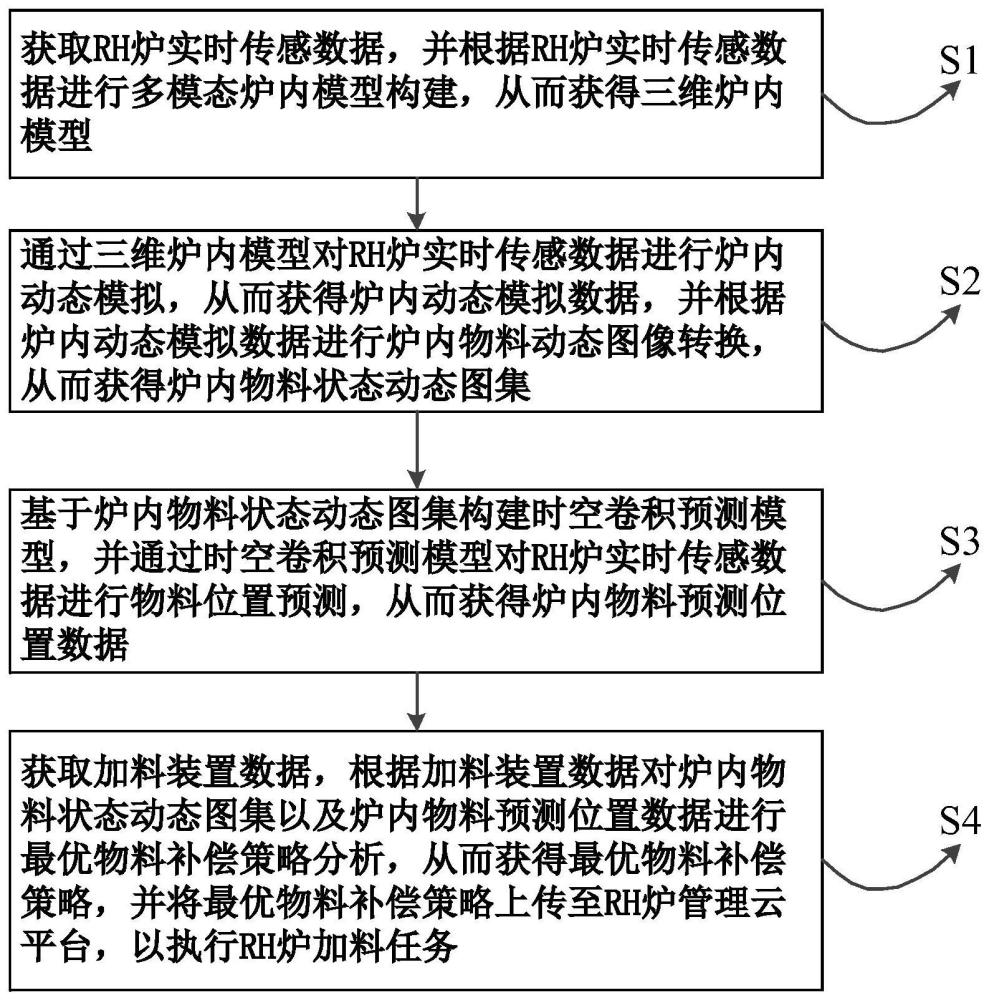

2、为实现上述目的,一种rh炉加料自动定位控制方法,包括以下步骤:

3、步骤s1:获取rh炉实时传感数据,并根据rh炉实时传感数据进行多模态炉内模型构建,从而获得三维炉内模型;

4、步骤s2:通过三维炉内模型对rh炉实时传感数据进行炉内动态模拟,从而获得炉内动态模拟数据,并根据炉内动态模拟数据进行炉内物料动态图像转换,从而获得炉内物料状态动态图集;

5、步骤s3:基于炉内物料状态动态图集构建时空卷积预测模型,并通过时空卷积预测模型对rh炉实时传感数据进行物料位置预测,从而获得炉内物料预测位置数据;

6、步骤s4:获取加料装置数据,根据加料装置数据对炉内物料状态动态图集以及炉内物料预测位置数据进行最优物料补偿策略分析,从而获得最优物料补偿策略,并将最优物料补偿策略上传至rh炉管理云平台,以执行rh炉加料任务。

7、本发明通过部署在rh炉上的传感器组获取rh炉实时传感数据。rh炉实时传感数据包括rh炉内温度、压力、流量等参数,通过多模态数据的综合利用,构建了更为全面、准确的三维炉内模型。有助于更好地理解和反映rh炉内部的动态变化,为后续步骤提供了更为精准的基础数据。通过三维炉内模型对rh炉实时传感数据进行炉内动态模拟,得到的炉内动态模拟数据反映了炉内温度、气体流动等复杂动态变化。有助于更好地理解炉内物料的运动轨迹和状态变化,提高了对rh炉内实际情况的模拟精度。通过将动态模拟数据转换为物料状态动态图集,以图像的形式直观展示了炉内物料的状态。这种形式更容易被分析和理解,有助于工作人员迅速捕捉炉内物料的状态变化,为后续步骤提供了直观的信息。时空卷积预测模型能够更准确地预测物料在炉内的位置,通过对物料状态动态图集的时空特征进行学习,提高了对物料位置的预测精度。有助于实现对加料位置的智能预测,减少了人工判断的不确定性。结合加料装置数据,可以分析当前炉内物料状态和预测位置,确定最优的物料补偿策略。有助于在加料过程中更精准地调整物料的投放位置,提高了加料的准确性和效率。通过上传最优物料补偿策略至云平台,可以实现对rh炉加料任务的远程监控和智能调度。有助于优化整个冶炼过程,提高生产效率,降低成本,并在一定程度上实现自动化控制,减少人工干预的需求。

8、可选地,步骤s1具体为:

9、步骤s11:获取rh炉实时传感数据;

10、步骤s12:对rh炉实时传感数据进行炉内温度数据提取、炉内压力数据提取以及炉内流量数据提取,从而获得炉内温度数据、炉内压力数据以及炉内流量数据;

11、步骤s13:根据rh炉实时传感数据构建rh炉三维模型;

12、步骤s14:基于rh炉三维模型对炉内流量数据进行炉内加料流量分析,从而获得炉内加料流量数据;

13、步骤s15:根据炉内温度数据进行炉内加料热量分析,从而获得炉内加料热量分布图;

14、步骤s16:根据炉内压力数据进行炉内加料压力变化分析,从而获得炉内加料压力变化数据;

15、步骤s17:基于炉内加料流量数据、炉内加料热量分布图以及炉内加料压力变化数据对rh炉三维模型进行参数填充,从而获得三维炉内模型。

16、本发明通过部署在rh炉上的传感器组获取rh炉实时传感数据。通过实时获取这些数据,可以实时监控炉内状态,有助于提高操作的实时性和准确性。将rh炉实时传感数据进行分解,提取炉内温度、压力和流量等多个参数的数据,有助于更细致地了解rh炉内部的运行状态。这为后续步骤提供了具体的物理量,使分析更加详细和深入。利用rh炉实时传感数据构建三维模型,能够更准确地反映rh炉内部的结构和状态。有助于模拟和预测炉内各参数之间的相互作用,提高操作的可控性和效率。通过rh炉三维模型对炉内加料流量进行分析,可以优化加料过程,确保物料均匀投放,避免不均匀加料导致的温度不稳定和杂质分布不均的问题,提高冶炼质量。炉内加料热量分析可以帮助理解加入物料对炉内温度的影响,有助于控制炉内温度分布,确保在冶炼过程中达到所需的温度条件,提高冶炼效率。炉内加料压力变化分析有助于理解加入物料对炉内气氛和压力的影响,为维持适宜的冶炼环境提供支持,减少不稳定因素对生产的负面影响。参数填充能够更加精确地反映实际炉内情况,提高了三维模型的真实性和准确性。有助于更好地模拟和预测炉内各种情况,为优化生产过程提供更可靠的依据。

17、可选地,步骤s13具体为:

18、步骤s131:根据rh炉实时传感数据进行传感器位置数据提取,从而获得传感器位置数据;

19、步骤s132:基于rh炉实时传感数据以及传感器位置数据进行rh炉物理空间网格划分,从而获得rh炉空间网格数据;

20、步骤s133:对rh炉空间网格数据进行空间流动性分析,从而获得rh炉空间流动数据;

21、步骤s134:基于rh炉空间流动数据对rh炉空间网格数据进行参数化模型构建,从而获得rh炉三维模型。

22、本发明通过提取传感器位置数据,可以获得在rh炉内各个关键位置的实时信息。这为后续的空间分析提供了必要的输入,使得能够准确地定位和监测炉内的各个物理点,有助于实现对rh炉内部状态的全面了解。通过对传感器位置数据进行物理空间网格划分,可以将rh炉内部的物理空间划分成网格,形成一个离散的结构。这种划分有助于对炉内的空间进行更有序的管理和分析,提高对炉内结构的理解。空间流动性分析能够揭示在rh炉内空间中流体或物质的运动方式,包括液态金属的流动、气体的对流等。有助于理解rh炉内部的流动特性,优化加料运动路径。基于rh炉空间流动数据对rh炉空间网格数据构建参数化模型使得对rh炉进行更精细的模拟成为可能。通过参数化,可以更灵活地调整模型的各种参数,以适应不同的操作条件和生产需求。这样的模型有助于更准确地模拟rh炉内的复杂物理过程。

23、可选地,步骤s14具体为:

24、步骤s141:对炉内流量数据进行频谱变化,从而获得炉内流量频谱;

25、步骤s142:根据炉内流量频谱进行频谱波动统计分析,从而获得高频频谱波动数据以及低频频谱波动数据;

26、步骤s143:根据高频频谱波动数据以及低频频谱波动数据对炉内流量频谱分别进行波动频谱提取,从而获得高频炉内流量波动频谱以及低频炉内流量波动频谱;

27、步骤s144:基于rh炉三维模型对高频炉内流量波动频谱进行炉内加料流量波动分析,从而获得炉内加料流量波动数据;

28、步骤s145:基于炉内加料流量波动数据对低频炉内流量波动频谱进行物料杂质残留流量波动分析,从而获得物料杂质残留流量波动数据;

29、步骤s146:对炉内加料流量波动数据以及物料杂质残留流量波动数据进行数据合并,从而获得炉内加料流量数据。

30、本发明对炉内流量数据进行频谱变化,可以将时间域的流量数据转换为频率域的数据,揭示不同频率成分对炉内流量的贡献。有助于识别炉内流动中的特定频率成分,为后续分析提供基础。例如,不同频率的波动反映了不同机理的影响,如流体动力学效应或系统的周期性变化。通过对炉内流量频谱进行波动统计分析,可以识别高频和低频的波动成分。有助于理解炉内流量的不同波动模式,与不同的物理过程或系统状态相关。例如,高频波动与快速的流体动力学变化有关,而低频波动与物料中包含的杂质有关。将高频频谱波动数据以及低频频谱波动数据分别提取,使得可以更加细致地分析不同频率范围内的流量波动特征。有助于定位和识别具体的流动异常或特定频率下的工艺问题,为进一步的优化提供线索。利用rh炉三维模型,可以更精确地分析高频炉内流量波动,特别是在加料过程中的波动。有助于理解炉内加料的动态特性,与加料系统的性能或流体动力学有关。低频炉内流量波动与物料中的杂质残留有关。通过分析低频炉内流量波动数据,可以识别影响冶炼过程的物料问题,例如残留的不纯物质,从而有助于改进原料准备和冶炼流程。数据合并可以综合考虑高频和低频的波动数据,提供了全面的炉内加料流量信息。有助于形成综合的数据视图,为进一步的过程监控、故障诊断和优化提供全面的基础。

31、可选地,步骤s144具体为:

32、对高频炉内流量波动频谱进行逆傅里叶变换,从而获得高频炉内流量波动数据;

33、通过rh炉三维模型对炉内流量数据进行蒙特卡罗流动模拟,从而获得炉内流动模拟数据;

34、根据炉内流动模拟数据进行加料流量波动阈值计算,从而获得加料流量波动阈值;

35、根据加料流量波动阈值对高频炉内流量波动数据进行分类计算,从而获得炉内加料流量波动数据。

36、本发明对高频炉内流量波动频谱进行逆傅里叶变换,有助于在时间域内更清晰地理解高频波动的变化模式,揭示出炉内流量在短时间内的快速变化情况,提供对系统动态特性的详细了解。蒙特卡罗流动模拟利用概率和随机性的方法模拟rh炉内的流体动力学过程。可以提供更全面、细致的关于流动模式和变化的信息。通过模拟,可以考虑各种不确定性因素,包括温度、压力、流速等,以更真实地反映实际炉内流动情况。利用流动模拟数据,可以确定加料流量在模拟条件下的正常波动范围。计算加料流量波动的阈值有助于建立基准,将加料波动与其他波动区分开来。这为后续的波动分类和异常检测提供了依据,有助于识别需要关注的炉内加料流量情况。利用预先计算的加料流量波动阈值,可以对高频炉内流量波动数据进行分类。有助于将波动数据分为加料波动和其他波动两类,从而减少人工分析的工作量。通过对炉内加料流量波动数据的分类,可以更有效地进行监控和控制,提高生产过程的稳定性和效率。

37、可选地,步骤s145具体为:

38、基于炉内加料流量波动数据对低频炉内流量波动频谱进行物料杂质残留流量波动分析,从而获得物料杂质残留流量波动数据;

39、对低频炉内流量波动频谱进行逆傅里叶变换,从而获得低频炉内流量波动数据;

40、根据炉内加料流量波动数据对低频炉内流量波动数据进行数据对齐,从而获得流量波动对齐数据;

41、对流量波动对齐数据进行流量波动差异数据提取,从而获得物料杂质残留流量波动数据。

42、本发明通过分析低频炉内流量波动频谱,结合炉内加料流量波动数据,可以检测并分析与物料杂质残留相关的流量波动。这种分析能够提供有关物料杂质残留的信息,包括残留的类型、位置以及可能的原因。通过识别和理解物料杂质残留的流量波动,可以采取相应的措施,改进生产工艺,减少质量问题。逆傅里叶变换将低频炉内流量波动频谱转换回时间域,得到波动的时间序列数据。有助于更详细地了解低频波动的变化模式,揭示出流量在长时间尺度上的慢变化情况,提供对系统长期动态特性的了解。通过将炉内加料流量波动数据与低频炉内流量波动数据进行对齐,可以确保两者在时间上的一致性。有助于更准确地分析两者之间的关联性,以及炉内加料对低频炉内流量波动的影响。数据对齐为后续分析提供了可靠的基础,确保得到准确的结论。通过提取流量波动对齐数据中的差异,可以定量评估炉内加料流量波动对低频炉内流量波动的影响。这些差异数据包含物料杂质残留的信息,通过分析这些数据,可以更深入地了解物料杂质残留的性质和分布。现有技术中对rh炉内流量分析往往忽略了物料杂质带来的影响。通过分析物料杂质残留情况,有助于改进生产过程,延长设备寿命,减少物料杂质残留引起的问题。

43、可选地,步骤s2具体为:

44、步骤s21:通过三维炉内模型对rh炉实时传感数据进行炉内动态模拟,从而获得炉内动态模拟数据;

45、步骤s22:对炉内动态模拟数据进行炉内温度数据提取,从而获得炉内温度模拟数据;

46、步骤s23:根据炉内温度模拟数据进行炉内反应变化分析,从而获得炉内物料状态数据;

47、步骤s24:对炉内物料状态数据进行动态图像转换,从而获得炉内物料状态动态图集。

48、本发明通过三维炉内模型进行炉内动态模拟,可以模拟和预测rh炉内的复杂动态过程。这样的模拟有助于理解实时传感数据的背后物理和化学变化,提供对炉内过程的深入洞察。动态模拟数据可以用于优化生产参数、改进控制策略,并帮助预测潜在问题,从而提高生产效率和产品质量。从炉内动态模拟数据中提取炉内温度信息有助于深入了解rh炉内部的温度分布和变化。这对于冶炼过程的控制和优化至关重要。获得的炉内温度模拟数据可以用于监测温度梯度、检测异常情况,并为进一步的分析提供基础,例如用于预测合金的热力学行为。通过分析炉内温度模拟数据,可以了解炉内反应的动态变化。这对于理解冶炼过程中的化学反应、相变等关键过程至关重要。获得的物料状态数据有助于优化冶炼工艺,提高合金的质量和性能,减少不良反应的发生,并改进冶炼控制策略。将炉内物料状态数据转换为动态图像集合,能够提供直观的可视化表示。有助于操作人员更直观地监控炉内的物料状态变化。通过动态图像,可以及时发现异常情况、预测可能的问题,并采取及时的措施。此外,动态图像集合也可用于培训和教育,使操作人员更好地理解和应对不同的工作场景。

49、可选地,步骤s23具体为:

50、步骤s231:根据炉内温度模拟数据进行温度变化统计分析,从而获得温度波动数据;

51、步骤s232:获取物料特性数据,并根据三维炉内模型对物料特性数据进行物料反应动力学分析,从而获得炉内物料反应周期数据;

52、步骤s233:基于炉内物料反应周期数据对温度波动数据进行分类计算,从而获得物料反应波动数据集;

53、步骤s234:基于三维炉内模型对物料反应波动数据集以及炉内物料反应周期数据进行物料状态变化统计,从而获得炉内物料状态数据。

54、本发明根据炉内温度模拟数据进行温度变化统计分析,能够提供炉内温度的整体趋势和波动情况。这对于识别温度异常、寻找周期性变化以及评估炉内稳定性具有重要意义。通过对温度波动的深入分析,可以更好地了解炉内过程的动态性质,有助于改进冶炼过程的稳定性和控制性。获取物料特性数据并进行物料反应动力学分析,可以帮助理解炉内物料的基本特性以及它们在温度变化下的反应规律。物料反应周期数据的获得有助于确定物料在炉内的典型反应时间,这对于制定冶炼过程的时间控制策略、预测反应的持续时间以及调整炉内操作参数具有重要作用。将温度波动数据与物料反应周期相关联,有助于识别温度波动与物料反应之间的关联性。通过分类计算,可以将温度波动数据划分为不同的类别,从而更好地理解不同物料反应状态下的温度波动特性。这为更精细的控制和优化提供了基础。通过统计分析物料反应波动数据集和炉内物料反应周期数据,可以获得更全面的炉内物料状态信息。这包括不同物料状态下的温度、反应周期、以及可能的异常情况。这些数据有助于实时监测炉内物料状态的变化,及时发现问题并采取措施,以提高冶炼过程的效率和产品质量。

55、可选地,步骤s3具体为:

56、步骤s31:对炉内物料状态动态图集以及三维炉内模型进行炉内物料空间校准,从而获得炉内空间数据;

57、步骤s32:根据炉内空间数据以及炉内物料状态动态图集构建时空卷积预测模型;

58、步骤s33:通过时空卷积预测模型对rh炉实时传感数据进行炉内物料位置预测,从而获得炉内物料预测位置数据。

59、本发明中炉内物料状态动态图集提供了炉内物料状态的实际观测数据,而三维炉内模型则为理论模拟提供了基础。通过对它们进行空间校准,可以将实际观测的物料状态与模型进行对齐,使得模型更加贴近实际情况。有助于提高模型的准确性和预测能力,为后续的时空卷积预测提供更可靠的基础。利用炉内空间数据和物料状态动态图集,构建时空卷积预测模型能够更准确地捕捉炉内物料在空间和时间上的变化。时空卷积模型是一种适用于考虑时序和空间关系的深度学习模型,它能够从多个角度综合考虑各个位置的物料状态变化,提高对炉内物料位置变化的预测准确性。这为实时监测和调整炉内物料位置提供了强有力的工具。利用已构建的时空卷积预测模型,对实时传感数据进行炉内物料位置预测,使得在未来的时间点能够更好地估计物料的位置。有助于实现对炉内物料位置的实时监控和预测,为操作人员提供关键信息,使其能够更及时地做出调整和决策。预测位置数据还可用于优化生产流程,提高资源利用率,减少能耗,从而改进炉内冶炼的效率和经济性。

60、可选地,步骤s32具体为:

61、步骤s321:对炉内物料状态动态图集进行时序数据提取,从而获得炉内物料时序数据;

62、步骤s322:基于炉内物料状态动态图集进行卷积结构计算,从而获得卷积结构数据;

63、步骤s323:基于炉内空间数据以及炉内物料时序数据对卷积结构数据进行时空3d卷积网络构建,从而获得时空3d卷积神经网络;

64、步骤s324:根据炉内物料状态动态图集对时空3d卷积神经网络进行迭代优化调参,从而获得时空卷积预测模型。

65、本发明对炉内物料状态动态图集进行时序数据提取,有助于捕捉物料在时间上的演变。这样的时序数据可以反映物料的动态变化,包括温度、压力、成分等方面的变化。这为后续步骤提供了关键的时间信息,使得时空卷积神经网络能够更好地理解物料状态的变化趋势和周期性,提高模型对炉内物料动态的理解能力。卷积结构数据反映了炉内物料状态动态图集中的特征和结构信息。通过卷积结构计算,可以更好地捕捉物料状态之间的空间关系,有助于提取关键特征。这些结构数据在后续步骤中用于构建时空3d卷积神经网络,从而使模型更有能力处理炉内空间的复杂关系。结合炉内空间数据和时序数据构建时空3d卷积神经网络,使得模型能够同时考虑空间和时间的关系。这种综合考虑有助于更全面地理解炉内物料的行为,提高对动态过程的建模能力。时空3d卷积神经网络能够有效地捕捉物料状态在多个维度上的变化,为后续预测提供更准确的基础。通过使用炉内物料状态动态图集进行迭代优化和调参,可以不断改进时空3d卷积神经网络的性能。这包括调整模型的超参数、权重和结构,以更好地适应实际炉内物料的特性。优化后的时空卷积预测模型能够更准确地预测未来的物料位置,提高对炉内过程的监测和控制能力,进而优化生产效率。

- 还没有人留言评论。精彩留言会获得点赞!