一种悬浮磁化焙烧炉返灰输送除尘装置及方法与流程

本发明属于悬浮磁化焙烧炉流态化粉体输送除尘,具体涉及一种悬浮磁化焙烧炉返灰输送除尘装置及方法。

背景技术:

1、近几年,悬浮磁化焙烧技术在处理难选粉体铁矿方面已经得到工业应用,悬浮磁化焙烧技术的核心装备是悬浮磁化焙烧炉,主要由给料、预热、加热、还原、冷却、除尘、返灰和造浆系统构成。其中,预热段旋风分离器分离出来的占投料量10%的细灰(-400目含量90%以上),在经过布袋除尘或电除尘后返回输送至旋风加热器后进入还原系统,我们把这部分细粒级灰称之为返灰。

2、目前工业应用的返灰输送除尘工艺是悬浮磁化焙烧炉预热段旋风分离器分离后的占投料量10%的细颗粒物料在尾气的气力输送下经过布袋或电除尘除尘后进入空气斜槽(风动溜槽)、通过配套罗茨风机的气力提升泵提升至布袋除尘器除尘后,再通过锁气阀给入旋风加热器后进入还原反应系统。该工艺流程较为复杂、设备设施多、占地面积较大、故障点多以及噪音较大,其中,空气斜槽需要斜槽离心风机给入流化风输送,气力提升泵需要罗茨风机动力输送,耗电的同时常因为设备设施故障导致悬浮磁化焙烧炉系统停机,造成能源浪费和生产损失,单一二次除尘布袋除尘器的一侧进灰,灰量大多富集在进风口的滤袋上,不容易去除;经过间隔脉冲喷吹后卸落的灰量不均匀致使掉入旋风加热器处理后进入悬浮磁化焙烧还原反应系统的灰量不稳定,影响还原反应焙砂质量。

技术实现思路

1、针对现有技术存在的问题,本发明提出了一种悬浮磁化焙烧炉返灰输送除尘装置及方法,根据返灰流态化稀相输送特性,使用减压的高速高压气流和连续式输送器结合的输灰方式替代现有的利用空气斜槽、气力提升泵和罗茨风机的输灰方式;使用旋风筒、滤袋和重力翻板卸灰阀结合的除尘输送方式代替现有的利用单一布袋除尘和锁气阀的除尘输送方式。相比现有技术而言,本发明的悬浮磁化焙烧炉返灰输送除尘装置及方法工艺简单、流程短、占地面积小、无动力荷载、无噪音以及更加节能环保,为悬浮磁化焙烧炉返灰的输送和处置提供了一种新途径。

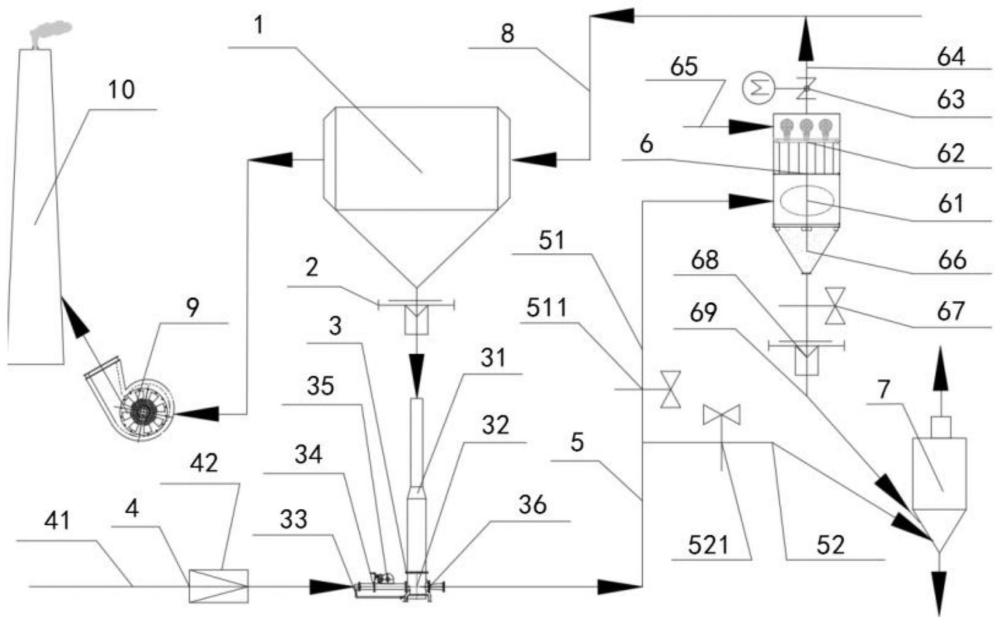

2、有鉴于此,一方面,本发明提出的一种悬浮磁化焙烧炉返灰输送除尘装置,包括除尘器、输送系统、旋风筒除尘器和旋风加热器;其中,

3、所述除尘器的下端与输送系统连接;

4、所述输送系统包括连续式输送器、供气管路阀组和输灰管道;所述连续式输送器包括仓体、扩散室、进风管和出口活动风管;所述仓体的仓顶与除尘器的下端连接,所述仓体的仓底与扩散室连接;所述扩散室的左右两端分别与进风管的一端和出口活动风管的一端连通,进风管的另一端与所述供气管路阀组连接,出口活动风管的另一端通过所述输灰管道分别与旋风筒除尘器和旋风加热器连接;

5、所述旋风筒除尘器由上至下依次包括上箱体、中箱体和下箱体;所述上箱体的顶端开设有出风口,所述出风口与除尘器连接;所述中箱体中固定有滤袋;所述下箱体包括进风口、旋风筒和灰斗,所述进风口开设在下箱体的一侧面,所述旋风筒置于下箱体的内部,所述灰斗设在下箱体的底端,所述灰斗通过下灰管与旋风加热器连接。

6、还包括尾气处理系统,所述尾气处理系统包括引风机和烟囱,所述引风机的一端通过管道一与除尘器连接,所述引风机的另一端通过管道二与烟囱连接。

7、所述连续式输送器还包括流化风管和执行机构;所述流化风管的两端分别与进风管和扩散室的底部连通;所述流化风管与扩散室的连接处设有透气布;所述执行机构设在进风管上;

8、所述进风管上与扩散室连接的一端插入扩散室且在其端头处设有风咀;所述出口活动风管上与扩散室连接端的端头设有喷咀。

9、所述输灰管道包括旋风筒除尘器进灰管道和旋风加热器进灰管道;所述旋风筒除尘器进灰管道的两端分别与连续式输送器和旋风筒除尘器连接,在所述旋风筒除尘器进灰管道上设有阀ⅰ;所述旋风加热器进灰管道的两端分别与连续式输送器和旋风加热器连接,在所述旋风加热器进灰管道上设有阀ⅱ。

10、所述供气管路阀组包括压缩空气管道和减压阀;所述压缩空气管道与进风管连通,所述减压阀设在压缩空气管道上。

11、所述出风口通过返气管道与除尘器上的进气烟道连接,所述返气管道上设有返气阀。

12、所述中箱体的内侧壁上水平固定有多孔板,所述滤袋通过弹簧涨圈与多孔板连接,所述滤袋由袋笼支撑,所述袋笼固定在多孔板上,所述袋笼内设有文氏管。

13、所述旋风筒除尘器上设有检查门;所述旋风筒除尘器的上箱体连接有压缩空气进风喷吹分配系统;所述旋风筒上方安装有进风导流板分配系统。

14、与所述旋风加热器连接段的下灰管坡度不小于50°;所述仓体的料柱整体高度不小于3.5m,所述仓体的总容积为0.8m3~1.6m3。

15、另一方面,本发明提出的一种悬浮磁化焙烧炉返灰输送除尘方法,采用上述悬浮磁化焙烧炉返灰输送除尘装置,步骤如下:

16、步骤1:输送系统输灰

17、除尘器除尘后的物料灰通过连续式输送器与经过供气管路阀组减压后的高速高压气流结合成含尘气体,所述含尘气体在高速高压气流正压输送下,经过输灰管道输送至旋风筒除尘器除尘或直接输送至旋风加热器;输送风量为1000nm3/h~5000nm3/h,减压后的高速高压气流的风压为10kpa~80kpa,输送工作的压力为10kpa~60kpa,输送当量长度小于110m,输送高差小于70m,输送流速为5m/s~40m/s;

18、步骤2:旋风筒除尘器两次除尘

19、所述含尘气体从旋风筒除尘器的进风口进入,由导流管切向引入旋风筒的各单元室进行离心分级,在离心力的作用下,所述含尘气体中大颗粒粉尘分离后直接落入灰斗,其余粉尘随所述高速高压气流均匀进入过滤区中的滤袋,所述含尘气体穿过滤袋时,粉尘被吸附在所述滤袋上,从而完成净化,被净化后的含尘气体从出风口排出;所述旋风筒分离出来的粉尘以及滤袋除尘后掉落下来的粉尘混合后落入灰斗,再进入所述旋风加热器;旋风筒的进气口截面风速为12m/s~19m/s,滤袋的透气度≤10mg/m3,过滤风速≤0.5m/min,滤袋的压差≤500pa,旋风筒、滤袋、旋风筒除尘器进灰管道和返气管道的总压损≤1500pa,脉冲喷吹压力为0.3mpa~0.7mpa,除尘效率≥99%;

20、步骤3:切换输灰管道

21、当所述旋风筒除尘器发生故障需要检修维护时,关闭阀ⅰ,打开阀ⅱ,含尘气体直接输送至所述旋风加热器。

22、本发明的有益效果为:

23、1、本发明采用供气管路阀组对高速高压气流减压且与连续式输送器结合完成物料灰的输送,再利用旋风筒、滤袋和重力翻板卸灰阀结合完成除尘;相比现有技术而言,本发明的悬浮磁化焙烧炉返灰输送除尘装置及方法工艺简单、流程短、占地面积小、无动力荷载、无噪音以及更加节能环保,为悬浮磁化焙烧炉返灰的输送和处置提供了一种新途径。

24、2、本发明利用旋风筒除尘器中的内置旋风筒和滤袋进行两次除尘、再结合重力翻板卸灰阀排出以及利用带有坡度的下灰管高差自重输送至旋风加热器,使进灰和分离更加均匀,输灰方式更加简单,进入旋风加热器的灰量更加稳定均衡,更加有利于悬浮磁化焙烧炉系统的物相反应。

25、3、本发明中由旋风筒进行的第一次除尘,使含尘气体达到均衡,从而方便滤袋的第二次除尘;同时经过第一次除尘后的含尘气体的含尘率大幅度降低,从而减少第二次除尘的除尘面积,减少滤袋的使用量。

26、4、本发明中的连续式输送器与现有的气力提升泵和斗式提升机相比,具有体积小、风压低、易损件少和无扬尘的特点。

27、5、本发明中的旋风筒除尘器配置有进风导流板分配系统,有效地使经过旋风筒分离后的含尘气体更加均匀的分配到每个滤袋上进行过滤,防止清灰过程汇总滤袋间的碰撞和摩擦,有利于滤袋使用寿命的延长。

28、6、本发明中的旋风筒除尘器的上箱体连接有压缩空气进风喷吹分配系统,当吸附在滤袋上的粉尘达到一定厚度,压缩空气进风喷吹分配系统对滤袋进行清灰,使高压的压缩空气通过压缩空气进风喷吹分配系统中的喷吹管及其支管进入滤袋内部,使滤袋径向变形抖落灰尘进行清灰,保持滤袋清洁,提高除尘效率。

29、7、本发明中的重力翻板阀和重力翻板卸灰阀根据配重块的调节实现机械自动开启或关闭,操作简单,输出稳定且均衡。

30、8、本发明中通过阀ⅰ和阀ⅱ的切换,当旋风筒除尘器故障需要检修维护时,使物料灰正常输送至悬浮磁化焙烧炉系统,不会因为配套设备设施故障悬浮磁化焙烧炉系统停机。

- 还没有人留言评论。精彩留言会获得点赞!