一种电加热储热供热控制方法、储热系统和电子设备与流程

本发明涉及一种电加热储热供热控制方法、储热系统和电子设备,属于储热。

背景技术:

1、由于目前夜间用电量少,导致用电谷峰差加大,造成电力大量损失。有效利用低谷电可以达到削峰填谷的目的。因此将廉价“低谷电”转化为化学能进行存储并利用可逆化学反应在需要时取用,可提高系统利用率,对电网负荷平衡起到积极作用。

2、储热是储能的重要组成部分。储热技术不仅从技术上和经济上可以实现规模化,同时具有能量密度高、寿命长、利用方式多样、综合热利用效率高的优点。目前储热系统根据储热原理主要分为三大类,分别是显热储热、潜热储热以及热化学储热三种。显热储热指在不发生化学性质变化的情况下依靠储热物质的热物理性能来进行热量的存储和释放,在该过程中只有材料自身温度发生变化。其存在储能密度低、储能时间短、温度波动范围大及储能系统规模过于庞大等缺点。潜热储热又叫相变储热,主要是利用材料发生相变(如固-固、固-液、固-气等)过程中的吸/放热行为来储存/释放热能,但其工作温度低、热损失大、泄漏腐蚀问题较为严重。

3、热化学储热是基于可逆热化学反应吸热与放热的储热方式,化学储能可以在环境温度下实现热能的无损存储,并且适合长距离运输,是一种极具前景的大规模热能存储方式,但现有热化学储热方案,在转化电能进行储热的过程中,容易过度加热,使得储热系统超温,从而可能会导致储热系统内部的金属部件发生超温熔化等安全问题,并可能引发系统故障,同时增加了用电量,因此现有技术缺乏一种用电成本低、切实可行的电加热储热供热控制方案。

4、本背景技术中公开的信息仅用于理解本发明构思的背景,因此它可以包括不构成现有技术的信息。

技术实现思路

1、针对上述问题或上述问题之一,本发明的目的一在于提供一种电加热储热供热控制方法,通过构建热量计算模型、功率计算模型、监测控制模型、加热控制模型,并结合热化学储热单元的结构数据,对储热反应温度与初始温度监测数据进行处理,得到所需热量数据;并结合电加热器的结构数据,得到电加热器的电加热功率数据;然后在电网负荷低谷期,利用电加热器对热化学储热单元进行加热,从而得到金属氧化物储热材料的实际电加热温度以及持续加热时间;最后将实际电加热温度与储热反应温度进行对比,并基于持续加热时间,得到控制指令信息,实现电加热储热供热的控制,方案科学、合理,切实可行。

2、针对上述问题或上述问题之一,本发明的目的二在于提供一种电加热储热供热控制方法、储热系统和电子设备,可以在电网负荷低峰期,由电加热器对热化学储热单元进行加热,利用热化学储热单元进行储热,将低成本的电能转化为热能,具有储/放热效率高的优点;同时可以控制电加热的加热温度,防止热化学储热单元超温,确保了储热系统的运行安全。

3、针对上述问题或上述问题之一,本发明的目的三在于提供一种电加热储热供热控制方法、储热系统和电子设备,既满足了生产所需热量,又不浪费过多电能,在节约用电成本的同时,也对电网负荷平衡起到积极作用。

4、为实现上述目的之一,本发明的第一种技术方案为:

5、一种电加热储热供热控制方法,包括以下步骤:

6、第一步,获取热化学储热单元内金属氧化物储热材料信息以及初始温度监测数据;

7、第二步,根据金属氧化物储热材料信息,得到储热反应温度;

8、第三步,基于预先构建的热量计算模型,并结合热化学储热单元的结构数据,对储热反应温度与初始温度监测数据进行处理,得到所需热量数据;

9、第四步,利用预先构建的功率计算模型,并结合电加热器的结构数据,对所需热量数据进行处理,得到电加热器的电加热功率数据;

10、第五步,基于电加热功率数据,在电网负荷低谷期,利用电加热器对热化学储热单元进行加热,并通过预先构建的监测控制模型,得到金属氧化物储热材料的实际电加热温度以及持续加热时间;

11、第六步,采用预先构建的加热控制模型,将实际电加热温度与储热反应温度进行对比,并基于持续加热时间,得到控制指令信息,实现电加热储热供热的控制。

12、本发明经过不断探索以及试验,通过构建热量计算模型、功率计算模型、监测控制模型、加热控制模型,并结合热化学储热单元的结构数据,对储热反应温度与初始温度监测数据进行处理,得到所需热量数据;并结合电加热器的结构数据,得到电加热器的电加热功率数据;然后在电网负荷低谷期,利用电加热器对热化学储热单元进行加热,从而得到金属氧化物储热材料的实际电加热温度以及持续加热时间;最后将实际电加热温度与储热反应温度进行对比,并基于持续加热时间,得到控制指令信息,实现电加热供热的控制,从而可以有效避免储热系统过度加热,防止热化学储热单元超温,确保了系统的运行安全,同时可以降低用电量,减少用电成本,方案科学、合理,切实可行。

13、因而,本发明可以在电网负荷低峰期,由电加热器对热化学储热单元进行加热,利用热化学储热单元进行储热,将低成本的电能转化为热能,进一步降低了用电成本。

14、进而本发明的控制方法,既满足了生产所需热量,又不浪费过多电能,在节约用电成本的同时,也对电网负荷平衡起到积极作用。

15、进一步,本发明的金属氧化物储热材料属于金属氧化物体系,其具有较大的储能密(>400kj/kg)和较高的操作温度(>700℃),同时可以直接利用空气进行化学反应,空气不仅可以作为传热介质,也作为热化学反应介质,故可省去气体存储装置,使得系统规模小型化,也减少了成本,十分具备应用前景。

16、作为优选技术措施:

17、所述第三步中,基于热量计算模型得到所需热量数据的方法如下:

18、步骤31,获取热化学储热单元的结构数据;

19、热化学储热单元的结构数据包括热化学储热单元的数量、尺寸信息和储热容量;

20、步骤32,根据初始温度监测数据,计算储热反应温度与初始温度的差额温度;

21、步骤33,基于差额温度、热化学储热单元的数量、尺寸信息、储热容量以及散热量,得到所需热量数据。

22、根据具体金属氧化物储热材料的储热密度信息,例如某种金属氧化物储热材料的储热密度为500kj/kg,而多个热化学储热单元中共有100kg的金属氧化物储热材料,则该储热系统最大储热量为50000kj,因此可计算出所需的热量。从而可以控制电热加器在金属氧化物的反应温度下持续对应的时间以提供足够的热量,使得储热系统最大化储热。

23、作为优选技术措施:

24、散热量通过热化学储热单元的壳体外壁的对流和辐射散热量之和计算,如下式所示:

25、

26、式中,qloss为热化学储热单元的散热量;h为外部空气对流换热系数;a为热化学储热单元外壁面积;twall和tambient分别为热化学储热单元外壁面和环境温度;ε为表面发射率;σ为黑体辐射常数。

27、作为优选技术措施:

28、所述第四步中,利用预先构建的功率计算模型,对所需热量数据进行处理,得到电加热功率数据;

29、步骤41,获取电加热器的结构数据;

30、电加热器的结构数据包括电加热器的数量、尺寸信息和功率信息;

31、步骤42,基于电加热器的数量、尺寸信息和功率信息,并结合所需热量数据,计算得到电加热功率数据。

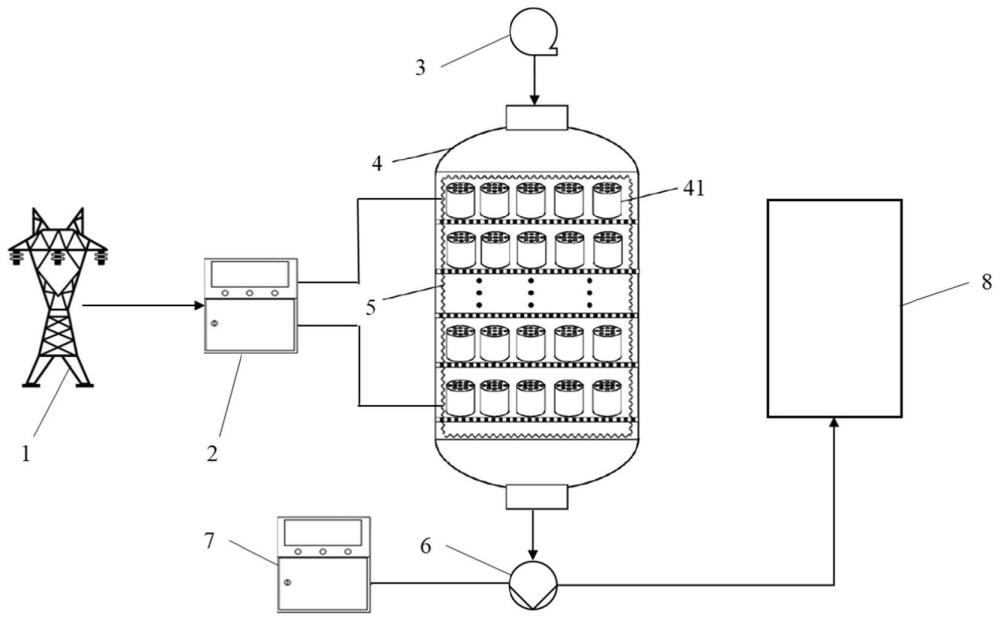

32、电加热功率需要与所需热量相匹配,对于金属氧化物热化学储热系统而言,应该是保证电加热温度基本恒定在反应温度范围,低于反应温度会无法反应,高了会使得系统超温,因此电加热器应根据具体的材料,在较小的反应温度波动变化范围内保持恒定相应的时间。

33、作为优选技术措施:

34、所述第六步中,采用加热控制模型得到控制指令信息的方法如下:

35、当实际电加热温度达到储热反应温度时,发出停止加热指令信息;

36、当实际电加热温度未达到储热反应温度时,发出继续加热指令信息,并将实际电加热温度作为初始温度监测数据,执行第三步。

37、本发明根据预先已经获取到的储热系统内所采用的具体金属氧化物材料的反应温度信息,将该温度信息设定为最大值,利用温度传感器测量储热系统内金属氧化物储热单元的温度,一旦实测温度大于设定温度即发出指令。

38、为实现上述目的之一,本发明的第二种技术方案为:

39、一种电加热储热系统,包括一个或多个热化学储热单元、电加热器、电加热控制单元、供热泵和供热泵控制单元;

40、一个或多个热化学储热单元,用于储存电加热器转化的热能;

41、电加热控制单元,用于控制电加热器的加热温度对热化学储热单元进行加热,使得热化学储热单元能达到储热反应温度,从而使得储热系统进行储热,同时防止热化学储热单元超温;

42、供热泵,用于释放热化学储热单元中所储存的热量给用热设备,并与供热泵控制单元连接;

43、供热泵控制单元控制供热泵所释放的供热量,使供热量与用热设备的用热需求相匹配,防止供应多余的热量,从而造成能量的浪费。

44、本发明的电加热储热系统,在电网负荷低峰期,由电加热器对储热系统进行加热,储热系统利用热化学储热单元进行储热,具有储/放热效率高的优点,将低成本的电能转化为热能,同时利用控制单元控制电加热的加热温度,防止储热系统超温。并在电网负荷高峰期,储热系统通过热化学储热单元的化学反应进行快速放热,用供热泵控制单元控制供热泵向用热设备供热的供热量,使其满足用热设备的用热需求即可,防止热量浪费。因此本发明的电加热储热系统既满足了生产所需热量,又不浪费过多电能,在节约用电成本的同时,也对电网负荷平衡起到积极作用。

45、作为优选技术措施:

46、电加热器的电能为电网负荷低谷期的电能;由于夜间用电量小,导致低谷电能较丰富,因此利用低谷电为电加热器提供电能,不仅可提高经济性,还能提升廉价谷电利用率。

47、或/和,多个所述热化学储热单元在电加热储热系统的内部空间内堆积呈多层,保证一定的间隔使得空气流通,并能够充分利用储热系统的内部空间布置较多的热化学储热单元,提高内部空间的利用率以及储热系统的储热能力。同时留有一定的间隔,保持了热化学储热系统内空气的流通,使得热化学储热单元与空气可以充分接触并发生反应,进行热量的存储。

48、或/和,所述热化学储热单元装配具有多孔结构的金属氧化物储热材料。通过上述方式,热化学储热单元具有良好的储/放热反应动力学和循环性能,使得金属氧化物储热材料发生还原/氧化反应,充分发挥效用,储热密度大且可长周期循环使用,提高系统经济性。此外,热化学储热单元为多孔结构并具有良好的导热性能,能够快速传导电加热器所提供的热能,使得热化学储热单元快速达到化学反应温度进行储热,提升系统的能量利用率。

49、作为优选技术措施:

50、所述电加热控制单元设有能实时监测电加热器温度的温度传感器,当温度升高至设定的储热反应温度时,电加热控制单元发出指令,切断电源,防止电加热储热系统超温,保证了系统的运行安全。

51、为实现上述目的之一,本发明的第三种技术方案为:

52、一种电加热储热供热控制方法,应用于上述的一种电加热储热系统,其包括以下内容:

53、电网负荷低谷期,电加热控制单元控制电加热器利用电网低谷电能对一个或多个热化学储热单元进行加热,并防止一个或多个热化学储热单元超温,热化学储热单元发生热化学反应进行储热;

54、电网负荷高峰期,供热泵控制单元根据用热设备的用热需求控制供热泵释放一个或多个热化学储热单元所储存的能量,防止能量浪费。

55、为实现上述目的之一,本发明的第四种技术方案为:

56、一种电子设备,其包括:

57、一个或多个处理器;

58、存储装置,用于存储一个或多个程序;

59、当所述一个或多个程序被所述一个或多个处理器执行时,使得所述一个或多个处理器实现上述的一种电加热储热供热控制方法。

60、与现有技术方案相比,本发明具有以下有益效果:

61、本发明经过不断探索以及试验,通过构建热量计算模型、功率计算模型、监测控制模型、加热控制模型,并结合热化学储热单元的结构数据,对储热反应温度与初始温度监测数据进行处理,得到所需热量数据;并结合电加热器的结构数据,得到电加热器的电加热功率数据;然后在电网负荷低谷期,利用电加热器对热化学储热单元进行加热,从而得到金属氧化物储热材料的实际电加热温度以及持续加热时间;最后将实际电加热温度与储热反应温度进行对比,并基于持续加热时间,得到控制指令信息,实现电加热储热供热的控制,方案科学、合理,切实可行。

62、因而,本发明可以在电网负荷低峰期,由电加热器对热化学储热单元进行加热,利用热化学储热单元进行储热,将低成本的电能转化为热能,具有储/放热效率高的优点;同时可以控制电加热的加热温度,防止热化学储热单元超温,确保储热系统运行安全。

63、进而本发明的控制方法,既满足了生产所需热量,又不浪费过多电能,在节约用电成本的同时,也对电网负荷平衡起到积极作用。

- 还没有人留言评论。精彩留言会获得点赞!