制冷系统用油分离器的制作方法

[0001]

本发明涉及油分离器领域,具体涉及一种制冷系统用油分离器。

背景技术:

[0002]

压缩机中喷入的油会随压缩气体排到系统中,特别是进入系统中的冷凝器、蒸发器后,在传热面上会凝聚成一层油膜,由于油膜的导热系数很小,大大降低冷凝器或蒸发器的传热效果。有资料介绍,油进入冷凝器内,当油膜厚度厚度为0.06mm时,传热系数k值减小44%,冷凝温度每升高1℃,耗电增加4.4%,制冷量减小5%;油进入蒸发器内,会造成热阻增大,传热系数k值减小,使蒸发温度降低,对应蒸发压力也降低。另外,由于积油,使蒸发器的有效换热面积f减小,在蒸发器表面附有0.1mm厚的油膜时蒸发温度将会降低2.5℃,多耗电11~12%,因此需要使用油分离器进行分离。

[0003]

现有的油分离器制作工艺复杂,售价高,增加了小微企业的使用成本,因此,设计一种结构简单,制造成本低,分离效果好的油分离器成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

[0004]

为了克服现有技术的不足,本发明提供了一种结构简单,制造成本低,分离效果好制冷系统用油分离器。

[0005]

本发明采用如下技术方案实现:制冷系统用油分离器,包括外筒和设于外筒内部上方的内筒,所述外筒的外壁上设有进料口、出油口和出气口,所述进料口延伸至内筒的内部,所述出油口位于所述外筒的底部,所述出气口位于所述外筒的顶部,所述内筒呈上下开口的管状,所述内筒的顶端包裹所述出气口,所述内筒的底端适配地设有金属网,所述金属网内设有冷却水,在所述外筒内、所述内筒的下方设有缓冲网板,所述缓冲网板的下方设有振动装置,所述振动装置振荡所述缓冲网板。

[0006]

所述金属网包括均框架和设于框架内的横管和竖管,若干所述横管和若干所述竖管相互连通呈网状,所述框架内设有空腔且所述横管的两端与竖管的两端均与所述空腔连通,所述框架的外壁上设有进水口和出水口,所述冷却水从进水口进入、从出水口排出。

[0007]

所述空腔内设有三个隔板,三个所述隔板将空腔分隔为第一腔室、第二腔室和第三腔室,所述进水口包括第一进水口和第二进水口,所述第一进水口连通第一腔室,所述第二进水口连通第二腔室,所述出水口连通第三腔室。

[0008]

所述第一进水口的内径和所述第二进水口的内径均大于出水口的内径。

[0009]

所述缓冲网板包括中心板和网孔板,所述中心板的中部向上凸起,所述网孔板呈向下倾斜的伞状环设在所述中心板的外缘,所述网孔板与所述外筒的内壁之间存在间隙。

[0010]

所述振动装置设于所述中心板的下方,所述振动装置包括振动电机和支撑架,所述振动电机与中心板的底部固定连接,所述支撑架的顶部支撑所述振动电机,所述支撑架的底部与外筒的底部固定连接。

[0011]

所述中心板的底部还设有隔套,所述振动电机位于所述隔套内,所述隔套的顶部与所述中心板的底部之间通过橡胶环连接、并密封。

[0012]

相比现有技术,本发明在工作中,当含有润滑油的气态工质通过外筒进入内筒后,会迅速与内筒的内壁接触且大部分凝结形成液滴,还有部分会下落并与金属网接触,实现更小的油微粒,同时,凝结后的润滑油向下滴落到缓冲网板上,进一步分离油气的同时,起到对润滑油的缓冲作用,使得润滑油稳定地落入到外筒的底部,而且,通过振动装置,实现缓冲网板的振动,确保润滑油能全部穿过缓冲网板,不会堆积在缓冲网板上,提高分离效率,结构简单,制造成本低,分离效果好。

附图说明

[0013]

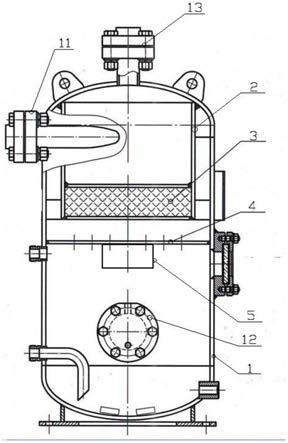

图1是本发明结构示意图一;

[0014]

图2是本发明的结构示意图二

[0015]

图3是金属网的结构示意图;

[0016]

图4是振动装置的结构示意图;

[0017]

图中:1、外筒;11、进料口;12、出油口;13、出气口;

[0018]

2、内筒;

[0019]

3、金属网;31、框架;32、横管;33、竖管;34、隔板;35、第一腔室;350、第一进水口;36、第二腔室;360、第二进水口;37、第三腔室;370、出水口;

[0020]

4、缓冲网板;41、中心板;42、网孔板;

[0021]

5、振动装置;51、振动电机;52、支撑架;53、隔套;54、橡胶环。

具体实施方式

[0022]

下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0023]

如图1-4所示,制冷系统用油分离器,包括外筒1和设于外筒1内部上方的内筒2,所述外筒1的外壁上设有进料口11、出油口12和出气口13,所述进料口11延伸至内筒2的内部,所述出油口12位于所述外筒1的底部,所述出气口13位于所述外筒1的顶部,所述内筒2呈上下开口的管状,所述内筒2的顶端包裹所述出气口13,所述内筒2的底端适配地设有金属网3,所述金属网3内设有冷却水,在所述外筒1内、所述内筒2的下方设有缓冲网板4,所述缓冲网板4的下方设有振动装置5,所述振动装置5振荡所述缓冲网板4。当含有润滑油的气态工质通过外筒1进入内筒2后,会迅速与内筒2的内壁接触且大部分凝结形成液滴,还有部分会下落并与金属网3接触,实现更小的油微粒,同时,凝结后的润滑油向下滴落到缓冲网板4上,进一步分离油气的同时,起到对润滑油的缓冲作用,使得润滑油稳定地落入到外筒1的底部,而且,通过振动装置5,实现缓冲网板4的振动,确保润滑油能全部穿过缓冲网板4,不会堆积在缓冲网板4上,提高分离效率,结构简单,制造成本低,分离效果好。

[0024]

所述金属网3包括均框架31和设于框架31内的横管32和竖管33,若干所述横管32和若干所述竖管33相互连通呈网状,所述框架31内设有空腔且所述横管32的两端与竖管33的两端均与所述空腔连通,所述框架31的外壁上设有进水口和出水口370,所述冷却水从进

水口进入、从出水口370排出。通过进水口向框架31内输送冷却水,而横管32与竖管33相互连通,使得冷却水充满横管32与竖管33并从出水口370排出,有效、持续降低了横管32与竖管33的表面温度,提高了温度较高的润滑油在横管32与竖管33的表面的凝结效率,也就提高了分离效率。

[0025]

所述空腔内设有三个隔板34,三个所述隔板34将空腔分隔为第一腔室35、第二腔室36和第三腔室37,所述进水口包括第一进水口350和第二进水口360,所述第一进水口350连通第一腔室35,所述第二进水口360连通第二腔室36,所述出水口370连通第三腔室37。通过三个隔板34将腔分隔为第一腔室35、第二腔室36和第三腔室37,且在第一腔室35上设有第一进水口350,第二腔室36上设有第二进水口360,使得向横管32与竖管33的供水更加均匀,确保了冷却水能在横管32与竖管33内流动,提高了冷却水对横管32与竖管33的降温效果,避免降温不均匀的情况出现。

[0026]

所述第一进水口350的内径和所述第二进水口360的内径均大于出水口370的内径。这样,冷却水在横管32及竖管33内的停留时间更长,降温效果更好,也就提高了分离效果。

[0027]

所述缓冲网板4包括中心板41和网孔板42,所述中心板41的中部向上凸起,所述网孔板42呈向下倾斜的伞状环设在所述中心板41的外缘,所述网孔板42与所述外筒1的内壁之间存在间隙。网孔板42倾斜设置,有利于润滑油向下滑落,中心板41向上凸起,避免了分离的润滑油在中心板41上堆积。

[0028]

所述振动装置5设于所述中心板41的下方,所述振动装置5包括振动电机51和支撑架52,所述振动电机51与中心板41的底部固定连接,所述支撑架52的顶部支撑所述振动电机51,所述支撑架52的底部与外筒1的底部固定连接。通过振动电机51实现对中心板41的振荡,并带动网孔板42振动,进一步提高润滑油的下落速度;支撑架52可靠固定振动电机51,且振动电机51的电源线穿过支撑架52的内部、延伸至外部并与电源连接。

[0029]

所述中心板41的底部还设有隔套53,所述振动电机51位于所述隔套53内,所述隔套53的顶部与所述中心板41的底部之间通过橡胶环54连接、并密封设置隔套53,防止了润滑油溅落到振动电机51上,确保了振动电机51处于可靠的工作状态;设置橡胶环54,使得隔套53与中心板41之间为柔性连接,防止了振动电机51产生的振动损坏中心板41与隔套53之间的连接,也就确保了隔套53对润滑油的隔离作用可靠。

[0030]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1