一种露天式氢液化系统布局的制作方法

1.本实用新型属于氢液化系统技术领域,具体涉及一种露天式氢液化系统布局。

背景技术:

2.氢和氧反应只生成水,不产生碳排放,是一种理想的清洁能源。氢能的推广和应用是解决当前人类能源和环境问题的理想途径。液氢具有携氢密度大、增加车辆(装备)续驶里程、运输成本低、储氢纯度高、液体低压储存和使用安全性好等优势,是解决氢的规模化、商业化储运供应的理想方式。

3.当前氢能的实际推广和应用中还有一些问题需要解决,其中之一就是氢的大规模储存问题。氢液化系统是生产液氢的设备,由于系统涉及低温和易燃易爆气体,因此对系统的安全性提出很高的要求,在氢液化工厂建设的过程中,需要考虑各工艺设备的安全防护、安全距离等特性,合理的对氢液化系统进行布局。

技术实现要素:

4.有鉴于此,本实用新型提供了一种露天式氢液化系统布局,既可保障系统的安全性,又能降低整个系统的占地。

5.本实用新型是通过下述技术方案实现的:

6.一种露天式氢液化系统布局,包括:液化区、储存区及位于液化区和储存区之间的中间区;液化区、储存区及中间区内的设备均为露天布置;

7.所述储存区用于放置液氮储罐和液氢储罐;所述液氮储罐内储存有液氮;所述液氢储罐内储存有液氢;

8.所述中间区用于放置氮气缓冲罐;氮气缓冲罐内储存有氮气;

9.所述液化区用于放置氢液化系统的主体设备,所述主体设备包括:氮气压缩机、冷水机组、真空控制柜、真空机组、冷箱、轴承气缓冲罐、配气柜、冷阱、氦气缓冲罐、氦气调节系统、除油系统及两个氦气压缩机;

10.所述液化区为矩形区域,令矩形区域的两个相对的长边分别为边a和边b,两个相对的短边分别为边c和边d;

11.两个所述氦气压缩机并列位于液化区的边c;

12.所述氮气压缩机位于液化区的边a上靠近边c的所在侧;

13.所述冷水机组和真空控制柜位于液化区的边a上靠近边d的所在侧;

14.所述真空机组、冷箱及轴承气缓冲罐均位于液化区的边d;

15.所述配气柜均位于液化区的边b上靠近边d的所在侧;

16.所述氦气缓冲罐位于液化区的边b的中部;

17.所述冷阱、氦气调节系统及除油系统均位于液化区的中部;

18.所述冷箱与氮气压缩机、冷水机组、真空控制柜、冷箱、轴承气缓冲罐、配气柜、冷阱、氦气缓冲罐、氦气调节系统、除油系统及两个氦气压缩机之间的距离均大于4.5m;所述

冷箱与真空机组之间的距离小于4.5m。

19.进一步的,整体连接关系如下:

20.循环水通路对应的连接关系:外围的供水设备通过循环上水管分别与氦气压缩机的输入端、氮气压缩机的输入端及冷水机组的输入端连接;所述供水设备通过循环回水管分别与两个氦气压缩机的输出端、氮气压缩机的输出端及冷水机组的输出端连接;

21.液氢通路对应的连接关系:所述冷箱的输出端通过液氢管与液氢储罐的输入端连接;

22.液氮通路对应的连接关系:所述液氮储罐的输出端通过液氮管分别与冷阱的输入端及冷箱的输入端连接;

23.氮气通路对应的连接关系:所述冷箱的输出端通过低压氮气管与氮气压缩机的输入端连接;所述氮气压缩机的输出端通过高压氮气管与氮气缓冲罐的输入端连接,氮气缓冲罐的输出端与外围的氮气储罐连接;

24.厂区氮气通路对应的连接关系:外围的厂区气源通过厂区氮气管与配气柜的输入端连接,配气柜的输出端通过厂区氮气管分别与除油系统的输入端及冷箱的输入端连接;

25.仪表气(即空气)通路对应的连接关系:外围的厂区气源通过仪表气管与配气柜的输入端连接,配气柜的输出端通过仪表气管分别与冷箱的输入端及氦气调节系统的输入端连接;

26.氢气通路对应的连接关系:外围的氢气源通过氢气管与所述冷箱的输入端连接;

27.冷冻水通路对应的连接关系:所述冷水机组的输出端通过冷冻出水管分别与真空机组的输入端及冷箱的输入端连接;所述冷水机组的输入端通过冷冻回水管分别与真空机组的输出端及冷箱的输出端连接;

28.氦气通路对应的连接关系:所述氦气压缩机输出端的高压氦气与除油系统的输入端连接,所述除油系统的输出端与氦气调节系统的高压氦气输入端连接,所述氦气调节系统的高压氦气输出端与冷箱及冷阱的高压氦气输入端连接,所述冷箱及冷阱的低压氦气输出端与氦气调节系统的的低压氦气输入端连接,所述氦气调节系统的低压氦气输出端与氦气压缩机的低压氦气输入端连接,所述氦气调节系统与氦气缓冲罐连接,所述冷箱与轴承气缓冲罐连接。

29.进一步的,所述真空机组的防爆等级不低于iict1,即不低于ii类电器设备的iic类别,爆炸气体引燃温度t1组别。

30.进一步的,所述液化区设置有覆盖该区域的罩棚,所述罩棚用于对该区域内的主体设备进行防护。

31.进一步的,所述罩棚顶部设置有氢液化系统的放空管及避雷带。

32.有益效果:本实用新型通过设置设备的位置和相互之间的距离,来进行合理的布局,实现氢液化系统在露天情况下的一种布局方式,在保障氢液化系统的安全性的前提下,降低了整个系统的占地。

附图说明

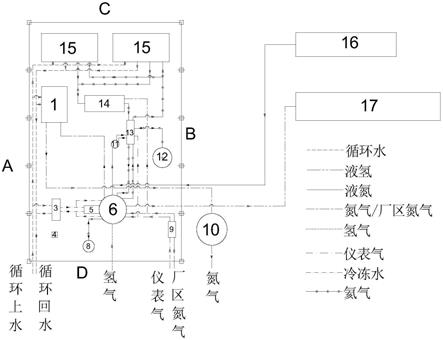

33.图1为本实用新型的布局图;

34.其中,1

‑

氮气压缩机;3

‑

冷水机组;4

‑

真空控制柜;5

‑

真空机组;6

‑

冷箱;8

‑

轴承气

缓冲罐;9

‑

配气柜;10

‑

氮气缓冲罐;11

‑

冷阱;12

‑

氦气缓冲罐;13

‑

氦气调节系统;14

‑

除油系统;15

‑

氦气压缩机;16

‑

液氮储罐;17

‑

液氢储罐。

具体实施方式

35.下面结合附图并举实施例,对本实用新型进行详细描述。

36.本实施例提供了一种露天式氢液化系统布局,参见附图1,包括:液化区、储存区及位于液化区和储存区之间的中间区;液化区、储存区及中间区内的设备均为露天布置;

37.所述储存区用于放置液氮储罐16和液氢储罐17;所述液氮储罐16内储存有液氮;所述液氢储罐17内储存有液氢;

38.所述中间区用于放置氮气缓冲罐10;氮气缓冲罐10内储存有氮气;

39.所述液化区用于放置氢液化系统的主体设备,所述主体设备包括:氮气压缩机1、冷水机组3、真空控制柜4、真空机组5、冷箱6、轴承气缓冲罐8、配气柜9、冷阱11、氦气缓冲罐12、氦气调节系统13、除油系统14及两个氦气压缩机15;

40.所述液化区为矩形区域,令矩形区域的两个相对的长边分别为边a和边b,两个相对的短边分别为边c和边d;

41.两个所述氦气压缩机15并列位于液化区的边c;

42.所述氮气压缩机1位于液化区的边a上靠近边c的所在侧;

43.所述冷水机组3和真空控制柜4位于液化区的边a上靠近边d的所在侧;

44.所述真空机组5、冷箱6及轴承气缓冲罐8均位于液化区的边d;

45.所述配气柜9均位于液化区的边b上靠近边d的所在侧;

46.所述氦气缓冲罐12位于液化区的边b的中部;

47.所述冷阱11、氦气调节系统13及除油系统14均位于液化区的中部;

48.所述冷箱6与氮气压缩机1、冷水机组3、真空控制柜4、冷箱6、轴承气缓冲罐8、配气柜9、冷阱11、氦气缓冲罐12、氦气调节系统13、除油系统14及两个氦气压缩机15之间的距离均大于4.5m,以符合gb 50177的规定;所述冷箱6与真空机组5之间的距离小于4.5m;

49.所述真空机组5的防爆等级不低于iic t1,即不低于ii类电器设备的iic类别,爆炸气体引燃温度t1组别;

50.其中,所述液化区设置有覆盖该区域的罩棚,所述罩棚用于对该区域内的主体设备进行防护;罩棚顶部设置有氢液化系统的放空管及避雷带;

51.所述储存区与液化区之间的安全距离,应根据液氢储存量及该液氢储存量对应的国家相关标准的要求进行确定;

52.整体连接关系如下:

53.循环水通路对应的连接关系:外围的供水设备通过循环上水管分别与氦气压缩机15的输入端、氮气压缩机1的输入端及冷水机组3的输入端连接;所述供水设备通过循环回水管分别与两个氦气压缩机15的输出端、氮气压缩机1的输出端及冷水机组3的输出端连接;

54.液氢通路对应的连接关系:所述冷箱6的输出端通过液氢管与液氢储罐17的输入端连接;

55.液氮通路对应的连接关系:所述液氮储罐16的输出端通过液氮管分别与冷阱11的

输入端及冷箱6的输入端连接;

56.氮气通路对应的连接关系:所述冷箱6的输出端通过低压氮气管与氮气压缩机1的输入端连接;所述氮气压缩机1的输出端通过高压氮气管与氮气缓冲罐10的输入端连接,氮气缓冲罐10的输出端与外围的氮气储罐连接;

57.厂区氮气通路对应的连接关系:外围的厂区气源通过厂区氮气管与配气柜9的输入端连接,配气柜9的输出端通过厂区氮气管分别与除油系统14的输入端及冷箱6的输入端连接;

58.仪表气(即空气)通路对应的连接关系:外围的厂区气源通过仪表气管与配气柜9的输入端连接,配气柜9的输出端通过仪表气管分别与冷箱6的输入端及氦气调节系统13的输入端连接;

59.氢气通路对应的连接关系:外围的氢气源通过氢气管与所述冷箱6的输入端连接;

60.冷冻水通路对应的连接关系:所述冷水机组3的输出端通过冷冻出水管分别与真空机组 5的输入端及冷箱6的输入端连接;所述冷水机组3的输入端通过冷冻回水管分别与真空机组5的输出端及冷箱6的输出端连接;

61.氦气通路对应的连接关系:所述氦气压缩机15输出端的高压氦气与除油系统14的输入端连接,所述除油系统14的输出端与氦气调节系统13的高压氦气输入端连接,所述氦气调节系统13的高压氦气输出端与冷箱6及冷阱11的高压氦气输入端连接,所述冷箱6及冷阱 11的低压氦气输出端与氦气调节系统的13的低压氦气输入端连接,所述氦气调节系统13的低压氦气输出端与氦气压缩机15的低压氦气输入端连接,所述氦气调节系统13与氦气缓冲罐连接,所述冷箱6与轴承气缓冲罐8连接;

62.工作原理:

63.氮回路:所述液氮储罐16内的液氮输出给冷箱6,所述液氮在冷箱6内换热转化为低压氮气后,输出给氮气压缩机1;所述氮气压缩机1用于将来自冷箱6的低压氮气进行压缩增压,升压后的氮气通过氮气缓冲罐10缓冲后,输出到外围的氮气储罐;

64.氢回路:外围的氢气源提供的氢气在冷箱6内液化,形成液氢后,输出给液氢储罐17;

65.氦回路:

66.所述氦气压缩机15将来自氦气调节系统13的低压氦气压缩,排出高压氦气;排出的高压氦气经过除油系统14后,进入氦气调节系统13的高压氦气路;所述除油系统14用于除掉氦气压缩机15出口高压氦气内包含的油;所述氦气调节系统13将高压氦气输出给冷箱6,高压氦气在冷箱6内转化为低压氦气后,回输给氦气调节系统13的低压路;氦气调节系统 13将低压氦气回输给氦气压缩机15的输入端;所述氦气缓冲罐12内储存有氦气,可加载或卸载氦气给氦气调节系统13;所述氦气调节系统13用于调节其出口氦气的流量、压力,使其稳定;所述氦气调节系统13输出低压氦气给所述冷阱11,所述冷阱11用于净化来自氦气调节系统13内的氦气,并在回输给氦气调节系统13;

67.其中,所述冷箱6用于提供氢气液化的冷量及液氮气化的热量;所述冷箱6内设有阀门箱,所述阀门箱用于控制冷箱6内管路的气体或液体的流动参数;

68.所述冷水机组3用于给冷箱6和真空机组5提供冷却用的冷冻水;

69.所述真空机组5用于给冷箱6抽真空;

70.所述真空控制柜4用于控制真空机组5的工作;

71.所述轴承气缓冲罐8用于给冷箱6内的透平膨胀机的轴承提供轴承气(即氦气)气流进行缓冲;

72.所述配气柜9用于对外围的厂区气源提供气体进行分配,分配为仪表气(空气)和厂区氮气,并将仪表气输出给冷箱6;将厂区氮气输出给冷箱6和除油系统14。

73.综上所述,以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1