一种采用不锈钢铜合金复合板的托卡马克装置用水冷模块及其加工方法

1.本发明涉及磁约束核聚变装置技术领域,具体涉及一种采用不锈钢铜合金复合板的托卡马克装置用水冷模块及其加工方法。

背景技术:

2.托卡马克装置是一个环向磁约束系统,依靠环向磁场线圈和轴向等离子体电流分别产生环向磁场和极向磁场,两者迭加在一起形成一个封闭的、螺旋状的磁场来约束其中的粒子。被约束的等离子体被感应、中性束、离子回旋共振、电子回旋共振、低杂波等方式加热到上亿度的高温,实现聚变反应。

3.高场侧位于托卡马克装置真空室中心柱内壁上,是直接面对等离子体部件中面积最大的部件。由于高场侧第一壁在托卡马克装置运行时主要承受热负荷,因此,高场第一壁需要有足够的排热能力。同时,高场第一壁还需要有足够的强度,承受装置运行时的电磁力及热应力。此外,考虑到高场侧第一壁维修及更换的需求,每一个模块都要能独立的。

4.现有的真空室高场侧第一壁多采用铜合金作为热沉,热沉内通过深孔钻加工出圆柱形的冷却水通道,采用石墨瓦作为面向等离子体的材料,石墨瓦通过螺钉紧固在热沉之上。由于石墨瓦和热沉之间为机械联接,接触热阻较大,导致沉积在石墨表面的热量无法及时排出;此外圆柱形流道的散热面积较小,排热能力较差,因此,现有的高场第一壁设计无法满足其在高热负荷条件下的应用需求。

技术实现要素:

5.为了解决现有技术中存在的不足,本发明提供一种采用不锈钢铜合金复合板的托卡马克装置用水冷模块及其加工方法。

6.为实现上述目的,本发明采用了以下技术方案:

7.一种采用不锈钢铜合金复合板的托卡马克装置用水冷模块,包括水冷单元和分别设置在水冷单元左右两侧的进水单元与出水单元;所述水冷单元的上下两侧分别设有一联接单元;所述水冷单元、进水单元、出水单元和联接单元连接成矩形板状的高场第一壁单元,高场第一壁单元的正面及背面的形状与高场侧真空壁的形状相适应。

8.所述水冷单元包括若干依次设置的水冷件;所述水冷件包括由外向内依次设置的水冷热沉、无氧铜层一与碳基层一。所述水冷热沉包括水冷热沉主体和焊接在水冷热沉主体上部的盖板一。所述水冷热沉主体采用不锈钢/铜合金复合板。所述水冷热沉主体上开设有敞开的冷却流道一,冷却流道一的横截面形状为矩形,冷却流道一的开口位于水冷热沉主体所采用的不锈钢/铜合金复合板的不锈钢层。冷却流道一包括竖向流道一和位于竖向流道一两端且与竖向流道一相连通的两条斜坡水道一,两条斜坡水道一分别与设置在冷却流道一两端的两个o形联接孔相联通,竖向流道一的底部延伸至水冷热沉主体所采用的不锈钢/铜合金复合板的铜合金层。盖板一位于冷却流道一的开口处,其材料为不锈钢,并通

过氩弧焊与水冷热沉主体焊接在一起,形成密封联接。冷却流道一的横截面为矩形。水冷热沉主体由不锈钢/铜合金复合板通过机械加工制作,直冷却流道一的底部延伸至热沉的铜合金层,水冷热沉的背面设计有盖板一,盖板一通过氩弧焊与热沉形成密封联接,从而形成完整、密封的冷却流道一。

9.所述进水单元和出水单元的结构相同,均包括由外向内依次设置的进出水热沉、无氧铜层二与碳基层二。所述进出水热沉包括进出水热沉主体和焊接在进出水热沉主体上部的盖板二。所述进出水热沉主体采用不锈钢/铜合金复合板。所述进出水热沉主体上开设有冷却流道二,冷却流道二的开口位于进出水热沉主体所采用的不锈钢/铜合金复合板的不锈钢层,冷却流道二的底部延伸至进出水热沉主体所采用的不锈钢/铜合金复合板的铜合金层,向上贯穿不锈钢层,形成矩形的、敞开的冷却流道二。冷却流道二包括竖向流道二和位于竖向流道二两端且与竖向流道二相连通的两条斜坡水道二。位于冷却流道二两端的两个o形联接孔分别与两条斜坡水道二相联通。盖板二的材料为不锈钢,盖板二放置在冷却流道二的开口处,并通过氩弧焊与冷却热沉二密封联接。冷却流道二的横截面为矩形。进出水热沉主体由不锈钢/铜合金复合板通过机械加工制作,直冷却流道一的底部延伸至热沉的铜合金层,进出水热沉的背面设计有盖板二,盖板二通过氩弧焊与进出水热沉形成密封联接,从而形成完整、密封的冷却流道二。

10.所述联接单元包括若干个用于联接相邻水冷件的联接件一、用于联接进水单元与最左侧的水冷件的联接件二和用于联接最右侧的水冷件与出水单元的联接件三;所述联接件一、联接件二和联接件三的结构相同,均包括由外向内依次设置的联接热沉、无氧铜层三与碳基层三;所述联接热沉上开设有u形冷却流道;所述联接热沉包括联接热沉主体和焊接在联接热沉主体上侧的盖板三。所述联接热沉主体采用不锈钢/铜合金复合板。所述u形冷却流道包括横向流道和分别位于横向水道两侧且与横向水道相连通的两条斜坡水道三。位于u形冷却流道两端的两个o形联接孔分别与两条斜坡水道三相连通。所述u形冷却流道的横向水道的底部延伸至联接热沉主体所采用的不锈钢/铜合金复合板的铜合金层,上端贯穿联接热沉主体所采用的不锈钢/铜合金复合板的不锈钢层,并形成开口。盖板三的材料为不锈钢,盖板三放置在联接热沉主体的开口处,并通过氩弧焊与联接热沉主体形成密封联接。联接热沉主体由不锈钢/铜合金复合板通过机械加工制作,u形水道用于联接相邻的直冷却流道一或直冷却流道二。

11.进一步的,所述不锈钢/铜合金复合板由不锈钢和铜合金通过热等静压或爆炸焊工艺联接在一起;所述铜合金为铬青铜、铬锆铜或弥散铜中的任意一种。

12.进一步的,所述冷却流道一、冷却流道二和u形冷却流道的高热负荷区内可加工出散热片序列,用于增强局部排热能。该散热片序列由若干沿冷却液流向依次布置的矩形散热片组成,且矩形散热片的厚度与冷却液流向一致。

13.进一步的,所述水冷单元与进水单元、出水单元并排平行安装,相邻水冷件安装时存在一个夹角,使高场第一壁单元为多面体结构,与圆柱形的高场侧真空室壁匹配。

14.进一步的,所述水冷件、进水单元和出水单元上均焊接有o形联接管;所述冷却流道一的两端分别设有一o形联接孔一;所述冷却流道二的一端设有o 形联接孔二,另一端设有总进出水口;所述o形联接管的一端插入到对应的联接热沉的o形进出水口中,且与对应的联接热沉通过氩弧焊相连,另一端与对应的o形联接孔通过氩弧焊连接在一起。

15.进一步的,所述进水单元及出水单元的长度比水冷单元的长度与联接单元的长度之和长0.5~2mm。

16.进一步的,所述无氧铜层一通过钎焊、电子束焊或热等静压与水冷热沉相连,无氧铜层一与碳基层一通过钎焊、铸造或电子束焊相连,无氧铜层一由若干块无氧铜片一组成,碳基层一由若干块碳基片一组成,每一片碳基片一的下方均设有一片与其长度和宽度相同的无氧铜片一;所述无氧铜层二通过钎焊、电子束焊或热等静压与进出水热沉相连,无氧铜层二与碳基层二通过钎焊、电子束焊或铸造相连,无氧铜层二由若干块无氧铜片二组成,碳基层二由若干块碳基片二组成,每一片碳基片二的下方均设有一片与其长度和宽度相同的无氧铜片二;所述无氧铜层三通过钎焊、电子束焊或热等静压与联接热沉相连,无氧铜层三与碳基层三通过钎焊、电子束焊或铸造相连,无氧铜层三由若干块无氧铜片三组成,碳基层三由若干块碳基片三组成,每片碳基片三的下方均设有一片与其长度和宽度相同的无氧铜片三。

17.进一步的,相邻水冷件、进出水单元和联接单元之间设有0.5~2mm的间隙。

18.进一步的,所述无氧铜层一、无氧铜层二和无氧铜层三的厚度均为1~3mm,相邻的无氧铜层之间留有间隙,间隙宽度范围为0.1~0.7mm;所述碳基层一、碳基层二和碳基层三均为片状碳基层,片状碳基层采用石墨或碳/碳复合材料,若为碳/碳复合材料,则碳纤维方向沿片状碳基层的厚度方向。

19.本发明还涉及一种上述水冷模块的加工方法,该方法包括以下步骤:

20.s1、铜合金/不锈钢复合板的制备

21.采用热等静压或爆炸焊的方式将铜合金板与不锈钢板连接在一起的,得到铜合金/不锈钢复合板;采用铜合金/不锈钢复合板作为水冷单元、进水单元、出水单元和联接单元的热沉主体;所述铜合金板采用铬锆铜、铬青铜或弥散铜中的任意一种。

22.s2、碳基片与无氧铜片的制备

23.机加工碳基片与无氧铜片,碳基片加工后进行超声波清洗、烘烤;所述无氧铜片尺寸均相同,碳基片尺寸也保持一致。

24.s3、水冷单元、进水单元、出水单元的加工

25.s31、将铜合金/不锈钢复合板加工成若干矩形板,矩形板分为三类,分别为水冷单元矩形板、进水单元矩形板、出水单元矩形板。

26.s32、通过机加工方法分别在水冷单元矩形板、进水单元矩形板、出水单元矩形板上加工出矩形流道,在加工该矩形流道的过程中,从铜合金/不锈钢复合板的不锈钢层朝通向合金层的方向,以去除材料方式进行加工,直至加工到铜合金/不锈钢复合板中不锈钢层与铜合金层分界面,使该矩形流道与铜合金层直接接触;矩形流道加工完后,在铜合金层加工出矩形散热片;矩形散热片序列为由若干沿冷却液流向依次布置的矩形散热片组成,矩形散热片的厚度与冷却液流向一致;铜合金的散热性能高于不锈钢,矩形流道直接与铜合金层接触,能够使矩形流道具有更强的换热能力。

27.s33、机加工若干盖板、进出水管;盖板分为三类,分别为水冷单元盖板、进水单元矩盖板和出水单元盖板,进出水管分为两类,分别为短进出水管和长进出水管;所述盖板与进出水管均采用不锈钢材质。

28.s34、采用氩弧焊将盖板和进出水管与对应的矩形板焊接在一起,组成水冷单元热

沉、进水单元热沉和出水单元热沉;其中,水冷单元热沉是将水冷单元盖板焊接在水冷单元矩形板上,在水冷单元矩形板两端分别焊接一个短进出水管,进水单元热沉是将进水单元盖板焊接在进水单元矩形板,进水单元矩形板两端分别焊有一短进出水管和一长进出水管,出水水单元热沉是将出水单元盖板焊接在出水单元矩形板,出水单元矩形板两端分别焊有一短进出水管和一长进出水管。

29.s35、对焊接得到的水冷单元热沉、进水单元热沉和出水单元热沉分别进行退火处理,消除焊接应力。

30.s36、对经退火处理后的水冷单元热沉、进水单元热沉和出水单元热沉的前后表面进行处理,使其外形尺寸符合设计尺寸要求;退火后加工前后平面的目的是消除焊接引起的变形;变形会对钎焊的质量和钎焊工装的使用造成不良影响。

31.s37、分别在水冷单元热沉、进水单元热沉和出水单元热沉上通过钎焊、电子束焊或热等静压方式连接上无氧铜层,并在各无氧铜层上通过钎焊、铸造或电子束焊方式连接上碳基层。无氧铜层由若干块无氧铜片组成,碳基层由若干块碳基片组成,每一片碳基片的下方均设有一片与其长度和宽度相同的无氧铜片;所述无氧铜层的厚度均为1~3mm,相邻的无氧铜层之间留有间隙,间隙宽度范围为0.1~0.7mm;所述碳基层均为片状碳基层,片状碳基层采用石墨或碳/碳复合材料,若为碳/碳复合材料,则碳纤维方向沿片状碳基层的厚度方向。

32.s4、联接单元的加工

33.s41、采用铜合金/不锈钢复合板加工成所需尺寸的联接矩形板。

34.s42、通过机加工方式在联接矩形板的不锈钢层加工出矩形流道,该矩形流道是从铜合金/不锈钢复合板的不锈钢层朝通向合金层的方向,以去除材料方式进行加工,直至加工到铜合金/不锈钢复合板的不锈钢层与铜合金层分界面。该矩形流道与铜合金层直接接触,加强冷却流体换热能力。

35.s43、采用钎焊、电子束焊或热等静压方式,在联接矩形板上安装上无氧铜片,采用钎焊、铸造或电子束焊方式在无氧铜片上安装上碳基片,得到联接单元。

36.s5、整体连接件的组装

37.s51、联接热沉中的矩形流道的进出水口与水冷模块、进水模块、出水模块的进出水管通过氩弧焊连接在一起。

38.s52、加工盖板三,将盖板三通过氩弧焊与联接热沉主体连接,形成完整的u形冷却流道。

39.s53、将整体联接件安装在高场第一壁单元背面上。

40.和现有技术相比,本发明的优点为:

41.(1)本发明中各个冷却流道的截面为矩形,冷却流道内的流体能够与热沉面向的等离子壁面充分接触,具有优秀的排热能力;采用模块化设计,可由调节水冷件的数量与进水单元、出水单元和连接模块组成不同尺寸、规格的高场侧第一壁,满足不同设计需求,便于维修及快速更换损坏部件;同时热沉的不锈钢/铜合金复合板结构既优化了流道机械加工的工艺性,也降低了模块内部和模块之间的焊接难度。

42.(2)本发明所述的水冷件、进水单元、出水单元、联接单元四种水冷模块的热沉主体和盖板均为不锈钢材质,热沉主体与盖板、热沉主体与联接管之间均采用氩弧焊,相比于

铜合金零件之间所采用的电子束焊,不需要真空环境及复杂的焊接工装,焊接之后的热应力变形较小,氩弧焊拥有成熟的焊接技术及焊接工艺性。

43.(3)本发明所述的第一壁结构内部设置有冷却流道,实现了主动水冷结构,可承受更高的热负荷,更快地将热负荷传递至真空室外。本发明所述的冷却流道由不锈钢热沉主体、盖板和端板焊接而成,焊接前即可完成板件零件的机械加工,相比于在热沉主体钻深空形成冷却通道,机械加工工艺性更好,不会出现流道偏离轴线和开孔导致的不同位置材料均匀性不一的问题。

附图说明

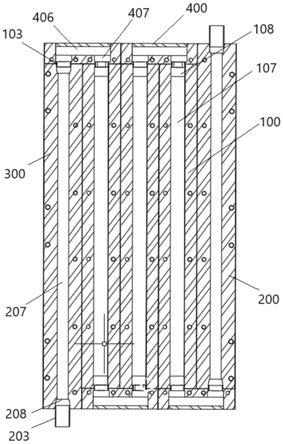

44.图1为本发明的结构示意图;

45.图2为本发明的爆炸结构示意图;

46.图3为本发明的俯视图;

47.图4为水冷单元的爆炸结构示意图;

48.图5为进水单元和出水单元的爆炸结构示意图;

49.图6为联结模块的爆炸结构示意图;

50.图7为本发明的剖面图;

51.图8为本发明的内部冷却流道示意图;

52.图9是冷却流道一中的散热片序列的结构示意图;

53.图10是本发明的加工方法流程图;

54.图11是联接模块的加工流程图;

55.图12是高场第一壁单元的组装示意图。

56.其中:

57.100、水冷单元;101、盖板一,102、水冷热沉主体的不锈钢层,103、o 形联接管,104、水冷热沉主体的不锈钢层,105、无氧铜层一,106、碳基层一,107、竖向流道一,108、斜坡流道一,109、散热片,200、进水单元,201、盖板二,202、进出水热沉主体的不锈钢层,203、进出水管,204、进出水热沉主体的铜合金层,205、无氧铜层二,206、碳基层二,207、竖向流道二,208、斜坡流道二,300、出水单元,400、联接单元,401、盖板三,402、联接热沉主体的不锈钢层,403、联接热沉主体的铜合金层,404、无氧铜层三,405、碳基层三,406、横向流道,407、斜坡流道三,408、联接件一,409、联接件二,410、联接件三,500、支撑模块,601、不锈钢/铜合金复合板,602、流道及散热片序列,603、盖板,604、热沉主体,605、进出水管,606、后平面, 607、前平面,608、无氧铜层与碳基层,609、u形冷却流道,610、环形焊缝。

具体实施方式

58.下面结合附图对本发明做进一步说明:

59.如图1-图3所示的一种采用不锈钢铜合金复合板的托卡马克装置用水冷模块,包括水冷单元100和分别设置在水冷单元100左右两侧的进水单元200与出水单元300。所述水冷单元100的上下两侧分别设有联接单元400。所述水冷单元100、进水单元200、出水单元300和联接单元400连接成矩形板状的高场第一壁单元,高场第一壁单元的正面及背面的形状与高场侧真空壁的形状相适应。优选的,高场第一壁单元面向真空室一侧的壁面轮廓为

多边形,与托卡马克装置的高场侧的圆柱形真空室壁兼容。高场第一壁单元面向等离子体一侧的壁面轮廓为多边形,与等离子体的轮廓兼容。高场第一壁单元面向等离子一侧的壁面材料为碳基层。高场第一壁单元的背面设有支撑模块500。所述水冷单元100与进水单元200、出水单元300并排平行安装。在本实施例中,水冷件的数量为3个,联接单元的数量为4个,进水单元1个,出水单元1个。 3个水冷件和进水单元、出水单元并排平行安装,进水单元和出水单元分别位于水冷单元100的两侧。三个水冷件的上方有两个联接单元,下方有两个联接单元。所述进水单元200及出水单元300的长度比水冷单元100的长度与联接单元400的长度之和大1mm,从而使高场第一壁单元的总体外形为矩形板状。相邻水冷件、联接单元、进水单元及出水单元之间均设有1mm的间隙,用于容纳热变形。

60.如图4所示,所述水冷单元100包括若干依次设置的水冷件。如图5所示,所述水冷件包括由外向内依次设置的盖板一101、水冷热沉主体的不锈钢层102、水冷热沉主体的铜合金层104、无氧铜层一105和碳基层一106,水冷件还包括两个联接管103。如图5所示,所述盖板101、水冷热沉的不锈钢层102、和水冷热沉的铜合金层104共同组成水冷热沉,盖板101和水冷热沉的铜合金层 104分别焊接在水冷热沉主体的不锈钢层102的上下两侧。两个o形联接管103 分别焊接在水冷热沉的不锈钢层102左右两侧的o形联接孔中。水冷热沉上贯穿开设有冷却流道一,所述的冷却流道一包括竖向流道一107和位于竖向流道一两端且与竖向流道一107相连通的两条斜坡流道一108。相邻水冷件安装时存在一个夹角,使高场第一壁单元为多面体结构,与圆柱形的高场侧真空室壁匹配。竖向流道一107沿热沉主体102的长度方向开设。两条斜坡流道一108 与竖向流道一呈一定夹角,将冷却流道一和o形联接管103连接起来。无氧铜层一105设置在水冷热沉面向等离子体的一面上(设为正面)。如图4所示,无氧铜层一105由若干小片的无氧铜片一组成,碳基层一106由若干小片的碳基片一组成,每片碳基片一的下方均有一片长度和宽度相同的无氧铜片作为应力缓冲层。

61.如图5所示,所述进水单元200和出水单元300的结构相同,均包括由外向内依次设置的盖板二201、进出水热沉主体的不锈钢层202、进出水热沉主体的铜合金层204、无氧铜层二205与碳基层二206,除此之外,还包括进出水管203和联接管103。所述盖板二201、进出水热沉主体的不锈钢层202、进出水热沉主体的铜合金层204共同组成进出水热沉。盖板二201、o形联接管 103、进出水管203和进出水热沉主体的铜合金层204分别焊接在进出水热沉主体的不锈钢层202上。进出水热沉上开设有竖向流道二207和位于竖向流道二207两端且与竖向流道二相连通的两条斜坡流道二208。如图5所示,无氧铜层二205由若干小片的无氧铜片二组成,碳基层二206由若干小片的碳基片二组成,每片碳基片二的下方均有一片长度和宽度相同的无氧铜片二作为应力缓冲层。

62.如图2所示,所述联接单元400包括若干个用于联接相邻的水冷件的联接件一408、用于联接进水单元与最左侧的水冷件的联接件二409和用于联接最右侧的水冷件与出水单元的联接件三410。如图6和图7所示,所述联接件一 408、联接件二409和联接件三410的结构相同,均包括由外向内依次设置的盖板三401、联接热沉主体的不锈钢层402、联接热沉主体的铜合金层403、无氧铜层三404与碳基层三405。盖板三401、联接热沉主体的不锈钢层402、联接热沉主体的铜合金层403共同组成联接热沉。所述盖板三401和联接热沉主体的铜合金层403均焊接在联接热沉主体的不锈钢层402上。无氧铜层三404 由若干小片的无氧铜片三组成,碳基层三405由若干小片的碳基片三组成,每片碳基片三的下方均有一片与其长

度和宽度相同的无氧铜片三作为应力缓冲层。所述联接热沉上开设有u形冷却流道。所述u形冷却流道包括横向流道 406和两条斜坡流道三407。u形冷却流道的两进出水口与两斜坡流道相联通,且位于联接单元的同一端面。

63.进一步的,所述无氧铜层一105通过钎焊与端板一104相连,无氧铜层一 105与碳基层一106通过钎焊或铸造相连;所述无氧铜层二205通过钎焊与端板二204相连,无氧铜层二205与碳基层二206通过钎焊或铸造相连;所述无氧铜层三404通过钎焊与端板三403相连,无氧铜层三404与碳基层三405通过钎焊或铸造相连。无氧铜层一、无氧铜层二和无氧铜层三均作为热应力缓冲层使用。所述无氧铜层一105、无氧铜层二205和无氧铜层三404设置在各个热沉面向等离子体的面上。所述水冷热沉的铜合金层104、进出水热沉的铜合金层204和联接热沉的铜合金层403均采用强度、导热性能及热稳定性优异的铜合金材料,优选为铬锆铜、铬青铜或弥散铜。所述无氧铜层一105、无氧铜层二205和无氧铜层三404的厚度均为1~3mm,相邻的无氧铜层之间留有间隙,间隙宽度范围为0.1~0.7mm;所述碳基层一106、碳基层二206和碳基层三405均为片状碳基层,片状碳基层采用高导热石墨或碳/碳复合材料,若为碳/碳复合材料,则碳纤维方向沿片状碳基层的厚度方向。相邻水冷件的片状碳基层的表面高度相同。

64.如图1和图3所示,所述高场第一壁单元通过支撑模块500安装与托卡马克装置真空室壁面上,支撑模块500安装于高场第一壁单元的背面。

65.如图7和图8所示,所述水冷件两端的o形联接孔中均焊接有o形联接管103,进出水单元一端的o形联接孔焊接有o形联接管103,另一端焊接有进出水管203。所述o形联接管103另一端插入到联接热沉的o形联接孔中且与联接热沉的不锈钢层402通过氩弧焊连接相连,形成密封焊缝。o形联接管 103用于将相邻的水冷件、最左侧的水冷件与进水单元、最右侧的水冷件与出水单元中的流道连通,进而在整个高场第一壁单元内形成连续、流畅的流道。进水单元200的进出水管203与真空室内的冷却水管相连,进水单元200的冷却流道一通过联接管103与联接件二中的u形冷却流道的一个o形联接孔相连通,u形冷却流道的另一个o形联接孔通过o形联接管103与紧挨进水单元的水冷件的冷却流道的一端相连,该直水冷流道一的另一端通过一o形联接管103与一个联接件一的u形冷却流道的一端相连,该u形冷却流道的另一端通过o形联接管103与相邻的水冷件的水冷流道一相连通。以此类推,各个水冷件的直水冷流道一通过多个联接件一连通起来。最右侧的水冷件的直水冷流道一通过联接件三与出水单元300中的水冷流道相连通。

66.第一壁表面分布有不均匀的热负荷,根据热负荷的大小把面向等离子体区域划分为高热负荷区域和低热负荷区域,为了进一步加强高热负荷区域的散热能力,如图9所示,本发明在冷却流道一、冷却流道二和u形冷却流道内均设置有矩形散热片序列109,该散热片序列由若干沿冷却液流向依次布置的矩形散热片组成,且矩形散热片的厚度与冷却液流向一致。

67.如图10-图12所示,本发明还涉及一种上述水冷模块的加工方法,该方法包括以下步骤:

68.s1、铜合金/不锈钢复合板的制备

69.采用热等静压或爆炸焊的方式将铜合金板与不锈钢板连接在一起的,得到铜合金/不锈钢复合板601;采用铜合金/不锈钢复合板601作为水冷单元、进水单元、出水单元和

联接单元的热沉主体604;所述铜合金板采用铬锆铜、铬青铜或弥散铜中的任意一种。

70.s2、碳基片与无氧铜片的制备

71.机加工碳基片与无氧铜片,碳基片加工后进行超声波清洗、烘烤;所述无氧铜片尺寸均相同,各碳基片尺寸也保持一致。

72.s3、水冷单元、进水单元、出水单元的加工

73.s31、将铜合金/不锈钢复合板601加工成若干矩形板,矩形板分为三类,分别为水冷单元矩形板、进水单元矩形板、出水单元矩形板。

74.s32、通过机加工方法分别在水冷单元矩形板、进水单元矩形板、出水单元矩形板上加工出矩形流道,在加工该矩形流道的过程中,从铜合金/不锈钢复合板的不锈钢层朝通向合金层的方向,以去除材料方式进行加工,直至加工到铜合金/不锈钢复合板中不锈钢层与铜合金层分界面,使该矩形流道与铜合金层直接接触;矩形流道加工完后,在铜合金层加工出矩形散热片,流道及散热片序列如图10所示;矩形散热片序列为由若干沿冷却液流向依次布置的矩形散热片组成,矩形散热片的厚度与冷却液流向一致;铜合金的散热性能高于不锈钢,矩形流道直接与铜合金层接触,能够使矩形流道具有更强的换热能力。

75.s33、机加工若干盖板603、进出水管605;盖板分为三类,分别为水冷单元盖板、进水单元矩盖板和出水单元盖板,进出水管分为两类,分别为短进出水管和长进出水管;所述盖板603与进出水管605均采用不锈钢材质。

76.s34、采用氩弧焊将盖板和进出水管与对应的矩形板焊接在一起,组成水冷单元热沉、进水单元热沉和出水单元热沉;其中,水冷单元热沉是将水冷单元盖板焊接在水冷单元矩形板上,在水冷单元矩形板两端分别焊接一个短进出水管,进水单元热沉是将进水单元盖板焊接在进水单元矩形板,进水单元矩形板两端分别焊有一短进出水管和一长进出水管,出水水单元热沉是将出水单元盖板焊接在出水单元矩形板,出水单元矩形板两端分别焊有一短进出水管和一长进出水管。

77.s35、对焊接得到的水冷单元热沉、进水单元热沉和出水单元热沉分别进行退火处理,消除焊接应力。

78.s36、对经退火处理后的水冷单元热沉、进水单元热沉和出水单元热沉的前平面607和后平面606进行处理,使其外形尺寸符合设计尺寸要求;退火后加工前后平面的目的是消除焊接引起的变形;变形会对钎焊的质量和钎焊工装的使用造成不良影响。

79.s37、如图10所示,分别在各个热沉主体上焊接上无氧铜层与碳基层608。分别在水冷单元热沉、进水单元热沉和出水单元热沉上通过钎焊、电子束焊或热等静压方式连接上无氧铜层,并在各无氧铜层上通过钎焊、铸造或电子束焊方式连接上碳基层。无氧铜层由若干块无氧铜片组成,碳基层由若干块碳基片组成,每一片碳基片的下方均设有一片与其长度和宽度相同的无氧铜片;所述无氧铜层的厚度均为1~3mm,相邻的无氧铜层之间留有间隙,间隙宽度范围为0.1~0.7mm;所述碳基层均为片状碳基层,片状碳基层采用石墨或碳/碳复合材料,若为碳/碳复合材料,则碳纤维方向沿片状碳基层的厚度方向。

80.s4、联接单元的加工,联接单元的加工流程如图11和图12所示。

81.s41、采用铜合金/不锈钢复合板加工成所需尺寸的联接矩形板。

82.s42、通过机加工方式在联接矩形板的不锈钢层加工出矩形流道609,该矩形流道是从铜合金/不锈钢复合板的不锈钢层朝通向合金层的方向,以去除材料方式进行加工,直

至加工到铜合金/不锈钢复合板的不锈钢层与铜合金层分界面。该矩形流道与铜合金层直接接触,加强冷却流体换热能力。矩形流道的端口处设有环形焊缝610,用于连接水冷单元。

83.s43、采用钎焊、电子束焊或热等静压方式,在联接矩形板上安装上无氧铜片,采用钎焊、铸造或电子束焊方式在无氧铜片上安装上碳基片,得到联接单元。

84.s5、整体连接件的组装

85.s51、联接热沉中的矩形流道的进出水口与水冷模块、进水模块、出水模块的进出水管通过氩弧焊连接在一起。

86.s52、加工盖板三,将盖板三通过氩弧焊与联接热沉主体连接,形成完整的u形冷却流道。

87.s53、如图12所示,将整体联接件安装在高场第一壁单元背面上。

88.本发明的创新点为:

89.(1)本发明所述的第一壁内部设置的冷却流道的横截面为矩形,接触面积大,冷却流道内流体与面向的等离子壁面充分接触,其主要换热面是与铜合金接触的前端面,换热效果好;采用模块化设计,可通过调节水冷件的数量与进水单元、出水单元和连接模块组成不同尺寸、规格的高场侧第一壁,满足不同设计需求,便于维修及快速更换损坏部件;同时水冷热沉的爆炸焊复合板结构既优化了流道机械加工的工艺性,也降低了焊接难度。

90.(2)本发明所述的第一壁结构采用模块化设计,每个面积较大、形状复杂的高场第一壁单元均由若干面积较小、形状简单的水冷模块组成,降低了水冷热沉、无氧铜片及碳基片的焊接难度,减少了碳基层在焊接时出现裂缝的概率,提高了工艺性。

91.(3)本发明所述的水冷件、进水单元、出水单元、联接单元四种水冷模块的热沉为不锈钢/铜合金复合板,不锈钢板件之间均采用氩弧焊,不锈钢板与铜合金板间可采用热等静压或爆炸焊,相比于铜合金零件之间所采用的电子束焊或钎焊,不需要真空环境及复杂的焊接工装,焊接之后的热应力变形较小,氩弧焊拥有成熟的焊接技术及焊接工艺性。

92.(4)本发明所述的第一壁结构内部设置有冷却流道,实现了主动水冷结构,可承受更高的热负荷,更快地将热负荷传递至真空室外。本发明所述的冷却流道由不锈钢热沉主体、盖板和端板焊接而成,焊接前即可完成板件零件的机械加工,相比于在热沉主体钻深空形成冷却通道,机械加工工艺性更好,不会出现流道偏离轴线和开孔导致的不同位置材料均匀性不一的问题。

93.本发明采用碳基材料/无氧铜与热沉焊接的工艺,可以有效降低高场第一壁的接触热阻;采用不锈钢/铜合金复合板作为热沉时,可在热沉内设计敞开的矩形流道,并通过氩弧焊焊接矩形流道的后背板形成封闭的冷却流道,从而有效提高冷却流道的排热能力。此外,采用铜合金(如铬锆铜、铬青铜或弥散铜等)作为热沉材料,由于焊接碳基片、无氧铜片时的温度高于铜合金的再结晶问题,会引起铜合金机械强度严重退化,影响热沉正常使用;不锈钢的再结晶温度高于焊接温度,经过焊接过程中的高温之后依然有良好的力学性能,可以弥补铜合金的性能退化,因此采用不锈钢/铜合金作为热沉是解决热沉材料高温性能退化难题的有效技术方案。此外,铜合金的焊接需要专用的真空钎焊炉或电子束焊设备,因此高场第一壁的尺寸、结构受到真空钎焊炉或电子束焊接设备的真空室尺寸的限制,且电子束焊、钎焊焊接难度较大,采用不锈钢/ 铜合金复合板作为热沉时,热沉的焊缝可全部设置在不锈钢/铜合金复合板的不锈钢层,此时采用氩弧焊可完成热沉焊接,避免了对复杂

焊接设备的依赖,提高了焊接工艺性,降低了成本。

94.综上所述,本发明不仅具有优秀的排热能力,内部流道连续、流畅,流阻较少;还采用模块化设计,可由若干水冷模块组成不同尺寸、规格的高场侧第一壁,满足不同设计需求,同时便于维修及快速更换损坏部件。相比较与铜合金热沉,不锈钢的机械性能在高温下仍能保持稳定,因此,在经历热沉、无氧铜层及碳基层焊接过程中的高温后,该不锈钢/铜合金复合板热沉仍能保持足够的强度,避免了热沉机械性能的退化;不锈钢/铜合金复合板热沉在组装、加工过程中仅使用氩弧焊就可完成,避免了电子束焊、钎焊所使用的复杂焊接设备以及焊接设备生产能力对该高场第一壁单元尺寸的限制,降低了焊接难度,提高了工艺性;本发明专利的热沉可采用矩形冷却流道,优化了流道机械加工的工艺性,相比较与圆柱形的冷却流道,其排热能力更优秀。

95.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1