电动汽车双流体热交换器的制作方法

1.本发明涉及电动汽车空调热交换技术领域,特别涉及电动汽车双流体热交换器。

背景技术:

2.随着全球变暖和臭氧破坏的加剧,传统冷媒的替代迫在眉睫,r744是一种自然工质,具有环境友好的特点,另外由于其物理特性,r744空调系统具有换热效率高的优势和工作压力高的特点。r744换热器是一种适用于r744汽车空调系统的换热器装置。

3.然而,常规冷媒的汽车空调系统中叠片式换热器的耐爆破压力低;而r744汽车空调系统工作压力高,常规叠片式换热器不能满足耐压要求。因此,r744换热器需要用到微通道扁管,以满足工作压力高的要求。

4.按照冷媒区域划分,r744换热器在结构上分为冷媒侧和冷却液侧。

5.对于冷却液侧,壳体主要有铝和塑料两种方案:

6.全铝壳体的换热器采用一体焊接,具有产品重量大,内部芯体钎焊困难,容易内漏的缺点;因为壳体为全铝,导热好,容易和外界环境换热,会有热量散失,降低本身的换热器性能。

7.全塑料式壳体的换热器,壳体为分体式,需要激光焊或者摩擦焊进行密封,工艺成本高,且容易泄漏。

8.对于冷媒侧,现有方案为贯穿式多层板结构,内侧多层板构成冷媒流动通道,最外层板形成密封,每层板之间的焊接面积小,爆破压力低,耐久性能差。

9.随着电动汽车的发展,汽车对采暖和制冷的需求越来越大,常规换热器冷媒和冷却液采用同向流或者逆向流的换热设计,其换热量难以满足热量和冷量需求。

10.因此,如何解决常规换热器换热能力低,如何解决全铝水壳焊接困难,容易内漏,重量大的问题成为本领域技术人员急需解决的技术问题。

技术实现要素:

11.有鉴于现有技术的上述缺陷,本发明提供电动汽车双流体热交换器,实现的目的是解决现有技术换热能力低,焊接面小,一体式焊接困难,易泄漏,耐久性能差的问题,使换热器具有换热能力强,耐压高的特点和优势。

12.为实现上述目的,本发明公开了电动汽车双流体热交换器,包括带有冷却液进口和冷却液出口的外壳,以及设置在所述外壳内,与冷媒进口和冷媒出口连接形成热交换盘管的若干微通道扁管;所述冷却液进口和所述冷却液出口与所有所述微通道扁管间间隙连通形成冷却液通道。

13.其中,每一所述微通道扁管均为横截面呈圆角矩形或腰形的管道,且横截面的宽度尺寸是高度尺寸的3倍以上;

14.若干所述微通道扁管被分成偶数组;每一组的若干所述微通道扁管均包括偶数根所述微通道扁管,且均沿高度方向平行设置;

15.两组以上所述微通道扁管均沿宽度方向平行设置,且除第一组的若干所述微通道扁管中的第一根所述微通道扁管和最后一组的若干所述微通道扁管中的最后一根所述微通道扁管外,其它所有组的若干所述微通道扁管中的第一根所述微通道扁管和最后一根所述微通道扁管均分别与相邻两组若干所述微通道扁管中的最后一根所述微通道扁管或者第一根所述微通道扁管连接,形成单流道的所述热交换盘管;

16.每一所述微通道扁管的两端均分别设置在顶部主片和底部主片;

17.每一组若干所述微通道扁管中,第一根所述微通道扁管和最后一根所述微通道扁管均分别固定在所述顶部主片的单管固定孔,除第一根所述微通道扁管和最后一根所述微通道扁管之外的其它所述微通道扁管均以相邻的两根所述微通道扁管为一组固定在所述顶部主片的双管固定孔;

18.每一组若干所述微通道扁管从第一根所述微通道扁管至最后一根所述微通道扁管均以相邻的两根所述微通道扁管为一组固定在所述底部主片的双管固定孔;

19.所述顶部主片和所述底部主片对应每一所述微通道扁管开口的一面分别设有顶部封盖和底部封盖;

20.所述顶部封盖对应每一所述双管固定孔均设有管间回流槽,对应所有所述微通道扁管中第一组的若干所述微通道扁管中的第一根所述微通道扁管和最后一组的若干所述微通道扁管中的最后一根所述微通道扁管分别设有与所述冷媒进口和所述冷媒出口连接的安装孔,对应除第一组的若干所述微通道扁管中的第一根所述微通道扁管和最后一组的若干所述微通道扁管中的最后一根所述微通道扁管外,其它所有组的若干所述微通道扁管中的第一根所述微通道扁管和最后一根所述微通道扁管分别与相邻两组若干所述微通道扁管中的最后一根所述微通道扁管或者第一根所述微通道扁管连接的位置均设有组间回流槽;

21.所述底部封盖对应每一所述双管固定孔均设有管间回流槽。

22.优选的,每两根相邻的所述微通道扁管之间均设有散热带。

23.优选的,所述顶部主片朝外的一面设有包括所述冷媒进口和所述冷媒出口的法兰;

24.所述法兰的所述冷媒进口和所述冷媒出口与所述顶部封盖的所述单管固定孔之间均设有插入管,通过所述插入管分别与第一组的若干所述微通道扁管中的第一根所述微通道扁管和最后一组的若干所述微通道扁管中的最后一根所述微通道扁管连通。

25.优选的,所述外壳内对应每两组所述微通道扁管之间均设有分隔板,将所述外壳内对应每一组所述微通道扁管的所述冷却液通道均隔成一个散热间;

26.每两个相邻的所述散热间之间均通过冷却液通过口连通,且每两个相邻的所述冷却液通过口均互相错开布置,即分别位于相应的所述分隔板与所述顶部主片之间和相应的所述分隔板与所述底部主片之间。

27.更优选的,所述外壳内,所述外壳两侧的所述冷却液进口和所述冷却液出口与相应的第一组的若干所述微通道扁管之间,以及最后一组的若干所述微通道扁管之间均设有均流侧板;

28.每一所述均流侧板均设有冷却液通过口,且每一所述均流侧板的所述冷却液通过口均与相应的第一组的若干所述微通道扁管和第二组的若干所述微通道扁管之间的所述

分隔板的所述冷却液通过口,或者相应的最后一组的若干所述微通道扁管和最后第二组的若干所述微通道扁管之间的所述分隔板的所述冷却液通过口互相错开布置。

29.优选的,所述外壳是对应所述主片的位置设有开口的箱形结构;所述外壳开口处与所述主片之间通过密封圈密封。

30.本发明的有益效果:

31.本发明采用了冷媒多回路流动,冷却液侧也可多回路流动方式,通过加快冷媒和冷却液流动速度,可以大大提升冷媒和冷却液之间的换热器能力。

32.本发明的应用改善了全铝水壳焊接困难,容易内漏,重量重的缺点;改善了全塑料壳体工艺加工成本高的缺点。

33.本发明采用非贯穿式多层板结构,解决了焊接面小,焊接困难,易泄漏,强度低的问题,具有耐压高的特点和优势。

34.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

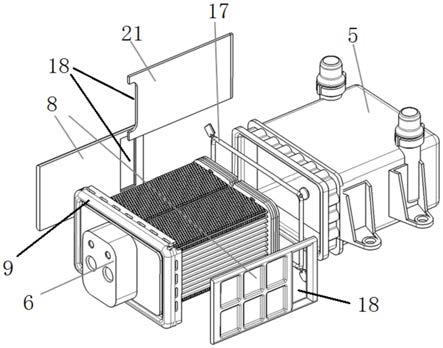

35.图1示出本发明一实施例的外形结构示意图。

36.图2示出本发明一实施例的爆炸结构示意图。

37.图3示出本发明一实施例中多组微通道扁管的上下对称纵向剖面结构示意图。

38.图4示出本发明一实施例中一组微通道扁管的结构示意图。

39.图5示出本发明一实施例中一组微通道扁管的纵向剖面结构示意图。

40.图6示出本发明一实施例去掉外壳的结构示意图。

41.图7示出本发明一实施例中冷却液流动示意图。

具体实施方式

42.实施例

43.如图1至图7所示,电动汽车双流体热交换器,包括带有冷却液进口1和冷却液出口2的外壳5,以及设置在外壳5内,与冷媒进口3和冷媒出口4连接形成热交换盘管的若干微通道扁管7;冷却液进口1和冷却液出口2与所有微通道扁管7间间隙连通形成冷却液通道。

44.其中,每一微通道扁管7均为横截面呈圆角矩形或腰形的管道,且横截面的宽度尺寸是高度尺寸的3倍以上;

45.若干微通道扁管7被分成偶数组;每一组的若干微通道扁管7均包括偶数根微通道扁管7,且均沿高度方向平行设置;

46.两组以上微通道扁管7均沿宽度方向平行设置,且除第一组的若干微通道扁管7中的第一根微通道扁管7和最后一组的若干微通道扁管7中的最后一根微通道扁管7外,其它所有组的若干微通道扁管7中的第一根微通道扁管7和最后一根微通道扁管7均分别与相邻的两组若干微通道扁管7中的最后一根微通道扁管7或者第一根微通道扁管7连接,形成单流道的热交换盘管;

47.即除第一组的若干微通道扁管7和最后一组的若干微通道扁管7以外,其它所有组的若干微通道扁管7中的第一根微通道扁管7均与前一组若干微通道扁管7中的第一根微通

道扁管7或者最后一根微通道扁管7连接;

48.而其它所有组的若干微通道扁管7中的最后一根微通道扁管7均与后一组若干微通道扁管7中的第一根微通道扁管7或者最后一根微通道扁管7连接;

49.通过上述连接方式,将若干组微通道扁管7首尾相连,形成单流道的热交换盘管。

50.每一微通道扁管7的两端均分别设置在顶部主片9和底部主片10;

51.每一组若干微通道扁管7中,第一根微通道扁管7和最后一根微通道扁管7均分别固定在顶部主片9的单管固定孔11,除第一根微通道扁管7和最后一根微通道扁管7之外的其它微通道扁管7均以相邻的两根微通道扁管7为一组固定在顶部主片9的双管固定孔12;

52.每一组若干微通道扁管7从第一根微通道扁管7至最后一根微通道扁管7均以相邻的两根微通道扁管7为一组固定在底部主片10的双管固定孔12;

53.顶部主片9和底部主片10对应每一微通道扁管7开口的一面分别设有顶部封盖13和底部封盖14;

54.顶部封盖13对应每一双管固定孔12均设有管间回流槽,对应所有微通道扁管7中第一组的若干微通道扁管7中的第一根微通道扁管7和最后一组的若干微通道扁管7中的最后一根微通道扁管7分别设有与冷媒进口3和冷媒出口4连接的安装孔,对应除第一组的若干微通道扁管7中的第一根微通道扁管7和最后一组的若干微通道扁管7中的最后一根微通道扁管7外,其它所有组的若干微通道扁管7中的第一根微通道扁管7和最后一根微通道扁管7与相邻两组若干微通道扁管7中的最后一根微通道扁管7或者第一根微通道扁管7连接的位置均设有组间回流槽;

55.底部封盖14对应每一双管固定孔12均设有管间回流槽。

56.本发明的原理如下:

57.本发明采用非贯穿结构固定微通道扁管7,顶部主片9和底部主片10的功能是与微通道扁管7配合固定,顶部封盖13和底部封盖14带有凸包结构形成管间回流槽、组间回流槽,与相应的顶部主片9和底部主片10装配后形成密封结构,完成冷媒侧的密封;

58.微通道扁管7通过顶部封盖13和底部封盖14形成单流道的热交换盘管,即s型流动通道s-flow,可以提升冷媒流速,提高冷媒的换热系数和换热能力,提升换热效果。

59.在某些实施例中,每两根相邻的微通道扁管7之间均设有散热带15。

60.在某些实施例中,顶部主片9朝外的一面设有包括冷媒进口3和冷媒出口4的法兰6;

61.法兰6的冷媒进口3和冷媒出口4与顶部封盖13的单管固定孔11之间均设有插入管16,通过插入管16分别与第一组的若干微通道扁管7中的第一根微通道扁管7和最后一组的若干微通道扁管7中的最后一根微通道扁管7连通。

62.在某些实施例中,外壳5内对应每两组微通道扁管7之间均设有分隔板21,将外壳5内对应每一组微通道扁管7的冷却液通道均隔成一个散热间;

63.每两个相邻的散热间之间均通过冷却液通过口18连通,且每两个相邻的冷却液通过口18均互相错开布置,即分别位于相应的分隔板21与顶部主片9之间和相应的分隔板21与底部主片10之间。

64.在某些实施例中,外壳5内,外壳5两侧的冷却液进口1和冷却液出口2与相应的第一组的若干微通道扁管7之间,以及最后一组的若干微通道扁管7之间均设有均流侧板8;

65.每一均流侧板8均设有冷却液通过口18,且每一均流侧板8的冷却液通过口18均与相应的第一组的若干微通道扁管7和第二组的若干微通道扁管7之间的分隔板21的冷却液通过口18,或者相应的最后一组的若干微通道扁管7和最后第二组的若干微通道扁管7之间的分隔板21的冷却液通过口18互相错开布置。

66.在实际应用中,分隔板21和均流侧板8的作用有三点:

67.一、填充冷媒侧芯体和外壳之间的空隙,防止冷却液在空隙中流动,提升换热效果,内壳体;

68.二、对双侧扁管进行阻隔,与外壳配合,分隔冷却液流动空间,达到改变冷却液流程,强化换热的目的;

69.三、通过互相错开布置的冷却液通过口18,用于冷却液的流入和导出,避免了冷却液的横向流动。

70.在某些实施例中,外壳5是对应主片9的位置设有开口的箱形结构;外壳5开口处与主片9之间通过密封圈17密封。

71.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1