一种应用于热泵系统的喷雾式蒸发器装置的制作方法

1.本实用新型涉及蒸发器技术领域,具体涉及一种应用于热泵系统的喷雾式蒸发器装置。

背景技术:

2.蒸发器是中央空调和热泵的重要组成部分,目前的蒸发器大多采用满液式蒸发,冷媒从蒸发器底部进入,受热后冷媒蒸汽从蒸发器顶部排出,蒸发器换热管始终完全浸泡在冷媒中。但是这种蒸发器冷媒充注量大,由于液体静压作用冷媒底部蒸发温度升高,冷媒蒸汽携带冷媒液体,润滑油的回收也比较困难;再有冷媒本身的热物性决定了采用满液式蒸发效率很低,造成蒸发器体积庞大,运行效率低。

技术实现要素:

3.为了克服上述现有技术的缺点,本实用新型的目的在于提供了一种应用于热泵系统的喷雾式蒸发器装置,减少了冷媒充注量,减少了蒸发器生产制造成本,具有更高效,更安全的优点。

4.为了达到上述目的,本实用新型采取的技术方案为:

5.一种应用于热泵系统的喷雾式蒸发器装置,包括蒸发器壳体3,蒸发器壳体3两端和蒸发器封头2连接形成密闭容器,一端的蒸发器封头2上设置有热工质进口1,另一端的蒸发器封头2上设置有热工质出口8,热工质进口1、热工质出口8和密闭容器连通;

6.蒸发器壳体3顶部高点设有冷媒蒸汽逸出口4;蒸发器壳体3内部设置有分配管10及蒸发器换热管7,分配管10位于蒸发器换热管7上方或侧方,分配管10和冷媒液体进口5连接,冷媒液体进口5位于蒸发器换热管7上方或侧方,分配管10上均匀分布有冷媒液体喷嘴6;蒸发器壳体3底部低点设置的冷媒液体排放口9和密闭容器连通。

7.热工质由热工质进口1进入喷雾式蒸发器,热工质进入蒸发器换热管7没走管程;冷媒液体经冷媒液体进口5及分配管10进入喷雾式蒸发器,冷媒经冷媒液体喷嘴6雾化后分布在喷雾式蒸发器空间或者附着于蒸发器换热器管7表面,处于壳程;蒸发器换热管7内热工质与覆盖于其管壁的细小液滴进行换热,实现膜态沸腾;悬浮在蒸发器换热管7之间的细小液滴实现空间蒸发,形成分层次的双蒸发,喷雾式蒸发器不需要满液;冷媒液体和热工质经过换热后,热工质由热工质出口8流出喷雾式蒸发器,冷媒液体受热蒸发由冷媒蒸汽逸出口4排出喷雾式蒸发器,少量剩余未蒸发冷媒液体由冷媒液体排放口9排出喷雾式蒸发器。

8.所述的冷媒液体喷嘴6为压力雾化喷嘴、离心式雾化喷嘴或双流雾化喷嘴,冷媒被雾化成直径为20-60μm的液滴。

9.所述的冷媒液体喷嘴6将冷媒雾化后液滴的喷射方向设置为与与蒸发器换热管7垂直,冷媒经过冷媒液体喷嘴6的初始速度和位置设置保证冷媒雾化后的液滴能覆盖整个蒸发器换热管7壁面;在冷媒流量和喷射速度确定的前提下,冷媒液体喷嘴6与蒸发器换热管7的距离也应保证冷媒液滴蒸发的时间和气泡溢出的空间。

10.所述的蒸发器换热管7采用光管,错列布置,光管间距既要能保证总的换热面积的需求,也要保证冷媒液滴的状态。

11.所述的一种应用于热泵系统的喷雾式蒸发器装置为立式结构或卧式结构;采用立式结构时,冷媒液体进口5及分配管10位于蒸发器换热管7侧部,蒸发器换热管7竖直布置,热工质进口1位于顶端的蒸发器封头2上,热工质出口8位于底端的蒸发器封头2上;采用卧式结构时,冷媒液体进口5及分配管10位于蒸发器换热管7顶部,蒸发器换热管7水平布置。

12.本实用新型的有益效果为:

13.冷媒液体由冷媒液体进口5进入分配管10经冷媒液体喷嘴6雾化成细小液滴,覆盖于蒸发器换热管7,蒸发器换热管7内热工质与覆盖于其管壁的细小液滴进行换热,实现膜态沸腾;较小的液滴悬浮在蒸发器换热管7之间,实现空间蒸发,这种分层次的双蒸发技术极大的提高了换热系数,缩短蒸发时间,在换热量一定的前提下极大的减少了蒸发器换热管7的面积,节省了换热管的布置空间,有效缩小了蒸发器的外形尺寸,大大降低了蒸发器的生产制造成本。

14.冷媒液体喷嘴6冷媒雾化后的液滴的喷射方向设置为与与蒸发器换热管7垂直,冷媒经过冷媒液体喷嘴6的初始速度和位置设置保证了冷媒雾化后的液滴能覆盖整个蒸发器换热管7壁面;也保证了液滴蒸发的时间和气泡溢出的空间。

15.蒸发器换热管7采用光管,错列布置,光管间距既保证了总的换热面积的需求,也保证了冷媒液滴的状态,保证了换热效果。

16.冷媒液体喷嘴6的冷媒喷入量保证了足够的冷媒需求量,不会出现冷媒量过少,热工质的热量无法完全吸收,也避免了冷媒不能完成蒸发,大量在蒸发器底部堆积的情况。冷媒的需求量大大少于满液式蒸发器,降低了蒸发器成本。

17.喷雾式蒸发器底部堆积的少量冷媒液体浸没底部几排蒸发器换热管7或蒸发器换热管7底部一小段,会形成一个小型的“满液式蒸发器”效应,也不会对蒸发提整体换热造成影响。

附图说明

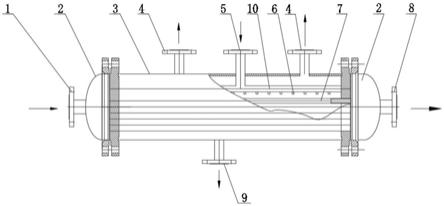

18.图1为实施例1卧式结构的立面结构示意图。

19.图2为实施例1卧式结构的截面结构示意图。

20.图3为实施例2立式结构的立面结构示意图。

21.图4为实施例2立式结构的截面结构示意图。

具体实施方式

22.下面结合实施例和附图对本实用新型做详细描述。

23.实施例1,参照图1、图2,一种应用于热泵系统的喷雾式蒸发器装置,为卧式结构,包括蒸发器壳体3,蒸发器壳体3两端和蒸发器封头2利用法兰和管板采用螺栓连接形成密闭容器,一端的蒸发器封头2上设置有热工质进口1,另一端的蒸发器封头2上设置有热工质出口8,热工质进口1、热工质出口8和密闭容器连通;

24.蒸发器壳体3顶部高点设有冷媒蒸汽逸出口4;蒸发器壳体3内部设置有分配管10及蒸发器换热管7,分配管10和冷媒液体进口5连接,冷媒液体进口5及分配管10位于蒸发器

换热管7顶部,蒸发器换热管7水平布置,分配管10上均匀分布有冷媒液体喷嘴6;蒸发器壳体3底部低点设置的冷媒液体排放口9和密闭容器连通。

25.实施例2,参照图3、图4,一种应用于热泵系统的喷雾式蒸发器装置,为立式结构,包括蒸发器壳体3,蒸发器壳体3两端和蒸发器封头2利用法兰和管板采用螺栓连接形成密闭容器,顶端的蒸发器封头2上设置有热工质进口1,底端的蒸发器封头2上设置有热工质出口8,热工质进口1、热工质出口8和密闭容器连通;

26.蒸发器壳体3顶部高点设有冷媒蒸汽逸出口4;蒸发器壳体3内部设置有分配管10及蒸发器换热管7,分配管10和冷媒液体进口5连接,冷媒液体进口5及分配管10位于蒸发器换热管7侧部,蒸发器换热管7竖直布置,分配管10上均匀分布有冷媒液体喷嘴6;蒸发器壳体3底部低点设置的冷媒液体排放口9和密闭容器连通。

27.所述的冷媒液体喷嘴6为压力雾化喷嘴、离心式雾化喷嘴或双流雾化喷嘴,冷媒被雾化成直径为20-60μm的液滴,更利于吸收热量后蒸发成冷凝气体。

28.所述的冷媒液体喷嘴6将冷媒雾化后液滴的喷射方向设置为与与蒸发器换热管7垂直,冷媒经过冷媒液体喷嘴6的初始速度和位置设置保证冷媒雾化后的液滴能覆盖整个蒸发器换热管7壁面,避免了液滴流量过大,蒸发器换热管7壁面覆盖的液膜厚度增加,影响传热效果,不利于气泡产生,如果速度过大,蒸发器换热管7之间会产生片状流,也会影响冷媒蒸发;在冷媒流量和喷射速度确定的前提下,冷媒液体喷嘴6与蒸发器换热管7的距离也应保证冷媒液滴蒸发的时间和气泡溢出的空间。

29.所述的蒸发器换热管7采用光管,错列布置,光管间距既要能保证总的换热面积的需求,也要保证冷媒液滴的状态,保证换热效果。

30.所述的冷媒液体喷嘴6的冷媒喷入量保证足够的冷媒需求量,不会出现冷媒量过少,热工质的热量无法完全吸收,也避免了冷媒不能完成蒸发,大量在蒸发器底部堆积的情况。

31.本实用新型的工作原理为:

32.热工质由热工质进口封头1进入蒸发器换热管7,由热工质出口封头8流出换热器,在蒸发器换热管7中释放出热量;冷媒液体由冷媒液体进口5进入分配管10经冷媒液体喷嘴6雾化成细小液滴,覆盖于蒸发器换热管7,蒸发器换热管7内热工质与覆盖于其管壁的细小液滴进行换热,实现膜态沸腾;悬浮在蒸发器换热管7之间的细小液滴实现空间蒸发,这种分层次的双蒸发技术极大的提高了换热系数,缩短蒸发时间,在换热量一定的前提下极大的减少了蒸发器换热管7的面积;同时喷雾式蒸发器不需要满液,大大减少了冷媒注入量;蒸发器底部仅会有少量的冷媒液体积存,克服了冷媒大量积存,最底部冷媒由于静压作用而导致蒸发温度升高;底部几排蒸发器换热管7或蒸发器换热管7底部一小段和少量积存的冷媒液体可形成一种类似于满液式蒸发器的效果;冷媒蒸发过程产生的气泡不会受到大量冷媒液体的阻碍;

33.细小液滴蒸发由冷媒蒸汽逸出口4逸出,少量剩余未蒸发冷媒液体由冷媒液体排放口9排出喷雾式蒸发器,随着冷媒蒸汽的润滑油一并进入热泵系统的压缩机,一般在压缩机出口设置油分离器进行分离。整个过程换热系数更高,冷媒蒸气的产生、逸出更加合理,冷媒液体的注入总量更是远远少于满液式蒸发器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1