冷却装置的制作方法

本发明涉及一种冷却装置。更具体地,本发明涉及一种包括冷却回路的冷却装置以及一种通过使用冷却装置的冷却回路进行冷却的方法,尤其涉及被配置为在主动和被动冷却模式下运行的冷却装置。

背景技术:

1、包括冷却回路的冷却装置通常用在供暖、通风和空调设备(heating,ventilation,and air conditioning devices,hvac)等中,以降低房间和/或机柜中的温度。在这种冷却装置的主动冷却模式期间,冷却剂在冷却回路内的流动由冷却回路的压缩机驱动,压缩机用于压缩冷却剂。这样的压缩机可以是油润滑压缩机,其中润滑油用于润滑压缩机的运动部件。

2、在被动冷却模式期间,可以关闭压缩机进行节能,并且根据回路热虹吸原理,冷却剂在冷却回路内的流动由重力驱动。

3、但是,在常用的冷却装置的主动冷却模式期间,润滑油适于与压缩的冷却剂一起输送到位于压缩机下游的冷却回路的元件,例如,输送到冷却回路的冷凝单元、膨胀装置和/或蒸发器。输送的润滑油可能沉积在所述元件内,例如在冷凝单元和/或蒸发器内,可能因此降低冷凝单元和/或蒸发器所执行的热交换的效率,例如在膨胀装置内,可能因此阻止冷却剂流过膨胀装置。

4、润滑油由此溶解在冷却剂的液相中,这会导致粘度增加。粘度增加的液态冷却剂的流动会导致所述液态冷却剂的流动阻力显著增加。这种现象主要影响被动冷却模式期间冷却装置的运行。如果冷凝单元、蒸发器和相应连接管处的润滑油含量高,则重力就不足以在被动冷却模式期间支持冷却剂的循环,从而导致这种被动冷却模式的热性能非常有限。

5、在传统的冷却装置中,可以使用油分离元件将润滑油与冷却回路中循环的冷却剂分离。例如,在us 6023935 a中公开了此类油分离元件。

6、然而,传统的油分离元件不能百分百地将润滑油与冷却剂分离,因此润滑油会转移并可能滞留在热交换器中,尤其是蒸发器中。

7、对于采用主动冷却运行模式的冷却装置的传统蒸发器,其设计减小了流动截面,以便实现冷却剂和润滑油混合物的高流速,从而使气态冷却剂的高速流可以将滞留的润滑油推向压缩机。但是流动截面减小的蒸发器不适用于采用被动冷却运行模式的冷却装置,因为在被动冷却模式下重力不足以克服通道的流动阻力,从而减小了流动截面。

8、虽然将流动截面减小的蒸发器替代为具有大流动截面的蒸发器适用于采用被动冷却运行模式的冷却装置的运行,但是冷却剂的流速会降低,这样气态冷却剂在蒸发器处的低速流不能将润滑油推向压缩机,从而使润滑油滞留在蒸发器中,并且由于冷却剂的粘度增加而影响被动冷却模式的热性能。

9、因此,希望有一种能够缓解现有技术问题的冷却装置。

技术实现思路

1、本发明的目的在于提供:一种能够在主动冷却模式和被动冷却模式期间运行的冷却装置,所述冷却装置包括冷却回路;以及一种通过使用冷却装置的冷却回路进行冷却的方法,其中,所述冷却装置和所述冷却方法被配置为使得可以从所述冷却装置的蒸发器中去除润滑油,以及使得所述蒸发器在由于低压降而减小流动截面的情况下适于在被动冷却模式下运行。

2、上述和其它目的是通过由独立权利要求的主题来实现的。进一步的实现方式从从属权利要求、说明书和附图中是显而易见的。

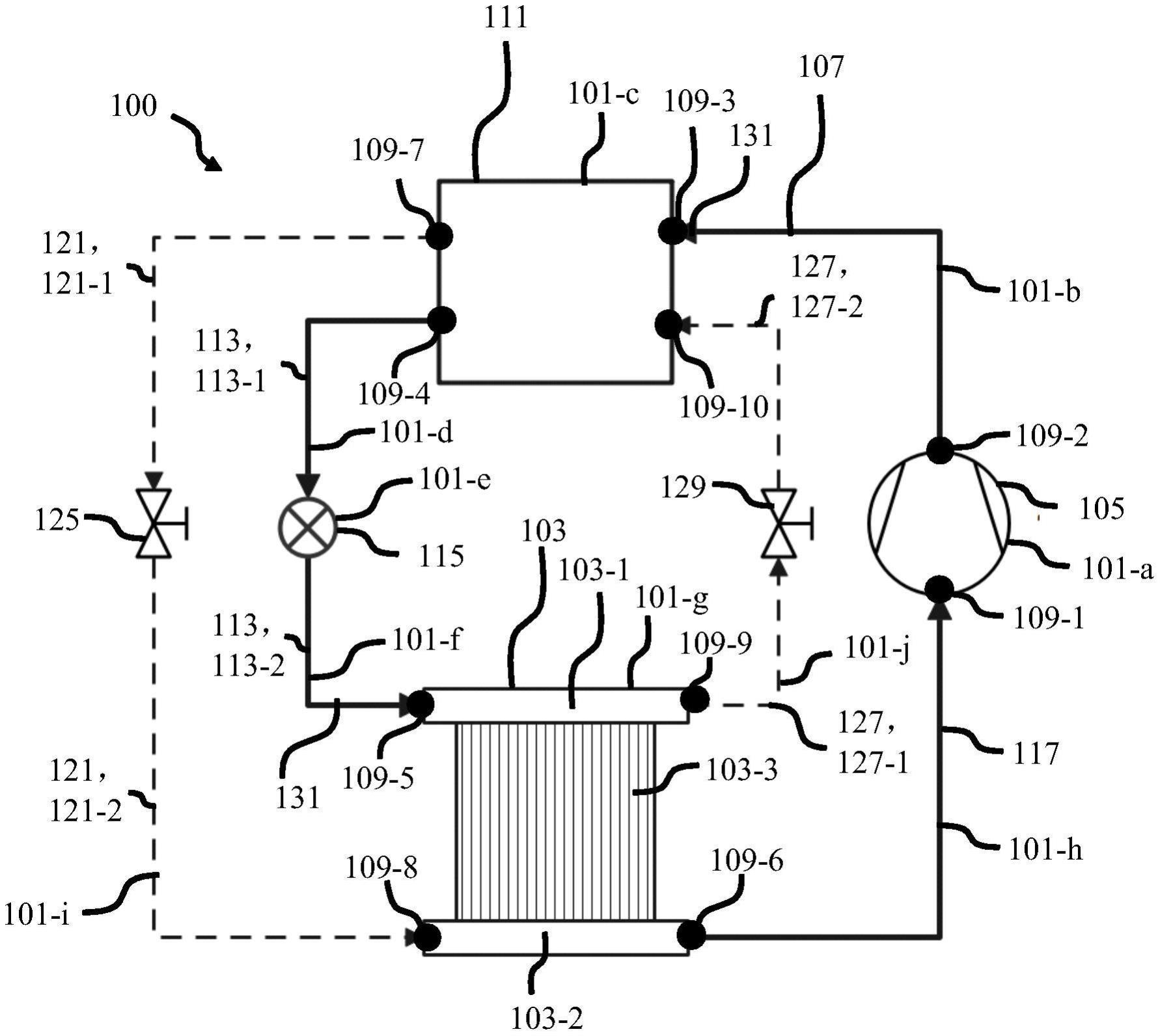

3、根据第一方面,提供了一种包括冷却回路的冷却装置,所述冷却回路包括:压缩机,所述压缩机适于在主动冷却模式期间压缩所述冷却回路中的冷却剂,所述压缩的冷却剂包含来自所述压缩机的润滑油;冷凝单元,所述冷凝单元通过所述冷却回路的第一流体管线连接至所述压缩机;蒸发器,所述蒸发器包括顶部、底部和连接所述顶部与所述底部的多个蒸发管,所述顶部通过所述冷却回路的第二流体管线连接至所述冷凝单元,所述底部通过所述冷却回路的第三流体管线连接至所述压缩机,所述冷却装置被配置为在所述主动冷却模式期间,所述润滑油适于从所述压缩机通过所述冷凝单元、所述蒸发器和所述第三流体管线输送回所述压缩机;第一流体旁通管线,所述第一流体旁通管线将所述冷凝单元与所述蒸发器的所述底部连接;第二流体旁通管线,所述第二流体旁通管线将所述蒸发器的所述顶部与所述冷凝单元连接,所述第一流体旁通管线包括第一旁通阀,所述第二流体旁通管线包括第二旁通阀,所述第一旁通阀和所述第二旁通阀分别适于在所述主动冷却模式下关闭所述第一流体旁通管线和所述第二流体旁通管线。

4、因此,实现了这样的技术优势:适于与所述压缩的冷却剂一起从所述压缩机释放的所述润滑油通过所述第一流体管线、所述冷凝单元、所述第二流体管线、所述蒸发器和所述第三流体管线循环回所述压缩机。因此,防止或至少显著减少了在所述冷凝单元内和/或所述蒸发器内形成任何不利的润滑油沉积。

5、具体地,溶解有所述润滑油的液态冷却剂适于进入所述蒸发器的所述顶部,并且适于随后流过所述多个蒸发管进入所述蒸发器的所述底部。在所述蒸发器(具体地是在所述蒸发管)中蒸发所述液态冷却剂的过程中,观察到液态润滑油与获得的气态冷却剂之间的相分离。在重力和压力的作用下,所述蒸发器内的液态润滑油从所述顶部流到所述底部,其中所述压力由气态冷却剂施加到液态润滑油上,从而使获得的润滑油有效地从所述蒸发器的所述底部冲出并冲入所述第三流体管线,并通过所述第三流体管线返回到所述压缩机。

6、因此,所述压缩机释放的润滑油被不断循环回所述压缩机。

7、此外,直接将所述冷凝单元与所述蒸发器连接的所述第一流体旁通管线绕过所述第二流体管线,而直接将所述蒸发器与所述冷凝单元连接的所述第二流体旁通管线在被动冷却模式下用作所述压缩机的旁路,其中,在所述被动冷却模式下所述压缩机适于停机,并且根据回路热虹吸原理,冷却剂在所述冷却回路内的循环由降低的环境温度和重力驱动。

8、具体地,所述冷却装置不限于任何具体的冷却应用,而是适于冷却任何介质,例如环境空气、来自另一冷却装置的附加冷却回路的液体、产生热量的固体元件或者任何其它固体或液体物质。因此,根据本发明的冷却装置可以包括供暖、通风和空调设备(heating,ventilation,and air conditioning devices,hvac)。具体地,根据一种可能的实现方式,所述冷却装置适于冷却机柜,例如服务器机柜,例如通过直接冷却所述服务器机柜内的服务器,或者例如通过冷却所述服务器机柜内的空气从而间接冷却所述服务器。

9、具体地,所述冷却回路中的所述冷却剂可以包括任何传统使用的冷却剂,例如水、异丁烷、四氟乙烷等。具体地,所述冷却剂可以以两种相存在于所述冷却回路中,例如以液相和气相存在。在较低的温度和/或较高的压力下,所述冷却剂通常以所述液相存在,而在较高的温度和/或较低的压力下,所述冷却剂通常以所述气相存在。所述冷却剂可以以液相与气相的混合物存在于所述冷却回路中。

10、具体地,所述压缩机位于所述蒸发器下游的所述冷却回路中。具体地,所述压缩机适于在所述主动冷却模式期间压缩所述冷却回路中的气态冷却剂。

11、具体地,所述主动冷却模式的特征在于,所述压缩机启动并适于压缩气态冷却剂,这导致所述冷却剂的温度升高和所述冷却回路内存在压力梯度,所述压力梯度驱动冷却剂在所述冷却回路内循环,所述压力梯度由所述压缩机主动做功产生。

12、具体地,所述压缩的气态冷却剂包含润滑油的液滴,其中具体地,所述气态冷却剂和所述润滑油的液滴形成两相混合物,所述两相混合物适于从所述压缩机通过所述第一流体管线输送到所述冷凝单元。

13、具体地,所述压缩机可以与辅助部件结合,具体地是阀门、接收器、液体分离器、油分离器、附加热交换器、过滤器、控制单元、传感器等。

14、具体地,所述冷凝单元位于所述压缩机下游的所述冷却回路中。具体地,所述冷凝单元适于通过对所述冷却剂散热来冷凝所述压缩的冷却剂,具体地是压缩的气态冷却剂,以获得液态冷却剂。

15、具体地,在所述冷凝单元中,所述润滑油的液滴溶解在所述获得的液态冷却剂中,从而形成单相混合物,所述润滑油和液态冷却剂的单相混合物适于从所述冷凝单元通过所述第二流体管线输送到所述蒸发器,具体地到所述蒸发器的所述顶部。

16、具体地,所述冷凝单元包括至少一个用于引导所述冷却剂通过所述冷凝单元的冷凝管。具体地,所述冷凝单元可以包括任何适于允许所述冷却剂冷凝的冷凝单元。

17、具体地,所述冷凝单元包括连接至所述第一流体管线的入口,及连接至所述第二流体管线的出口。具体地,所述冷凝单元包括至少一个将所述入口与所述出口连接的冷凝管或通道。

18、具体地,所述冷凝单元可以与辅助部件结合,具体地是阀门、接收器、液体分离器、油分离器、附加热交换器、过滤器、控制单元、传感器等。

19、具体地,所述冷凝单元形成为冷凝器,所述冷凝器包括顶部、底部和多个冷凝管,具体地是垂直定向的冷凝管,其中所述冷凝管将所述顶部与所述底部连接。

20、具体地,所述顶部、所述底部和/或所述多个冷凝管通过所述第一流体管线连接至所述压缩机。具体地,所述第一流体管线将所述压缩机与所述冷凝器的所述顶部连接。

21、具体地,所述顶部、所述底部和/或所述多个冷凝管通过所述第二流体管线连接至所述蒸发器。具体地,所述第二流体管线将所述冷凝器的所述底部与所述蒸发器连接。

22、具体地,所述冷凝单元执行的所述散热由环境空气流提供,所述环境空气的温度低于进入所述冷凝单元的所述冷却剂的温度,以允许将热量从流经所述冷凝单元的所述冷却剂传递到所述环境空气。

23、具体地,所述第二流体管线包括膨胀装置,所述膨胀装置适于膨胀离开所述冷凝单元的所述液态冷却剂,以获得膨胀的液态冷却剂,所述蒸发器适于蒸发所述膨胀的液态冷却剂。

24、具体地,所述蒸发器位于所述冷凝单元下游和所述压缩机上游的所述冷却回路中。

25、具体地,所述蒸发器适于通过向所述冷却剂供热蒸发所述冷却回路内以液态存在的所述冷却剂,以获得气态冷却剂和润滑油液滴,从而形成两相混合物,所述气态冷却剂和润滑油液滴的两相混合物适于从所述蒸发器,具体地从所述蒸发器的所述底部,通过所述第三流体管线输送回所述压缩机。

26、具体地,向所述蒸发器的所述供热由环境空气提供,所述环境空气的温度高于进入所述蒸发器的所述冷却剂的温度,以允许将热量从所述环境空气传递到流经所述蒸发器的所述冷却剂。

27、具体地,所述蒸发器包括多个垂直定向的蒸发管,所述多个蒸发管将所述蒸发器的所述底部与所述顶部连接。具体地,所述垂直布置的特征在于所述多个垂直定向的蒸发管的轴线是垂直的,所述多个垂直定向的蒸发管在所述冷却装置的底部壳体部分和所述冷却装置的顶部壳体部分之间延伸。

28、具体地,所述蒸发器可以与辅助部件结合,具体地是阀门、接收器、液体分离器、油分离器、附加热交换器、过滤器、控制单元、传感器等。

29、具体地,所述第一旁通阀和所述第二旁通阀分别形成为双通旁通阀,在所述被动冷却模式下打开各自的旁通管线,或者在所述主动冷却模式下关闭各自的旁通管线。

30、然而,具体地,所述第二旁通阀适于在所述主动冷却模式下至少部分关闭所述第二流体旁通管线。所述至少部分关闭所述第二流体旁通管线可以包括通过所述第二旁通阀完全关闭所述第二流体旁通管线,从而在所述主动冷却模式下完全封闭所述第二流体旁通管线。

31、或者,所述至少部分关闭所述第二流体旁通管线可以包括在所述主动冷却模式下部分关闭所述第二流体旁通管线,使得在所述主动冷却模式期间,与所述压缩的冷却剂一起适于从所述压缩机流到所述冷凝单元的润滑油可以收集在所述第二流体旁通管线中,从而减少在所述冷却回路中循环的润滑油量。

32、具体地,所述部分关闭(例如部分打开)所述第二流体旁通管线可以通过定期打开所述第二旁通阀来实现,从而允许润滑油在特定时间点流入所述第二流体旁通管线。或者,具体地,所述部分关闭(例如部分打开)所述流体旁通管线可以通过持续部分打开所述第二流体旁通管线来实现,从而允许润滑油以受限的流量持续流入所述第二流体旁通管线。

33、由于所述旁通阀的所述部分关闭(例如部分打开),润滑油可以从所述第二流体旁通管线通过所述第三流体管线流到所述压缩机的吸入口,从而为润滑油持续返回所述压缩机提供替代路径。

34、在第一方面的另一种可能的实现方式中,所述冷却装置被配置为在所述主动冷却模式期间,所述润滑油适于从所述压缩机通过所述冷凝单元、所述蒸发器的所述顶部、所述多个蒸发管、所述蒸发器的所述底部以及所述第三流体管线输送回所述压缩机。

35、因此,溶解有所述润滑油的所述液态冷却剂适于进入所述蒸发器的所述顶部,并且所述液态冷却剂适于在流过所述多个蒸发管的同时被蒸发从而形成气态冷却剂,从而导致所述形成的气态冷却剂与所述润滑油之间的相分离,所述润滑油保持其液相。

36、由于所述冷却剂适于从所述蒸发器的所述顶部通过所述多个蒸发管向下流到所述蒸发器的所述底部,因此在所述相分离后,在重力和所述冷却剂的流动对所述润滑油施加的压力的作用下,使所述润滑油在所述多个蒸发管中向下推动并推出所述蒸发器的所述底部。因此,没有润滑油残留在所述蒸发器中。

37、在第一方面的另一种可能的实现方式中,在所述主动冷却模式下,所述压缩机适于压缩气态冷却剂,所述压缩的气态冷却剂适于与所述润滑油一起通过所述第一流体管线引导到所述冷凝单元,所述冷凝单元适于冷凝所述压缩的气态冷却剂,以获得液态冷却剂,所述液态冷却剂适于与所述润滑油一起通过所述第二流体管线引导到所述蒸发器,所述蒸发器适于蒸发所述液态冷却剂,以获得所述气态冷却剂,所述气态冷却剂适于与所述润滑油一起通过所述第三流体管线引导回所述压缩机。

38、具体地,在进入所述冷凝单元之前,所述气态冷却剂与所述液态润滑油适于作为两相混合物存在,所述气态冷却剂和所述液态润滑油以不同的相组成所述两相混合物。

39、具体地,当所述气态冷却剂在所述冷凝单元中冷凝后,所述润滑油溶解在所述液态冷却剂中,从而形成单相混合物。

40、具体地,在所述蒸发器中蒸发后,所述气态冷却剂与所述液态润滑油作为两相混合物存在,所述气态冷却剂和所述液态润滑油以不同的相组成所述两相混合物。

41、具体地,所述液态冷却剂适于与所述润滑油一起从所述冷凝单元通过所述第二流体管线引导到所述蒸发器的所述顶部,所述蒸发器适于将所述液态冷却剂从所述蒸发器的所述顶部通过所述多个蒸发管输送到所述蒸发器的所述底部来蒸发所述液态冷却剂,以获得所述气态冷却剂,所述气态冷却剂适于与所述润滑油一起通过所述第三流体管线引导回所述压缩机。

42、在第一方面的另一种可能的实现方式中,在所述主动冷却模式下,所述第一旁通阀和所述第二旁通阀分别适于完全关闭所述第一流体旁通管线和所述第二流体旁通管线,或者,在所述主动冷却模式下,所述第一旁通阀适于完全关闭所述第一流体旁通管线,所述第二旁通阀适于通过将所述第二流体旁通管线的横截面减小1%至99%之间来部分关闭所述第二流体旁通管线。

43、具体地,在所述主动冷却模式下所述第二旁通阀适于通过将所述流体旁通管线的横截面减小50%至99%之间来部分关闭所述第二流体旁通管线,更具体地在75%至99%之间,甚至更具体地在85%至99%之间,最具体地在95%至99%之间。

44、具体地,在所述主动冷却模式下所述第二旁通阀适于通过将所述流体旁通管线的横截面减小10%、20%、30%、40%、50%、60%、70%、80%、90%、95%、98%或99%来部分关闭所述流体旁通管线。

45、通过部分关闭,即通过部分打开所述第二流体旁通管线,在所述主动冷却模式期间,从所述压缩机流到所述冷凝单元的所述两相混合物中存在的润滑油可以收集在所述第二流体旁通管线中。

46、在第一方面的另一种可能的实现方式中,在被动冷却模式下所述压缩机适于停机,在所述被动冷却模式下,所述第一旁通阀和所述第二旁通阀分别适于打开所述第一流体旁通管线和所述第二流体旁通管线,在所述被动冷却模式下,所述冷却剂适于直接从所述冷凝单元通过所述第一流体旁通管线、所述蒸发器以及所述第二流体旁通管线流回所述冷凝单元。

47、具体地,在所述被动冷却模式下,所述冷却剂适于直接从所述冷凝单元通过所述第一流体旁通管线、所述蒸发器的所述底部、所述多个蒸发管、所述蒸发器的所述顶部、所述第二流体旁通管线流回所述冷凝单元。

48、具体地,所述主动冷却模式期间所述润滑油和冷却剂流过所述蒸发器的流动方向与所述被动冷却模式期间所述冷却剂流过所述蒸发器的流动方向相反。

49、在第一方面的另一种可能的实现方式中,所述第二流体旁通管线通过分离部分连接至所述第一流体管线,所述分离部分适于在所述主动冷却模式期间将润滑油与所述压缩的冷却剂物理分离,使得所述润滑油收集在所述第二流体旁通管线中。

50、通过所述分离部分,从所述压缩机流过所述第一流体管线流至所述冷凝单元的所述冷却剂中存在的所述润滑油的很大一部分可以被物理分离,从而保留在所述第二流体旁通管线中,从而减少在所述冷却回路中循环的润滑油量。

51、具体地,所述第二流体旁通管线在所述冷却装置中垂直定向,在所述分离部分处,包含润滑油的压缩的气态冷却剂适于通过所述第一流体管线的端部进入所述第二流体旁通管线的内部,所述端部穿过所述第二流体旁通管线的壁,所述润滑油适于通过重力作用与所述压缩的气态冷却剂分离,所述冷却装置被配置为使得所述润滑油适于在所述垂直定向的第二流体旁通管线中下降,所述冷却装置还被配置为使得所述压缩的气态冷却剂适于通过所述压缩机向所述冷却剂施加的压力在所述垂直定向的第二流体旁通管线中上升。

52、由润滑油和压缩的冷却剂组成的所述混合物高速离开所述端部进入所述第二流体旁通管线的内部,这导致在所述分离部分处产生涡旋和方向改变,从而导致所述压缩的气态冷却剂适于流向所述冷凝单元,而重润滑油粒子由于惯性和重力作用在所述第二流体旁通管线内向下移动。由于所述压缩的气态冷却剂流向所述冷凝单元的流速低,所述冷却剂不能将重油粒子推向所述冷凝单元,从而实现高效的油分离。收集在所述第二流体旁通管线中的所述润滑油随后可以通过所述第三流体管线循环回所述压缩机。

53、在第一方面的另一种可能的实现方式中,所述冷却回路还包括布置在所述第二流体管线中的膨胀装置,所述膨胀装置通过所述第二流体管线的第一部分连接至所述冷凝单元,所述膨胀装置通过所述第二流体管线的第二部分连接至所述蒸发器。

54、具体地,所述膨胀装置位于所述冷凝单元下游和所述蒸发器上游的所述冷却回路中。

55、具体地,所述膨胀装置适于膨胀所述液态冷却剂。

56、具体地,所述膨胀装置可以是热膨胀阀、电子膨胀阀、毛细管、喷射器、涡轮机、球阀、孔口和/或多孔塞。

57、在第一方面的另一种可能的实现方式中,所述第一旁通阀形成为三通旁通阀,所述三通旁通阀布置在所述第二流体管线中,所述第一旁通阀包括:阀入口,所述阀入口通过所述第二流体管线的第一部分连接至所述冷凝单元;第一阀出口,所述第一阀出口通过所述第一流体旁通管线连接至所述蒸发器的所述底部;第二阀出口,所述第二阀出口通过所述第二流体管线的第二部分连接至所述蒸发器的所述顶部;可移动阀体,所述可移动阀体适于在所述主动冷却模式下关闭所述第一阀出口,以将所述阀入口与所述第二阀出口连接,所述可移动阀体适于在所述被动冷却模式下关闭所述第二阀出口,以将所述阀入口与所述第一阀出口连接。

58、通过将所述第一旁通阀改造为三通旁通阀,可以通过以下方法扩展所述第一旁通阀的功能:允许流过所述第二流体管线的所述第一部分和所述第二部分的冷却剂先膨胀,然后再进入所述蒸发器的所述顶部,具体地是通过在所述第二阀出口内使用微通道。

59、此外,由于所述第一旁通阀形成为三通旁通阀,因此可以实现所述第一旁通阀的所述入口和所述冷凝单元之间的单个流体连接,即所述第二流体管线的所述第一部分。

60、在所述主动冷却模式下,所述可移动阀体具体地适于完全关闭所述第一阀出口,以避免任何冷却剂泄漏到所述蒸发器的所述底部,而造成制冷效率降低。然而,在所述主动冷却模式下,所述可移动阀体具体地适于至少部分打开所述第二阀出口,以调节冷却剂通过所述第二阀出口的流量。

61、在所述被动冷却模式下,所述可移动阀体具体地适于完全打开所述第一阀出口,以允许冷却剂不间断地流过所述第一阀出口。然而,在所述被动冷却模式下,所述可移动阀体具体地适于至少部分关闭,即完全或部分关闭所述第二阀出口,因为它不影响冷却性能。

62、具体地,所述第二阀出口的直径小于所述第一阀出口的直径。

63、在第一方面的另一种可能的实现方式中,所述阀体形成为球元件,所述球元件容纳在所述第一旁通阀的球壳体中,所述球元件可在第一旋转位置和第二旋转位置之间旋转,所述球元件包括用于引导冷却剂通过所述球元件的通道,以在所述第一旋转位置将所述阀入口与所述第二阀出口连接,以及在所述第二旋转位置将所述阀入口与所述第一阀出口连接。

64、具体地,所述球元件可旋转到所述第一旋转位置和所述第二旋转位置之间的中间旋转位置,处于所述中间旋转位置时,用于引导冷却剂的所述通道由所述球壳体部分封闭,从而保持冷却剂和润滑油部分流过所述通道。具体地,所述球元件可旋转到可变的中间旋转位置,以至少部分打开所述第二阀出口,从而导致可变流量的冷却剂流过所述第二阀出口。

65、具体地,所述第一旋转位置和所述第二旋转位置彼此垂直定向。

66、具体地,所述球元件包括贯穿所述球壳体的旋转轴,所述旋转轴可由所述球阀的电机驱动,以便在所述第一旋转位置和所述第二旋转位置之间旋转所述球元件。

67、在第一方面的另一种可能的实现方式中,所述第二阀出口包括多个微通道,所述多个微通道适于对被引导通过所述多个微通道的所述液态冷却剂进行膨胀。

68、具体地,所述多个微通道适于对流过所述多个微通道的所述液态冷却剂进行膨胀,以获得膨胀的液态冷却剂,所述膨胀的液态冷却剂适于通过所述第二阀出口流到所述蒸发器,具体地流到所述蒸发器的所述顶部,所述蒸发器适于蒸发所述膨胀的液态冷却剂。

69、具体地,所述多个微通道代替了膨胀装置的功能,所述膨胀装置可以放置在所述冷凝单元和所述蒸发器之间的所述第二流体管线中。因此,当所述多个微通道存在于所述第二阀出口中时,所述第二流体管线中不存在膨胀装置。

70、具体地,所述多个微通道包括直径减小的直微通道,以允许高效地膨胀流过所述多个微通道的所述液态冷却剂。

71、具体地,所述多个微通道包括至少一个平直通道,所述至少一个平直通道具有直径减小的连通通道,以允许高效地膨胀流过所述多个微通道的所述液态冷却剂。

72、具体地,所述多个微通道包括包含多个孔隙的多孔体,所述多个孔隙形成直径减小的微通道,以允许高效地膨胀流过所述多个微通道的所述液态冷却剂。

73、在第一方面的另一种可能的实现方式中,所述冷却装置包括控制装置,所述第三流体管线包括传感器装置,所述传感器装置适于检测流过所述第三流体管线的所述冷却剂的过热度,所述控制装置适于根据所述检测到的所述冷却剂的过热度操作所述第一旁通阀。

74、具体地,所述传感器装置包括压力传感器,所述压力传感器适于检测流过所述第三流体管线的所述冷却剂的压力;和/或所述传感器装置包括温度传感器,所述温度传感器适于检测流过所述第三流体管线的所述冷却剂的温度。具体地,所述传感器装置包括压力传感器和温度传感器。

75、具体地,如果所述检测到的过热度低于过热度阈值,所述控制装置适于将所述第一旁通阀切换到至少部分关闭状态以降低冷却剂的流量,其中所述过热度阈值具体定义为δt=t1–ts。t1为由所述传感器装置的所述温度传感器测量的所述第三流体管线中的所述冷却剂的温度。ts为所述蒸发器内部的所述冷却剂的蒸发温度,所述控制装置适于根据所述蒸发器中的所述冷却剂的压力确定ts,所述压力由所述传感器装置的所述压力传感器测量。

76、具体地,如果所述检测到的过热度高于过热度阈值,所述控制装置适于将所述第一旁通阀切换到至少部分打开的状态以增加冷却剂的流量,其中所述过热度阈值具体定义为δt=t1–ts。t1和ts的确定如上所概括。

77、通过对流过所述蒸发器的冷却剂流量的这种自适应调节,可以通过使所述冷却剂的所述过热度尽可能接近所述过热度阈值的方式来调节所述蒸发器的蒸发性能,以便在进入压缩机之前通过产生的过热气态冷却剂实现特别有效的蒸发过程和所述压缩机的可靠运行。

78、在第一方面的另一种可能的实现方式中,所述冷却回路包括附加蒸发器,所述附加蒸发器包括顶部、底部以及连接所述顶部和所述底部的多个蒸发管,所述附加蒸发器的所述顶部通过所述冷却回路的第一蒸发器连接管线连接至所述蒸发器的所述底部,所述附加蒸发器的所述底部通过所述第三流体管线连接至所述压缩机,使得在所述主动冷却模式下,润滑油适于从所述蒸发器的所述底部通过所述第一蒸发器连接管线、所述附加蒸发器的所述顶部、所述附加蒸发器的所述蒸发管、所述附加蒸发器的所述底部以及所述第三流体管线输送回所述压缩机。

79、流经所述蒸发器的所述液态冷却剂在所述多个蒸发管内加热至蒸发温度。之后,只有一部分液相的冷却剂转化为气态冷却剂,从而使混合物的蒸汽分率增加。但是混合物的蒸汽分率没有达到100%,因此流经所述蒸发器的所述冷却剂未完全蒸发,但是例如所述冷却剂可以在所述蒸发器的出口处形成包括液态冷却剂和气态冷却剂的两相混合物。

80、当所述未完全蒸发的冷却剂适于随后流过所述附加蒸发器时,所述冷却剂在所述附加蒸发器内由于更暖的环境空气而完全蒸发,从而提高蒸发过程的效率。

81、在第一方面的另一种可能的实现方式中,所述冷却回路包括第二蒸发器连接管线,所述第二蒸发器连接管线连接所述附加蒸发器的所述顶部和所述第二流体旁通管线的所述第二旁通阀。

82、在第一方面的另一种可能的实现方式中,所述第二旁通阀形成为三通旁通阀,所述三通旁通阀包括:第一阀入口,所述第一阀入口通过所述第二流体旁通管线的第一部分连接至所述蒸发器的所述顶部;第二阀入口,所述第二阀入口通过所述第二蒸发器连接管线连接至所述附加蒸发器的所述顶部;阀出口,所述阀出口通过所述第二流体旁通管线的第二部分连接至所述冷凝单元;可移动阀体,所述可移动阀体适于在所述主动冷却模式下关闭所述第一阀入口、所述第二阀入口和所述阀出口,所述可移动阀体适于在所述被动冷却模式下打开所述第一阀入口、所述第二阀入口和所述阀出口,以将所述第一阀入口和所述第二阀入口与所述第一阀出口连接。

83、因此,在所述主动冷却模式期间,所述第一阀入口、所述第二阀入口和所述阀出口完全关闭以防止冷却剂的任何流动,而在所述被动冷却模式下,所述第一阀入口、所述第二阀入口和所述阀出口至少部分打开以确保冷却剂的有效流动。

84、具体地,通过部分打开所述第一阀入口、所述第二阀入口和所述阀出口,所述第一阀入口和所述第二阀入口的不同流动阻力有利于在所述被动冷却模式期间平衡所述蒸发器和所述附加蒸发器之间的流量。

85、具体地,这可以通过所述第一阀入口和所述第二阀入口的不同流动阻力来实现,所述不同流动阻力具体地可以通过所述第一阀入口和所述第二阀入口的不同直径和/或通过部分关闭所述第一阀入口和所述第二阀入口中的一个来实现。

86、在第一方面的另一种可能的实现方式中,所述冷却回路的所述第一旁通阀形成为三通旁通阀,所述三通旁通阀包括:阀入口,所述阀入口通过所述第一流体旁通管线的第一部分连接至所述冷凝单元;第一阀出口,所述第一阀出口通过所述第一流体旁通管线的第二部分连接至所述蒸发器的所述底部;第二阀出口,所述第二阀出口通过第三蒸发器连接管线连接至所述附加蒸发器的所述底部。

87、具体地,所述第二阀出口的直径小于所述第一阀出口的直径。

88、在第一方面的另一种可能的实现方式中,所述冷却回路的所述第一旁通阀形成为四通旁通阀,所述四通旁通阀包括:阀入口,所述阀入口通过所述第二流体管线的第一部分连接至所述冷凝单元;第一阀出口,所述第一阀出口通过所述第一流体旁通管线连接至所述蒸发器的所述底部;第二阀出口,所述第二阀出口通过第三蒸发器连接管线连接至所述附加蒸发器的所述底部;第三阀出口,所述第三阀出口通过所述第二流体管线的第二部分连接至所述蒸发器的所述顶部。

89、通过将所述第一旁通阀改造为四通旁通阀,所述四通旁通阀不仅具有所述第一旁通阀和膨胀装置的功能,而且可以确保分别与所述蒸发器和所述附加蒸发器实现独立流体连接。

90、具体地,所述第三阀出口的直径小于所述第一阀出口和所述第二阀出口的直径。

91、在第一方面的另一种可能的实现方式中,所述四通旁通阀包括可移动阀体,所述可移动阀体适于在所述主动冷却模式下关闭所述第一阀出口和所述第二阀出口,同时打开所述阀入口和所述第三阀出口,所述可移动阀体适于在所述被动冷却模式下关闭所述第三阀出口,同时打开所述阀入口、所述第一阀出口和所述第二阀出口。

92、在第一方面的另一种可能的实现方式中,所述第三阀出口包括多个微通道,所述多个微通道适于对被引导通过所述多个微通道的所述液态冷却剂进行膨胀。

93、具体地,所述多个微通道包括直径减小的直微通道,以允许高效地膨胀流过所述多个微通道的所述液态冷却剂。

94、具体地,所述多个微通道包括至少一个平直通道,所述至少一个平直通道具有直径减小的连通通道,以允许高效地膨胀流过所述多个微通道的所述液态冷却剂。

95、具体地,所述多个微通道包括包含多个孔隙的多孔体,所述多个孔隙形成直径减小的微通道,以允许高效地膨胀流过所述多个微通道的所述液态冷却剂。

96、在第一方面的另一种可能的实现方式中,所述阀体形成为球元件,所述球元件容纳在所述第一旁通阀的球壳体中,所述球元件可在第一旋转位置和第二旋转位置之间旋转,所述球元件包括用于引导冷却剂通过所述球元件的通道,以在所述第一旋转位置将所述阀入口与所述第三阀出口连接,以及在所述第二旋转位置将所述阀入口与所述第一阀出口和所述第二阀出口连接。

97、在第一方面的另一种可能的实现方式中,所述蒸发器的所述底部和/或所述附加蒸发器的所述底部的直径小于所述蒸发器的所述顶部和/或所述附加蒸发器的所述顶部的直径。

98、在第一方面的另一种可能的实现方式中,所述蒸发器的所述底部和/或所述附加蒸发器的所述底部分别包括收集部分,所述收集部分通过所述蒸发器的所述多个蒸发管和/或所述附加蒸发器的所述多个蒸发管连接所述蒸发器的所述顶部和/或所述附加蒸发器的所述顶部,所述收集部分包括分离元件,所述分离元件将所述收集部分的下部与所述收集部分的上部分离,所述上部连接至所述多个蒸发管,在所述分离元件和所述收集部分的壁之间形成至少一个开口,用于在被动冷却模式下将冷却剂从所述收集部分的所述下部引导至所述上部。

99、所述至少一个开口具体在所述分离元件和所述收集部分的所述壁之间包括至少一个间隙,具体地是两个相对的间隙。

100、通过所述至少一个开口,确保在所述被动冷却模式期间冷却剂的特别有效流动。

101、具体地,所述多个蒸发管包括多个平行的蒸发管。

102、具体地,所述分离元件形成为分离板或分离管。

103、在第一方面的另一种可能的实现方式中,在所述主动冷却模式下冷却剂适于从所述蒸发器的所述顶部和/或所述附加蒸发器的所述顶部通过所述多个蒸发管流到所述收集部分的所述上部;在所述被动冷却模式下冷却剂适于从所述收集部分的所述下部通过所述至少一个开口、所述收集部分的所述上部以及所述多个蒸发管流入所述蒸发器的所述顶部和/或所述附加蒸发器的所述顶部。

104、在第一方面的另一种可能的实现方式中,所述分离元件包括凹部,所述凹部适于在所述主动冷却模式下将润滑油从所述凹部输送到所述收集部分的油接收部分。

105、所述凹部允许有效地吸收润滑油。

106、具体地,所述分离元件和/或所述凹部在所述收集部分内倾斜地布置,使得所述润滑油通过重力输送到所述油接收部分。

107、具体地,引导通过所述蒸发器和/或所述附加蒸发器的所述冷却剂的压力适于对所述凹部中的所述润滑油施加压力,以便将所述润滑油输送到所述油接收部分。

108、在第一方面的另一种可能的实现方式中,所述收集部分包括出口管,所述出口管连接至所述第三流体管线或所述第一蒸发器连接管线,所述出口管部分延伸到所述油接收部分,使得在所述主动冷却模式期间激励所述出口管的气态冷却剂适于流过接收在所述油接收部分中的所述润滑油,从而将所述润滑油从所述油接收部分移动到所述第三流体管线。

109、根据第二方面,提供了一种通过使用冷却装置的冷却回路进行冷却的方法,所述冷却回路包括:压缩机;冷凝单元,所述冷凝单元通过所述冷却回路的第一流体管线连接至所述压缩机;蒸发器,所述蒸发器包括顶部、底部和连接所述顶部与所述底部的多个蒸发管,所述顶部通过所述冷却回路的第二流体旁通管线连接至所述冷凝单元,所述底部通过第三流体管线连接至所述压缩机;所述冷却回路的第一流体旁通管线,所述第一流体旁通管线连接所述冷凝单元与所述蒸发器的所述底部,所述第一流体旁通管线包括第一旁通阀,所述第二流体旁通管线包括第二旁通阀。所述方法包括以下步骤:在主动冷却模式下通过所述第一旁通阀关闭所述第一流体旁通管线;在所述主动冷却模式下通过所述第二旁通阀关闭所述第二流体旁通管线;在所述主动冷却模式下通过所述压缩机压缩所述冷却回路中存在的冷却剂,所述压缩的冷却剂包含来自所述压缩机的润滑油;在所述主动冷却模式下,将润滑油从所述压缩机通过所述冷凝单元、所述蒸发器以及所述第三流体管线输送回所述压缩机。

110、在第二方面的另一种可能的实现方式中,所述方法包括以下步骤:在被动冷却模式下通过所述第一旁通阀打开所述第一流体旁通管线;在所述被动冷却模式下通过所述第二旁通阀打开所述第二流体旁通管线,使得所述冷却剂适于直接从所述冷凝单元通过所述第一流体旁通管线流到所述蒸发器,然后通过所述第二流体旁通管线流回所述冷凝单元。

111、在第二方面的另一种可能的实现方式中,在所述主动冷却模式下,润滑油通过所述第二流体旁通管线从所述冷凝单元输送回所述压缩机。

112、附图及以下说明中将详细描述一个或多个示例。其它特征、目的和优点在说明、附图以及权利要求中是显而易见的。

- 还没有人留言评论。精彩留言会获得点赞!