一种液体空分装置以及工艺的制作方法

1.本发明涉及一种液体空分装置以及工艺,属于空分技术领域。

背景技术:

2.现有液体空分装置都是电机驱动或者使用全凝式汽轮机驱动的压缩机,造成单位能耗高,能源利用率低的粗放型,因此急待寻找一种单位能耗低又能高效率利用经济效益高的方式。

技术实现要素:

3.为解决现有技术的不足,本发明的目的在于提供一种液体空分装置以及工艺,解决了现有技术中电机驱动或者使用全凝式汽轮机驱动的压缩机造成单位能耗低。

4.为了实现上述目标,本发明采用如下的技术方案:

5.一种液体空分装置,包括:

6.空气过滤系统,用于除去空气的尘埃和机械杂质;

7.空气压缩系统,用于对过滤后的空气进行压缩;

8.空气预冷系统,用于对压缩后的气体先后进行冷却和洗涤;

9.分子筛系统,用于对洗涤后的空气进行纯化,使得水分、二氧化碳及碳氢化合物被除去;

10.热端膨胀机;

11.冷端膨胀机;

12.主换热器;

13.精馏系统,用于精馏空气;

14.其中,所述空气压缩系统所驱动压缩机的动能是通过背压式汽轮机提供的。

15.作为本发明的一种优选方案,所述空气过滤系统包括自洁式空气过滤器。

16.作为本发明的一种优选方案,所述分子筛系统包括多个纯化器和多个蒸汽加热器,其中一个纯化器和一个蒸汽加热器为一套设备,每套设备均能够独立实现空气纯化;

17.当一套设备工作时,另一套设备被分馏塔的冷箱的经蒸汽加热器加热的污氮气加热再生。

18.为解决上述技术问题,本发明还进一步提供下述技术方案:

19.一种液体空分工艺包括:通过空气过滤系统除去空气的尘埃和机械杂质;然后通过空气压缩机对过滤后的空气进行压缩;通过空气预冷系统对压缩后的气体先后进行冷却和洗涤;通过分子筛系统对洗涤后的空气进行纯化,使得水分、二氧化碳及碳氢化合物被除去;纯化后的空气与分馏塔的冷箱的低温循环空气混合,然后进入空气压缩系统的循环空气压缩机压缩并冷却后,一部分压缩后空气进入主换热器被返流气体冷却到后抽出,送入热端增压透平中进行膨胀制冷,膨胀后的空气返回主换热器并在其中与冷端膨胀机部分膨胀复热后的空气混合,继续复热至常温,再离开冷箱作为循环空气去循环压缩机;

20.离开循环压缩机的其余空气进入热端膨胀机的增压端增压,并经增压机后冷却器冷却后进入冷端膨胀机的增压端,进行增压并经冷端增压机后冷却器冷却,然后进入主换热器,被冷却后,部分空气被抽出送入冷端膨胀机膨胀制冷,其余空气继续在主换热器中冷却液化后经节流进入下塔参与精馏;

21.被抽出送入冷端膨胀机膨胀制冷的空气经过膨胀后进入汽液分离器,分离后的液体进入上塔上部,分离后的气体部分送入下塔参与精馏,其余空气进入主换热器复热作为循环空气离开冷箱;

22.进入下塔的空气经过精馏,得到产物一、产物二、产物三,三者分别从下塔底部、下塔下部及冷凝蒸发器导出,进入过冷器,被从上塔来的氮气、污氮气冷却过冷,部分液氮作为产品送出冷箱进入液氮储罐,其余进入上塔;

23.在上塔中,经过精馏分别在冷凝蒸发器底部、上塔上部、上塔顶部得到液氧、污氮气、氮气,部分氮气被氮压机抽出经压缩后外输;

24.剩余氮气、污氮气分别从上塔顶部、上塔上部抽出进入过冷器,热交换后进入主换热器,复热后部分污氮气进入分子筛纯化系统,作为再生气,其余污氮气、部分氮气进入水冷却塔作为冷源。

25.作为本发明的一种优选方案,所述产物一为富氧液空、液空、液氮;所述产物二为富氧液空、液空;产物三为部分液氮。

26.作为本发明的一种优选方案,所述工艺包括将液氧、液氮、液氩经各自泵、充装装置充装槽车。

27.本发明所达到的有益效果:

28.本发明利用硫酸生产装置的全部蒸汽,驱动本发明中空气压缩系统的蒸汽轮机,从而蒸汽轮机使得驱动压缩机的空分装置,不仅二次利用硫酸生产装置的全部蒸汽,而且经过汽轮机减温减压后的蒸汽供下游用户,从而一举两得。

29.因此,本发明能够配合硫酸生产装置进行使用,发挥其经济效益,又可生产液氧、液氮、液氩等空气产品,实现新的经济效能,且具有产业上的利用价值。

附图说明

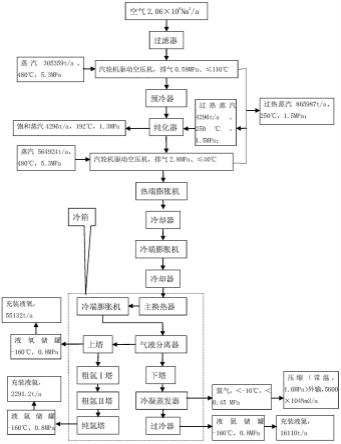

30.图1为本发明提供的液体空分工艺的工艺流程图。

具体实施方式

31.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

32.本发明提供了一种液体空分装置,包括:空气过滤系统,用于除去空气的尘埃和机械杂质;空气压缩系统,用于对过滤后的空气进行压缩;空气预冷系统,用于对压缩后的气体先后进行冷却和洗涤;分子筛系统,用于对洗涤后的空气进行纯化,使得水分、二氧化碳及碳氢化合物被除去;热端膨胀机;冷端膨胀机;主换热器;精馏系统,用于精馏空气;其中,所述空气压缩系统所驱动压缩机的动能是通过背压式汽轮机提供的。

33.作为本发明的一种优选方案,所述空气过滤系统包括自洁式空气过滤器。

34.作为本发明的一种优选方案,所述分子筛系统包括多个纯化器和多个蒸汽加热

器,其中一个纯化器和一个蒸汽加热器为一套设备,每套设备均能够独立实现空气纯化;

35.当一套设备工作时,另一套设备被分馏塔的冷箱的经蒸汽加热器加热的污氮气加热再生。

36.如图1所示,为解决上述技术问题,本发明还进一步提供下述技术方案:

37.一种液体空分工艺包括:通过空气过滤系统除去空气的尘埃和机械杂质;然后通过空气压缩机对过滤后的空气进行压缩;通过空气预冷系统对压缩后的气体先后进行冷却和洗涤;通过分子筛系统对洗涤后的空气进行纯化,使得水分、二氧化碳及碳氢化合物被除去;纯化后的空气与分馏塔的冷箱的低温循环空气混合,然后进入空气压缩系统的循环空气压缩机压缩并冷却后,一部分压缩后空气进入主换热器被返流气体冷却到后抽出,送入热端增压透平中进行膨胀制冷,膨胀后的空气返回主换热器并在其中与冷端膨胀机部分膨胀复热后的空气混合,继续复热至常温,再离开冷箱作为循环空气去循环压缩机;

38.离开循环压缩机的其余空气进入热端膨胀机的增压端增压,并经增压机后冷却器冷却后进入冷端膨胀机的增压端,进行增压并经冷端增压机后冷却器冷却,然后进入主换热器,被冷却后,部分空气被抽出送入冷端膨胀机膨胀制冷,其余空气继续在主换热器中冷却液化后经节流进入下塔参与精馏;

39.被抽出送入冷端膨胀机膨胀制冷的空气经过膨胀后进入汽液分离器,分离后的液体进入上塔上部,分离后的气体部分送入下塔参与精馏,其余空气进入主换热器复热作为循环空气离开冷箱;

40.进入下塔的空气经过精馏,得到产物一、产物二、产物三,三者分别从下塔底部、下塔下部及冷凝蒸发器导出,进入过冷器,被从上塔来的氮气、污氮气冷却过冷,部分液氮作为产品送出冷箱进入液氮储罐,其余进入上塔;

41.在上塔中,经过精馏分别在冷凝蒸发器底部、上塔上部、上塔顶部得到液氧、污氮气、氮气,部分氮气被氮压机抽出经压缩后外输;

42.剩余氮气、污氮气分别从上塔顶部、上塔上部抽出进入过冷器,热交换后进入主换热器,复热后部分污氮气进入分子筛纯化系统,作为再生气,其余污氮气、部分氮气进入水冷却塔作为冷源。

43.作为本发明的一种优选方案,所述产物一为富氧液空、液空、液氮;所述产物二为富氧液空、液空;产物三为部分液氮。

44.作为本发明的一种优选方案,所述工艺包括将液氧、液氮、液氩经各自泵、充装装置充装槽车。

45.大气空气经自洁式空气过滤器(af1001),过滤掉尘埃和机械杂质后进入蒸汽轮机(kt6001)驱动的空气压缩机(ac1001),压缩后进入空气预冷系统。压缩后热空气在空气预冷系统的空冷塔(at1101)(温度18~≤110℃,压力0.48mpa)中先被常温列管冷却水间接冷却降温,再被列管冷冻水间接冷却降温,最后经喷淋水洗涤,除掉水溶性杂质后进入分子筛纯化系统纯化。

46.预冷后的空气经分子筛纯化系统内纯化器(ms1201/2)(由氧化铝和分子筛组成,温度≤170℃,压力0.58mpa)除掉水分、二氧化碳及其他一些碳氢化合物后出纯化系统。分子筛纯化系统有两套(每套由纯化器、蒸汽加热器组成)并列,轮流交替使用。当一套工作时,另一套被分馏塔(冷箱)来的经蒸汽加热器加热的污氮气加热再生。

47.出纯化系统的空气与分馏塔冷箱来的低温循环空气混合,然后进入蒸汽轮机(bac1301)驱动的循环空气压缩机(kt6301)压缩并冷却后,一部分压缩后空气进入主换热器(e1a/b)被返流气体冷却到一定温度后抽出,送入热端增压透平中进行膨胀制冷,膨胀后的空气返回主换热器,并在其中与冷端膨胀机部分膨胀复热后的空气混合,继续复热至常温,出冷箱作为循环空气去循环压缩机(kt6301);出循环压缩机(kt6301)的其余空气进入热端膨胀机(et401)的增压端增压,并经增压机后冷却器冷却后进入冷端膨胀机(et451)的增压端,增压并经冷端增压机后冷却器冷却,然后进入主换热器(e1a/b),被冷却到一定温度后,大部分空气被抽出送入冷端膨胀机(et451)膨胀制冷,膨胀后的空气进入汽液分离器,分离后的液体进入上塔(c1)(温度-180℃,压力<0.45mpa)上部,分离后的气体部分送入下塔(c2)参与精馏,其余进入主换热器复热作为循环空气出冷箱。经冷端增压机增压后的其余空气继续在主换热器(e1a/b)中冷却液化后经节流进入下塔参与精馏。进入下塔的空气经过精馏,得到富氧液空、液空、液氮,富氧液空、液空及部分液氮分别从下塔(c1)(温度-180℃,压力<0.45mpa)底部、下塔(c2)下部及冷凝蒸发器导出,进入过冷器,被从上塔来的氮气、污氮气冷却过冷,部分液氮作为产品送出冷箱进入液氮储罐(v102),其余进入上塔(c1)。在上塔中,经过精馏分别在冷凝蒸发器底部、上塔上部、上塔顶部得到液氧、污氮气、氮气,部分氮气被氮压机抽出经压缩后外输。

48.剩余氮气、污氮气分别从上塔顶部、上塔上部抽出进入过冷器,热交换后进入主换热器,复热后部分污氮气进入分子筛纯化系统,作为再生气,其余污氮气、部分氮气进入水冷却塔(wt1101),作为冷源。

49.液氧从冷凝蒸发器抽出,过冷后送出冷箱进入液氧贮槽(v101)。

50.为了提取氩,从上塔下部抽取氩馏分气经循环液氩泵输送来的液粗氩传热传质后进入粗氩塔(c701)(温度-180℃,压力<0.45mpa),粗氩塔冷源为经过冷后的富氧液空,在粗氩塔中,馏分气经传热传质后,脱去氧组分,然后进入纯氩塔(c702)(温度-180℃,压力<0.45mpa),纯氩塔(c702)顶部及底部分别设置冷凝器(k703)和蒸发器(k702),冷、热源分别为过冷后的液氮和从下塔来的中压氮气,粗氩在纯氩塔中经过精馏,在纯氩冷凝器底部得到液态纯氩,液态纯氩被送入液氩储罐(v103)。

51.本发明利用硫酸生产装置的全部蒸汽,驱动本发明中空气压缩系统的蒸汽轮机,从而蒸汽轮机使得驱动压缩机的空分装置,不仅二次利用硫酸生产装置的全部蒸汽,而且经过汽轮机减温减压后的蒸汽供下游用户,从而一举两得。

52.因此,本发明能够配合硫酸生产装置进行使用,发挥其经济效益,又可生产液氧、液氮、液氩等空气产品,实现新的经济效能,且具有产业上的利用价值。

53.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1