一种热泵蒸汽系统的制作方法

1.本发明涉及热泵蒸汽技术领域,具体涉及一种热泵蒸汽系统。

背景技术:

2.随着国家能源消费改革、大气污染防治及节能减排低碳发展战略的推进,以电能为驱动力的产品在能源消费市场占据比例会有大幅度提升。目前,工业园区管网蒸汽供应普遍采用燃气锅炉,一次能源转化率低,排放大量co2和no

x

,并且初装成本高。与之对应,以电驱动的先进高温蒸汽热泵技术具有明显的节能性,其相比燃气锅炉,节能率可达50%-60%,相比电锅炉,能效系数更是2-3倍。因此,有必要研究电驱动高温蒸汽热泵技术。

3.目前国际上采用高温热泵生产高温高压热水,利用高压热水降压闪蒸的方式制取低压蒸汽,需要更高温度蒸汽时,再利用蒸气压缩机组继续升温升压,整体热利用效率较低。

技术实现要素:

4.针对现有技术的不足,本发明的目的旨在提供一种热量梯级耦合利用的中温热泵蒸汽系统,以提高整体利用效率。

5.为实现上述目的,本发明采用如下技术方案:

6.一种热泵蒸汽系统,包括经济器、冷媒压缩机、蒸汽发生器、气液分离器、蒸汽压缩机、油冷器、预热器;

7.所述经济器一侧与冷媒压缩机和蒸汽发生器连通,另一侧与气液分离器和蒸汽压缩机连通;

8.所述油冷器一侧与蒸汽压缩机连通,另一侧与预热器和蒸汽发生器连通。

9.进一步地,所述的热泵蒸汽系统还包括油泵、蒸发器;

10.所述预热器的一侧用于接入水,以对所接入的水进行第一次升温加热,经第一次升温加热后的水进入至油冷器,由油冷器进行第二次升温加热,经第二次升温加热后的水进入蒸气压缩机,由蒸气压缩机进行升温升压,升温升压后的水进入气液分离器中,以分离出蒸气和冷凝水,所分离出的蒸气被排出,所分离出的冷凝水进入经济器,由经济器进行降温,降温后的冷凝水进入蒸气压缩机,完成水-蒸气回路循环过程;

11.所述冷媒压缩机用于接入冷媒,经冷媒压缩机处理后的冷媒进入蒸气发生器,然后分为两股冷媒,一股冷媒进入经济器完成气化吸热过程后再进入冷媒压缩机继续循环,另一股冷媒进入蒸发器完成气化吸热过程后回到冷媒压缩机继续循环;

12.所述蒸发器用于接入热源水,蒸发器以对所接入的热源水进行降温,降温后的热源水进入预热器,由预热器进行二次降温后排出;

13.所述蒸汽压缩机的润滑油出口依次经过油泵、油冷器后回到蒸汽压缩机润滑油入口。

14.进一步地,所述油冷器采用油-水换热器。

15.进一步地,所述蒸汽压缩机采用独立油润滑循环回路,压缩过程采用喷水冷却,喷水温度为70-90℃。

16.进一步地,所述冷媒压缩机采用半封闭式螺杆压缩机。

17.进一步地,所述一股冷媒经过第一减压阀进入经济器。

18.进一步地,所述另一股冷媒经过第二减压阀进入蒸发器。

19.进一步地,所述经济器和蒸汽压缩机之间的管路中设置有第三减压阀。

20.进一步地,所述冷媒采用r245fa或r1336mzz(z)或r1234ze(z)。

21.进一步地,所述蒸汽发生器采用采用双侧相变的换热器。

22.进一步地,所述冷媒压缩机采用半封闭式螺杆压缩机。

23.本发明的有益效果在于:

24.本发明所述系统,采用经济器回收高温冷凝水的热量,一方面解决了气液分离罐底部的高温冷凝水温度远高于蒸汽压缩机的喷水温度的问题,另一方面回收了高温冷凝水的热量,热利用效率高。

25.本发明所述系统,采用油-水冷却器回收高温润滑油的热量,一方面解决了润滑油温度过高导致乳化失效的问题,另一方面回收了高温润滑油的热量,热利用效率再次提高。

附图说明

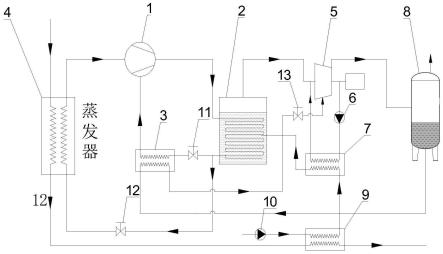

26.图1为本发明实施例热泵蒸汽系统的主要设备标识图;

27.图2为本发明实施例热泵蒸汽系统的工质流程标识图;

28.图中附图标记含义:1、冷媒压缩机;2、蒸汽发生器;3、经济器;4、蒸发器;5、蒸汽压缩机;6、油泵;7、油冷器;8、气液分离器;9、预热器;10、法兰;11、第一减压阀;;12、第二减压阀;13、第三减压阀;101、热源水入口管;102、预热器热侧进口管;103、热源水出口管;104、冷媒压缩机入口管;105、冷媒压缩机出口管;106、冷凝器冷媒侧出口管;107、经济器冷侧进口管;108、冷媒压缩机补气管;109、第二膨胀阀入口管;110、蒸发器冷媒侧入口管;111、蒸汽压缩机入口管;112、蒸汽压缩机出口管;113、饱和蒸汽出口管;114、饱和冷凝水出口管;115、经济器热侧出口管;116、蒸汽压缩机喷液入口管;117、蒸汽压缩机油循环出口管;118、油冷器润滑油入口管;119、蒸汽压缩机油循环入口管;120、系统补水入口管;121、油冷器冷侧入口管;122、蒸汽发生器进水管。

具体实施方式

29.下面,结合附图以及具体实施方式,对本发明做进一步描述:

30.参阅图1至图2,为本实施例提供的一热泵蒸汽系统主要包括水-蒸气循环回路,冷媒循环回路,热源水循环回路,润滑油循环回路。具体包括冷媒压缩机1、蒸汽压缩机5、蒸汽发生器2、经济器3、蒸发器4、油冷器7、气液分离器8、油泵6、预热器9、进水泵10、第一减压阀11、第二减压阀12、第三减压阀13及相关连接管道、阀门。

31.该经济器3一侧与冷媒压缩机1和蒸汽发生器2连通,另一侧与气液分离器8和蒸汽压缩机5连通,采用经济器回收高温冷凝水的热量,一方面解决了气液分离罐底部的高温冷凝水温度远高于蒸汽压缩机的喷水温度的问题,另一方面回收了高温冷凝水的热量,热利用效率高。

32.该油冷器7一侧与蒸汽压缩机2连通,另一侧与预热器9和蒸汽发生器2连通,采用油冷器回收高温润滑油的热量,一方面解决了润滑油温度过高导致乳化失效的问题,另一方面回收了高温润滑油的热量,热利用效率再次提高。

33.在水-蒸气循环回路中,常温软化水(20℃左右)从系统补水入口管120,经补水泵10进入预热器9第一次升温(40-50℃),然后通过油冷器冷侧入口管121进入油冷器7第二次升温(70-80℃),再通过蒸汽发生器进水管122进入蒸气发生器2完成相变汽化过程,被加热汽化后的水蒸气(100-120℃)进入蒸气压缩机入口管111,经过蒸汽压缩机5升温升压(150-180℃)通过蒸汽压缩机出口管112进入气液分离器8中,最终被分离出饱和蒸汽(150-180℃)通过饱和蒸汽出口管113排出系统,被分离出的饱和冷凝水(150-180℃)通过饱和冷凝水出口管114进入经济器3,经经济器3吸热后被降温至70-90℃经经济器热侧出口管115、第三减压阀13、蒸汽压缩机喷液入口管116进入蒸汽压缩机5,一方面消除蒸汽压缩过程中的过热度,另一方面作为压缩腔内密封液膜使用,其热量被经济器3回收后进入冷媒压缩机1,完成水-蒸汽回路循环过程。也就是说,本实施例中,经济器3是个换热器,与现有技术不同点在于,其通过制冷剂自身节流蒸发吸收热量,而其热量来源为气液分离器底部的高温冷凝水,被加热汽化的气态工质进入冷媒压缩机,被冷却后的冷凝水进入蒸气压缩机,通过采用经济器3回收高温冷凝水的热量,一方面解决了气液分离罐底部的高温冷凝水温度远高于蒸汽压缩机的喷水温度的问题,另一方面回收了高温冷凝水的热量,热利用效率高。

34.在冷媒循环回路中,低温低压冷媒(50℃左右)通过冷媒压缩机入口管104进入冷媒压缩机1,经冷媒压缩机出口管105(105-125℃)进入蒸气发生器2,在蒸汽发生器2内完成液化放热过程,然后经过冷凝器冷媒侧出口管106后分为两股冷媒,其中一股经过第一减压阀11进入经济器3,完成气化吸热过程后,经过冷媒压缩机补气管108进入冷媒压缩机1继续循环,通过分出一股冷媒经过经济器气化后喷入冷媒压缩机,能够降低压缩过程过热度,提供机组制热量;另一股冷媒经过第二减压阀12进入蒸发器4,完成气化吸热过程,以低温低压的气态冷媒经冷媒压缩机入口管104回到冷媒压缩机1继续循环。

35.在热源水循环回路中,热源水(60℃左右)经热源水入口管101进入蒸发器4,降温后(50-55℃)经预热器预热器热侧进口管102进入预热器9,预热器9吸热后再次降温后(25-30℃)经过热源水出口管排出系统,系统取走热源水部分热量,热源水质量流量不变,预热器9所取走的热量即可以用于对常温软化水进行加热升温,提高热利用率。同时,结合上述冷媒循环回路可知,蒸发器两侧流体分别是冷媒热源水,热源水降温放热,冷媒吸热,从而达到热平衡。

36.在润滑油循环回路中,蒸汽压缩机的润滑油出口依次经过油泵6、油冷器7后回到蒸汽压缩机润滑油入口119,其中油冷器采用油-水换热器,由上述水-蒸气循环回路可知,常温软化水经过预热器9第一次升温后则进入油冷器进行二次升温,也就是说,本实施例中,油冷器7是个换热器,与现有技术不同点在于,其采用水冷冷却方式,冷能来自系统补水口,一方面提高了进入蒸气发生器的补水品位,另一方面降低了循环润滑油的温度,具有耦合叠加的效果,热利用率高。

37.在一具体实施例中,上述的述蒸汽压缩机采用开启式螺杆压缩机,轴承腔采用独立水冷油润滑循环回路,压缩腔采用喷水冷却,喷水温度为70-90℃。进一步地;上述的冷媒压缩机采用半封闭式高温油润滑螺杆压缩机,采用r245fa,r1336mzz(z),r1234ze(z)等工

质;蒸汽发生器2采用采用双侧相变的换热器,同时实现蒸汽的产生和分离过程,压力小于1.0mpa。

38.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1