一种多联机的管路结构的制作方法

1.本实用新型涉及多联机的管路设计技术领域,具体涉及一种多联机的管路结构。

背景技术:

2.多联机的管路设计由底盘1、排气管组件、四通阀组件、冷凝器组件、节流组件、吸气管组件组成;压缩机2排气口通过排气管组件连接至油分离器3进口,油分离器3出口通过四通阀组件连接到冷凝器,冷凝器通过节流组件然后连接到第一气液分离器5,最后第一气液分离器5通过吸气管组件回到压缩机2的吸气口,形成系统回路。

3.由于压缩机2运行时,管路振动很大,为了解决管路振动过大导致管道断裂的问题,因此在管路上做改动,常用手段为:如图1所示,增加吸气管和排气管的u弯长度致使直管10也需延长、或者在管路上增加多个减震块11,但会带来这些问题:机器的管路成本明显增加、管道输送效率大大降低、机器组装效率降低。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种多联机的管路结构。

5.本实用新型的目的通过下述技术方案实现:一种多联机的管路结构,包括底盘、连接于底盘的压缩机、连接于底盘的油分离器、连通于压缩机的出气口和油分离器的进气口的排气弯管、连接于底盘的第一气液分离器、以及连通于第一气液分离器的出气口和压缩机的进气口的吸气弯管,所述排气弯管的至少两段管通过第一管固定件连接,所述吸气弯管的至少两段管通过第二管固定件连接。

6.优选的,所述排气弯管包括依次连通的第一∩弯管段、第一∪弯管段和第二∩弯管段,所述压缩机的出气口与第一∩弯管段连通,所述油分离器的进气口与第二∩弯管段连通。

7.优选的,所述第一∩弯管段、第一∪弯管段和第二∩弯管段三者均处于不同平面。

8.优选的,所述第一管固定件包括第一钣金连接件、以及均连接于第一钣金连接件的第一固定夹、第二固定夹和第三固定夹,所述第一固定夹与第一钣金连接件用于夹紧第一∩弯管段,所述第二固定夹与第一钣金连接件用于夹紧第一∪弯管段,所述第三固定夹与第一钣金连接件用于夹紧第二∩弯管段。

9.优选的,所述吸气弯管包括依次连通的第三∩弯管段、第二∪弯管段和第四∩弯管段,所述第一气液分离器的出气口与第三∩弯管段连通,所述压缩机的进气口与第四∩弯管段连通。

10.优选的,所述第二∪弯管段和第四∩弯管段两者处于不同平面。

11.优选的,所述第二管固定件包括第二钣金连接件、以及均连接于第二钣金连接件的第四固定夹和第五固定夹,所述第四固定夹与第二钣金连接件用于夹紧第三∩弯管段,所述第五固定夹与第二钣金连接件用于夹紧第二∪弯管段。

12.优选的,所述压缩机为双转子压缩机,所述双转子压缩机具有第二气液分离器,所述吸气弯管的出气口和第二气液分离器的进气口连通。

13.本实用新型的有益效果在于:本实用新型的多联机的管路结构,排气弯管的至少两段管通过第一管固定件连接,吸气弯管的至少两段管通过第二管固定件连接,以此增加排气弯管和吸气弯管的刚性,减小排气弯管和吸气弯管的振动,从而减小机组的振动应力,防止机组运行时振动应力过大导致排气弯管和吸气弯管断裂的问题,避免了采用直管延长管路而成本高、组装效率低。

附图说明

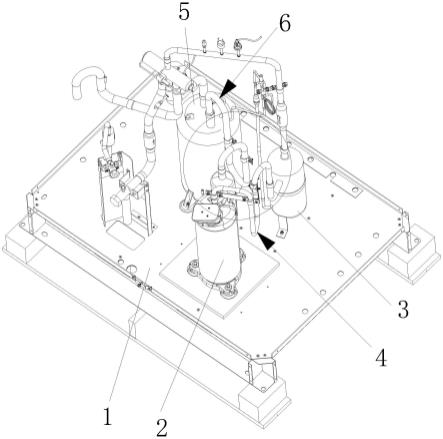

14.图1是背景技术的结构示意图;

15.图2是本实用新型的结构示意图;

16.图3是图2中a的放大示意图;

17.附图标记为:1、底盘;2、压缩机;3、油分离器;4、排气弯管;41、第一∩弯管段;42、第一∪弯管段;43、第二∩弯管段;5、第一气液分离器;6、吸气弯管;61、第三∩弯管段;62、第二∪弯管段;63、第四∩弯管段;71、第一钣金连接件;72、第一固定夹;73、第二固定夹;74、第三固定夹;8、第二管固定件;81、第二钣金连接件;82、第四固定夹;83、第五固定夹;9、第二气液分离器;10、直管;11、减震块。

具体实施方式

18.为了便于本领域技术人员的理解,下面结合实施例及附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

19.如图2-3所示,一种多联机的管路结构,包括底盘1、连接于底盘1的压缩机2、连接于底盘1的油分离器3、连通于压缩机2的出气口和油分离器3的进气口的排气弯管4、连接于底盘1的第一气液分离器5、以及连通于第一气液分离器5的出气口和压缩机2的进气口的吸气弯管6,所述排气弯管4的至少两段管通过第一管固定件连接,所述吸气弯管6的至少两段管通过第二管固定件8连接。

20.该多联机的管路结构,排气弯管4的至少两段管通过第一管固定件连接,吸气弯管6的至少两段管通过第二管固定件8连接,以此增加排气弯管4和吸气弯管6的刚性,减小排气弯管4和吸气弯管6的振动,从而减小机组的振动应力,防止机组运行时振动应力过大导致排气弯管4和吸气弯管6断裂的问题,避免了采用直管延长管路而成本高、组装效率低。

21.在本实施例中,所述排气弯管4包括依次连通的第一∩弯管段41、第一∪弯管段42和第二∩弯管段43,所述压缩机2的出气口与第一∩弯管段41连通,所述油分离器3的进气口与第二∩弯管段43连通。

22.采用上述技术方案,避免了采用直管连接,缩短了排气弯管4的长度,增加了排气弯管4的刚性,进而减小机组的振动应力。

23.在本实施例中,所述第一∩弯管段41、第一∪弯管段42和第二∩弯管段43三者均处于不同平面。

24.采用上述技术方案,改变了流体在排气弯管4中的流动方向,增加了排气弯管4吸噪音能力,降低了压缩机2运转时与管路间引起共振的噪音。

25.在本实施例中,所述第一管固定件包括第一钣金连接件71、以及均连接于第一钣金连接件71的第一固定夹72、第二固定夹73和第三固定夹74,所述第一固定夹72与第一钣金连接件71用于夹紧第一∩弯管段41,所述第二固定夹73与第一钣金连接件71用于夹紧第一∪弯管段42,所述第三固定夹74与第一钣金连接件71用于夹紧第二∩弯管段43。

26.采用上述技术方案,所述第一固定夹72与第一钣金连接件71夹紧第一∩弯管段41,所述第二固定夹73与第一钣金连接件71夹紧第一∪弯管段42,所述第三固定夹74与第一钣金连接件71夹紧第二∩弯管段43,实现排气弯管4的三段管通过第一管固定件固定连接,以此增加排气弯管4的刚性,减小排气弯管4振动,从而减小机组的振动应力。

27.在本实施例中,所述吸气弯管6包括依次连通的第三∩弯管段61、第二∪弯管段62和第四∩弯管段63,所述第一气液分离器5的出气口与第三∩弯管段61连通,所述压缩机2的进气口与第四∩弯管段63连通。

28.采用上述技术方案,避免了采用直管连接,缩短了吸气弯管6的长度,增加了吸气弯管6的刚性,进而减小机组的振动应力。

29.在本实施例中,所述第二∪弯管段62和第四∩弯管段63两者处于不同平面。

30.采用上述技术方案,改变了流体在吸气弯管6中的流动方向,增加了吸气弯管6吸噪音能力,降低了压缩机2运转时与管路间引起共振的噪音。

31.在本实施例中,所述第二管固定件8包括第二钣金连接件81、以及均连接于第二钣金连接件81的第四固定夹82和第五固定夹83,所述第四固定夹82与第二钣金连接件81用于夹紧第三∩弯管段61,所述第五固定夹83与第二钣金连接件81用于夹紧第二∪弯管段62。

32.采用上述技术方案,所述第四固定夹82与第二钣金连接件81夹紧第三∩弯管段61,所述第五固定夹83与第二钣金连接件81夹紧第二∪弯管段62,实现吸气弯管6的两段管通过第二管固定件8固定连接,以此增加排气弯管4的刚性,减小排气弯管4振动,从而减小机组的振动应力。

33.在本实施例中,所述压缩机2为双转子压缩机2,所述双转子压缩机2具有第二气液分离器9,所述吸气弯管6的出气口和第二气液分离器9的进气口连通。

34.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1