风冷热泵模块机组底盘结构的制作方法

1.本实用新型涉及一种底盘结构,尤其是一种风冷热泵模块机组底盘结构,属于风冷模块机组技术领域。

背景技术:

2.风冷模块机组分为单冷型和热泵型,其中热泵型风冷模块机组集制冷、制热功能于一体、即可供冷,又可供热,能实现夏季制冷,冬季制热,一机多用。因此,风冷热泵机组应用广泛,需求量大。

3.现在的风冷模块机组底盘结构大多采用结构件(槽钢、角钢)焊接组合形式,而结构件的尺寸、厚度皆是固定的,在机组的整体框架设计上存在一定的局限性,同时也会存在一些不必要的材料浪费,增加了整机的重量,同时采用结构件制作的底盘焊接量大,成本较高。

技术实现要素:

4.本实用新型的目的是克服现有技术中存在的不足,提供一种结构简单且可靠、安装方便的风冷热泵模块机组底盘结构。

5.按照本实用新型提供的技术方案,所述风冷热泵模块机组底盘结构,它包括由边长梁与边纵梁构成的方形框架,在两根边长梁之间从左往右依次固定有呈间隔设置的一根第一纵支撑梁、一根第二纵支撑梁、两根第三纵支撑梁与一根第四纵支撑梁,在边长梁的中部开设有机组中立柱固定孔,在对应机组中立柱固定孔左右两侧的边长梁上开设有呈水平设置的吊装腰形内孔,在框架的外侧边角部开设有呈水平设置的周边立柱固定孔;

6.在第一纵支撑梁的两端均开设有第一压缩机固定孔;在第二纵支撑梁的两端均开设有第二压缩机固定孔,在第二纵支撑梁的中部开设有管式热器后固定孔;在每根第三纵支撑梁的两端均开设有储液器固定孔,在每根第三纵支撑梁的中部开设有分离器固定孔;在第四纵支撑梁的中部开设有管式换热器前固定孔;

7.所述第一压缩机固定孔与第二压缩机固定孔配合使用,管式热器后固定孔与管式换热器前固定孔配合使用;

8.所述机组中立柱固定孔、第一压缩机固定孔、第二压缩机固定孔、管式换热器后固定孔、储液器固定孔、分离器固定孔与管式换热器前固定孔均呈竖直设置。

9.作为优选,所述边长梁、边纵梁、第一纵支撑梁、第二纵支撑梁、第三纵支撑梁与第四纵支撑梁均为c型折弯件,边长梁与边纵梁的槽口朝外,第三纵支撑梁的槽口朝下。

10.作为优选,在边长梁的两端以及边纵梁的两端均固定有第一加固板,且第一加固板的槽口朝向与边长梁的槽口朝向或者边纵梁的槽口朝向相反,第一加固板为一段c型折弯件,在第一加固板上开设有呈水平设置的周边立柱固定孔。

11.作为优选,在对应吊装腰形内孔位置的边长梁上固定有第二加固板,且第二加固板的槽口朝向与边长梁的槽口朝向或者边纵梁的槽口朝向相同,在第二加固板上开设有呈

水平设置的吊装腰形外孔,吊装腰形外孔与吊装腰形内孔配合使用。

12.作为优选,在对应机组中立柱固定孔位置的边长梁上固定有第三加固板,且第三加固板的槽口朝向与边长梁的槽口朝向或者边纵梁的槽口朝向相同。

13.作为优选,在边长梁与边纵梁的连接部内侧、第一纵支撑梁与边长梁的连接处、第二纵支撑梁与边长梁的连接处、第三纵支撑梁与边长梁的连接处、以及四纵支撑梁与边长梁的连接处均固定有加固连接板。

14.作为优选,所述边纵梁、第一纵支撑梁、第二纵支撑梁、第三纵支撑梁与第四纵支撑梁的两端具有矩形凸台,在边长梁上开设有与边纵梁、第一纵支撑梁、第二纵支撑梁以及第四纵支撑梁的两端的矩形凸台配合的纵向矩形卡槽,在边长梁上开设有与第三纵支撑梁的两端的矩形凸台配合的横向矩形卡槽。

15.本实用新型结构简单且可靠、安装方便、用料节约,能有效降低材料及加工成本,减轻整机重量,边长梁采用矩形卡槽结构,纵支撑梁的两端采用矩形凸台,可以进行有效定位并提高装配精度,降低装配难度;最大限度避免焊接工艺,降低制作时间及制作成本。

附图说明

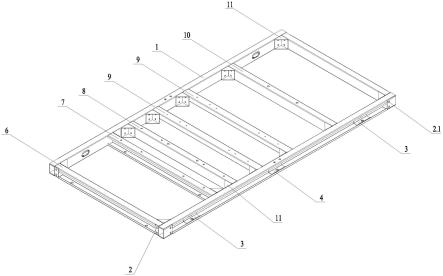

16.图1是本实用新型的整体结构示意图。

17.图2是本实用新型中边长梁的立体图之一。

18.图3是本实用新型中边长梁的立体图之二。

19.图4是本实用新型中边纵梁的立体图之一。

20.图5是本实用新型中边纵梁的立体图之二。

21.图6是本实用新型中第一纵支撑梁的立体图之一。

22.图7是本实用新型中第一纵支撑梁的立体图之二。

23.图8是本实用新型中第二纵支撑梁的立体图之一。

24.图9是本实用新型中第二纵支撑梁的立体图之二。

25.图10是本实用新型中第三纵支撑梁的立体图之一。

26.图11是本实用新型中第三纵支撑梁的立体图之二。

27.图12是本实用新型中第四纵支撑梁的立体图之一。

28.图13是本实用新型中第四纵支撑梁的立体图之二。

具体实施方式

29.下面结合具体实施例对本实用新型作进一步说明。

30.本实用新型的风冷热泵模块机组底盘结构,如图1-图13所示,它包括由边长梁1与边纵梁6构成的方形框架,在两根边长梁1之间从左往右依次固定有呈间隔设置的一根第一纵支撑梁7、一根第二纵支撑梁8、两根第三纵支撑梁9与一根第四纵支撑梁10,边长梁1、边纵梁6、第一纵支撑梁7、第二纵支撑梁8、第三纵支撑梁9与第四纵支撑梁10均为c型折弯件,边长梁1与边纵梁6的槽口朝外,第三纵支撑梁9的槽口朝下,第一纵支撑梁7、第二纵支撑梁8与第四纵支撑梁10的槽口可以朝左也可以朝右,在边长梁1的中部开设有机组中立柱固定孔1.1,在对应机组中立柱固定孔1.1左右两侧的边长梁1上开设有呈水平设置的吊装腰形内孔1.2,在框架的外侧边角部开设有呈水平设置的周边立柱固定孔;

31.在第一纵支撑梁7的两端均开设有第一压缩机固定孔7.1;在第二纵支撑梁8的两端均开设有第二压缩机固定孔8.1,在第二纵支撑梁8的中部开设有管式换热器后固定孔8.2;在每根第三纵支撑梁9的两端均开设有储液器固定孔9.1,在每根第三纵支撑梁9的中部开设有分离器固定孔9.2;在第四纵支撑梁10的中部开设有管式换热器前固定孔10.1;

32.所述第一压缩机固定孔7.1与第二压缩机固定孔8.1配合使用,第一换热器固定孔8.2与第二换热器固定孔10.1配合使用;

33.所述机组中立柱固定孔1.1、第一压缩机固定孔7.1、第二压缩机固定孔8.1、管式换热器后固定孔8.2、储液器固定孔9.1、分离器固定孔9.2与管式换热器前固定孔10.1均呈竖直设置。

34.在边长梁1的两端以及边纵梁6的两端均固定有第一加固板2,第一加固板2为一段c型折弯件,且第一加固板2的槽口朝向与边长梁1的槽口朝向或者边纵梁6的槽口朝向相同,在第一加固板2上开设有呈水平设置的周边立柱固定孔2.1。

35.在对应吊装腰形内孔1.2位置的边长梁1上固定有第二加固板3,第二加固板3为一段c型折弯件,第二加固板3的槽口朝外,在第二加固板3上开设有呈水平设置的吊装腰形外孔3.1,吊装腰形外孔3.1与吊装腰形内孔1.2配合使用。

36.在对应机组中立柱固定孔1.1位置的边长梁1上固定有第三加固板4,第三加固板4为一段c型折弯件,第三加固板4的槽口朝外。

37.在边长梁1与边纵梁6的连接部内侧、第一纵支撑梁7与边长梁1的连接处、第二纵支撑梁8与边长梁1的连接处、第三纵支撑梁9与边长梁1的连接处以及四纵支撑梁10与边长梁1的连接处均固定有加固连接板11。

38.所述边纵梁6、第一纵支撑梁7、第二纵支撑梁8、第三纵支撑梁9与第四纵支撑梁10的两端具有矩形凸台,在边长梁1上开设有与边纵梁6、第一纵支撑梁7、第二纵支撑梁8以及第四纵支撑梁10的两端的矩形凸台配合的纵向矩形卡槽,在边长梁1上开设有与第三纵支撑梁9的两端的矩形凸台配合的横向矩形卡槽。

39.本实用新型中,机组中立柱固定孔1.1用于固定机组中立柱,通过吊装腰形内孔1.2与吊装腰形外孔3.1可以吊装本实用新型的风冷热泵模块机组底盘框架以及安装于框架上的其他设备。第一加固板2、第二加固板3与第三加固板4用于加固边长梁1、边纵梁6,第一加固板2、第二加固板3与第三加固板4的截面形状为c形。第一加固板2上的周边立柱固定孔2.1用于安装周边立柱。第一纵支撑梁7的左端开设的2个第一压缩机固定孔7.1与第二纵支撑梁8的左端开设的2个第二压缩机固定孔8.1用于固定第一压缩机,第一纵支撑梁7的右端开设的2个第一压缩机固定孔7.1与第二纵支撑梁8的右端开设的2个第二压缩机固定孔8.1用于固定第二压缩机,第二纵支撑梁8的中部开设的2个管式换热器后固定孔8.2与第四纵支撑梁10的中部开设的2个管式换热器前固定孔10.1用于固定换热器,2根第三纵支撑梁9的左端各开设的1个储液器固定孔9.1用于固定第一储液器,2根第三纵支撑梁9的右端各开设的1个储液器固定孔9.1用于固定第二储液器,2根第三纵支撑梁9的中部左侧各开设的2个分离器固定孔9.2用于固定第一分离器,2根第三纵支撑梁9的中部右侧各开设的2个分离器固定孔9.2用于固定第二分离器。

40.本实用新型中,边长梁1与边纵梁6为较厚且等厚的钣金折弯件,它们的截面形状为c形,第一纵支撑梁7、第二纵支撑梁8、第三纵支撑梁9与第四纵支撑梁10为较薄且等厚钣

金折弯件,它们的截面形状为c形,加固连接板11为厚度与边长梁1相等的钣金折弯件,其两端有三角封板,两边开有连接固定孔,用于整个底盘梁之间的衔接。

41.虽然本实用新型的较佳实施例已在附图中描绘,仍然需要理解的是,本实用新型并不局限于被披露的实施例,在本实用新型精神的前体下作许多重新安排、修改和替代,也属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1