一种螺杆压缩机并联制冷的LNG液化系统及方法与流程

本发明属于lng液化,尤其是涉及一种螺杆压缩机并联制冷的lng液化系统及方法。

背景技术:

1、液化天然气(liquefiednaturalgas,简称lng),主要成分是甲烷,被公认是地球上最干净的化石能源,随着天然气液化工艺技术的不断进步,混合制冷工艺取到了很大进步。比较常规的混合制冷压缩机主流的选型有:离心式压缩机、活塞式压缩机和螺杆压缩机。其中,离心式压缩机适用于液化量大于25万方/天的天然气处理规模;活塞式压缩机由于其固有的结构形式,作为冷剂压缩机冷剂泄露量比较大,现在主流已经不将活塞式压缩机作为混合冷剂压缩机;螺杆压缩机由于其本身的机械结构限制,转子不能做的太大,因此螺杆压缩机作为混合冷剂压缩机在天然气处理规模15万方/天的以下的处理工艺中比较常用。如何在保证螺杆压缩机高效率工作的前提下,提高螺杆压缩机的处理量,是目前需要解决的问题。

技术实现思路

1、有鉴于此,为解决上述问题,本发明提供了一种螺杆压缩机并联制冷的lng液化系统及方法;通过螺杆压缩机两级并联制冷的方式,能达到更大的制冷量,采用两段并联式的两股制冷单元,便于调节;螺杆压缩机可一直处于其最高工作效率范围内,效率高、能耗低,有效提高了高螺杆压缩机作为混合冷剂压缩机的天然气处理量,适合天然气液化处理量在25万方/天以下的天然气液化处理。

2、为达到上述目的,本发明的技术方案是这样实现的:

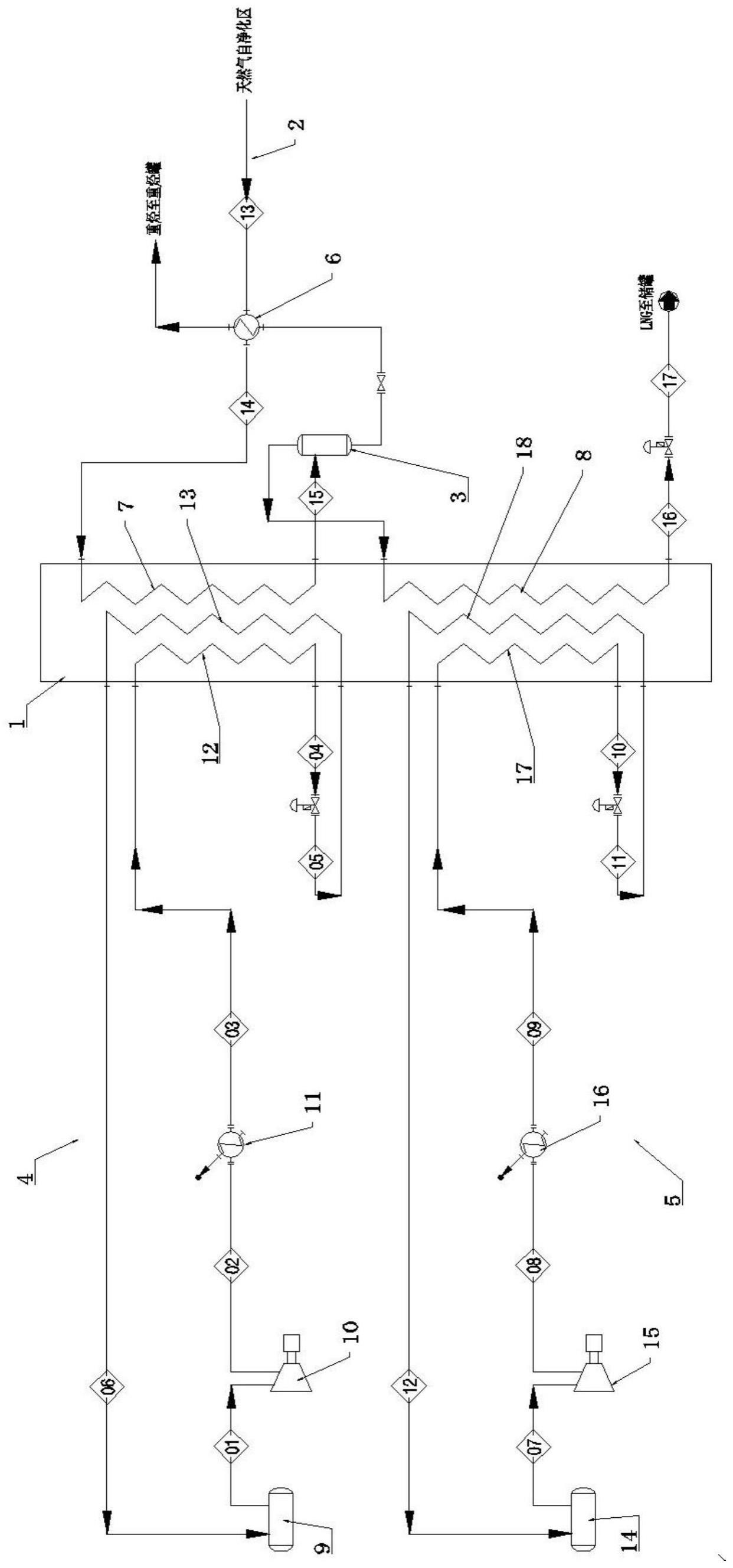

3、本发明一方面提供了一种螺杆压缩机并联制冷的lng液化系统,包括换热单元、原料气管线、重烃分离器、热端冷剂循环单元、冷端冷剂循环单元;

4、所述原料气管线与所述换热单元的热流道一的进口连接,所述热流道一的出口与所述重烃分离器的入口连接;所述重烃分离器的气相出口与所述换热单元的热流道二的进口连接,所述热流道二的出口通过设有节流阀的管道与lng储存单元连接;所述重烃分离器的液相出口通过设有节流阀的管道与重烃储存单元连接;

5、所述热端冷剂循环单元包括通过管道依次连接的入口分离器一、冷剂螺杆压缩机一、冷却器一;所述冷却器一的出口通过管道与所述换热单元的热流道三的进口连接,所述热流道三的出口经设有节流阀的管道后与所述换热单元的冷流道一的入口连接;所述冷流道一的出口通过管道与所述入口分离器一的入口连接;

6、所述冷端冷剂循环单元包括通过管道依次连接的入口分离器二、冷剂螺杆压缩机二、冷却器二;所述冷却器二的出口通过管道与所述换热单元的热流道四的进口连接,所述热流道四的出口经设有节流阀的管道后与所述换热单元的冷流道二的入口连接;所述冷流道二的出口通过管道与所述入口分离器二的入口连接。

7、由上游工艺净化后的原料气进入换热单元与热端冷剂循环单元提供的冷剂在换热单元内换热,原料气降温至能够析出重烃,进入重烃分离器后,分离出气相和液相,液相重烃经节流阀减压复温后送入重烃储存单元,如重烃储罐,气相部分则再次进入换热单元与冷端冷剂循环单元提供的冷剂在换热单元内换热,降温至约160℃左右,再通过节流阀后,得到lng产品,送入lng储存单元,如lng储罐。热端冷剂循环单元中,由入口分离器一送出的冷剂压力在0.5mpag左右,送入冷剂螺杆压缩机一压缩后,压力升至1.95mpag,通过冷却器一降温,进入换热单元降温为液态,经过节流阀减压之后变成气液两相,再进入换热单元作为冷源对进入换热单元的原料气和经过冷却器一降温后进入换热单元的冷剂进行制冷,主要制冷-50℃以上的低温段,换热后,升温至常温后,从换热单元中送出,进入入口分离器一,缓冲后再次进入冷剂螺杆压缩机一压缩,形成热端冷剂的循环。冷端冷剂循环单元中,由入口分离器二送出的冷剂压力在0.5mpag左右,送入冷剂螺杆压缩机二压缩后,压力升至1.95mpag,通过冷却器二降温,进入换热单元降温为液态,经过节流阀减压之后变成气液两相,再进入换热单元作为冷源对进入换热单元的重烃分离后的气相部分和经过冷却器二降温后进入换热单元的冷剂进行制冷,主要制冷-160℃以上的低温段,换热后,升温至常温后,从换热单元中送出,进入入口分离器二,缓冲后再次进入冷剂螺杆压缩机二压缩,形成冷端冷剂的循环。

8、在本发明的一些优选的lng液化系统的实施方式中,所述换热单元为板翅式换热器。

9、在本发明的一些优选的lng液化系统的实施方式中,所述原料气管线上设有重烃复热器;所述原料气管线经过所述重烃复热器的热介质流道后,与所述热流道一的进口连接;所述重烃分离器的液相出口通过设有节流阀的管道与所述重烃复热器的冷介质流道入口连接,所述重烃复热器的冷介质流道出口与重烃储存单元连接。

10、由上游工艺净化后的原料气进入重烃复热器的热介质流道内换热降温,再进入换热单元与热端冷剂循环单元提供的冷剂在换热单元内换热,进一步降温至能够析出重烃,经重烃分离器后,分离出的液相经节流阀减压后进入重烃复热器冷介质流道与原料气换热后复温送至重烃储存单元。

11、在本发明的一些优选的lng液化系统的实施方式中,从所述入口分离器一出来的混合冷剂一的压力为0.5mpag,经所述冷剂螺杆压缩机一压缩到1.95mpag;从所述入口分离器二出来的混合冷剂二的压力为0.5mpag,经所述冷剂螺杆压缩机二压缩到1.95mpag。

12、螺杆压缩机的压力从0.5mpag压到1.95mpag的效率是最高的,因此控制进入冷剂螺杆压缩机一和冷剂螺杆压缩机二的冷剂的压力由0.5mpag压缩至1.95mpag。

13、在本发明的一些优选的lng液化系统的实施方式中,所述热端冷剂循环单元制冷-50℃以上的低温段;所述冷端冷剂循环单元制冷-160℃以上的低温段。

14、在本发明的一些优选的lng液化系统的实施方式中,所述热端冷剂循环单元中的混合冷剂一为甲烷、乙烯和异丁烷;所述冷端冷剂循环单元中的混合冷剂二为氮气、甲烷、乙烯和丙烷。

15、本发明另一方面提供了一种螺杆压缩机并联制冷的lng液化方法,包括如下步骤:

16、lng液化:上游工艺净化后的原料气进入换热单元的热流道一,降温至能够析出重烃,进入重烃分离器分离出气液两相;气相进入换热单元的热流道二,深冷降温后,再经节流阀节流后送入lng储存单元;液相经节流减压复温后送入重烃储存单元;

17、热端冷剂循环:入口分离器一送出的混合冷剂一经冷剂螺杆压缩机一压缩后,压力由0.5mpa升至1.95mpag,经冷却器一降温后,进入换热单元的热流道三内,降温为液态,经节流阀减压后变为气液两相,再进入换热单元的冷流道一内对进入热流道一内的原料气和热流道三内的混合冷剂一进行制冷,升至常温后由冷流道一出口送入入口分离器一进口,缓冲后进入冷剂螺杆压缩机一压缩,完成混合冷剂一的循环;

18、冷端冷剂循环:入口分离器二送出的混合冷剂二经冷剂螺杆压缩机二压缩后,压力由0.5mpa升至1.95mpag,经冷却器二降温后,进入换热单元的热流道四内,降温为液态,经节流阀减压后变为气液两相,再进入换热单元的冷流道二内对进入热流道二内的天然气和热流道四内的混合冷剂二进行深冷,换热到常温后由冷流道二出口送入入口分离器二进口,缓冲后进入冷剂螺杆压缩机二压缩,完成混合冷剂二的循环。

19、在本发明的一些优选的lng液化方法的实施方式中,lng液化步骤中:上游工艺净化后的原料气先经过重烃复热器的热介质流道后,再进入换热单元的热流道一降温;重烃分离器分离出的液相经节流减压后,先进入重烃复热器的冷介质流道,换热复温后送入重烃储存单元。

20、在本发明的一些优选的lng液化方法的实施方式中,热端冷剂循环步骤中,冷流道一内的混合冷剂一制冷-50℃以上的低温段;冷端冷剂循环步骤中,冷流道二内的混合冷剂二制冷-160℃以上的低温段。

21、在本发明的一些优选的lng液化方法的实施方式中,混合冷剂一为甲烷、乙烯和异丁烷;混合冷剂二为氮气、甲烷、乙烯和丙烷。

22、相对于现有技术,本发明所述的螺杆压缩机并联制冷的lng液化系统及方法具有以下优势:

23、(1)通过螺杆压缩机两级并联制冷的方式,能达到更大的制冷量,螺杆压缩机可一直处于其最高工作效率范围内(0.5mpag至1.95mpag),效率高、能耗低,实现螺杆压缩机处理量的提高,适合天然气液化处理量在25万方/天以下的天然气液化处理;

24、(2)制冷段采用两段并联式的两股制冷单元,方便调节,利于制冷工艺条件的控制。

- 还没有人留言评论。精彩留言会获得点赞!