BOG提氦系统和BOG提氦工艺的制作方法

本技术涉及提氦,尤其是涉及一种bog提氦系统和bog提氦工艺。

背景技术:

1、氦气具有化学性能稳定、导热性好、沸点低以及渗透性强等众多良好特性,是稀缺战略资源,在新能源开发、国防、制冷、医学等领域具有非常重要的作用。随着我国国防工业技术的发展以及低温技术的不断进步,我国对氦气和液氦的需求量也越来越大。目前商业应用的氦气主要从富氦天然气(>0.1%)中获得,已探明的天然气氦含量一般在0.024~7.5%(mol)。

2、当前我国已探测的含氦天然气资源仅占世界氦资源量的0.15%至0.2%,且天然气单位体积含量不超过2%。我国的提氦技术及工艺流程方面尚处于发展阶段,仍具有较大的进步空间,天然气提氦过程存在产品单一、能耗大,产量小等问题。

3、在运输或就地存储液化天然气(liquefied natural gas,lng)时,储罐无法完全隔热会导致漏入热量,或液体内部剧烈晃荡产生热量,这将使液化天然气受热气化形成液化天然气蒸发气(boil-off gas,bog),其主要成分为甲烷、氮气、氢气、氦气等。我国通过测试天然气液化过程中产生的不凝气和lng汽化产生的bog成分,发现其中氦含量高达3%左右。相比于天然气提氦流程,bog提氦流程通常可以省去预处理环节,从而减少设备投资,更加经济高效,同时bog提氦流程以bog为原料气,可提高天然气综合利用率。因此将bog气体提氦作为我国获取氦资源的一种新方式,具有重大的战略意义。

4、目前国内最主要的提取氦气的工艺还是低温法,将bog采用低温设备将甲烷与氦气进行初步分离或采用精馏塔类设备进行初步提纯,再通过塔类及反应器类设备脱氢脱水除杂,最后通过冷箱深冷液化(-268.9℃)提取99.999%(vol)的液氦,以上工艺过程主要核心采用低温进行氦气与天然气的分离,深冷设备要求苛刻,冷媒要求高(-268.9℃),设备成本及能耗是极其高的。

技术实现思路

1、为了改善目前bog提取氦气的设备成本及能耗高的问题,本技术提供一种bog提氦系统和bog提氦工艺。

2、第一方面,本技术提供一种bog提氦系统,采用如下的技术方案:

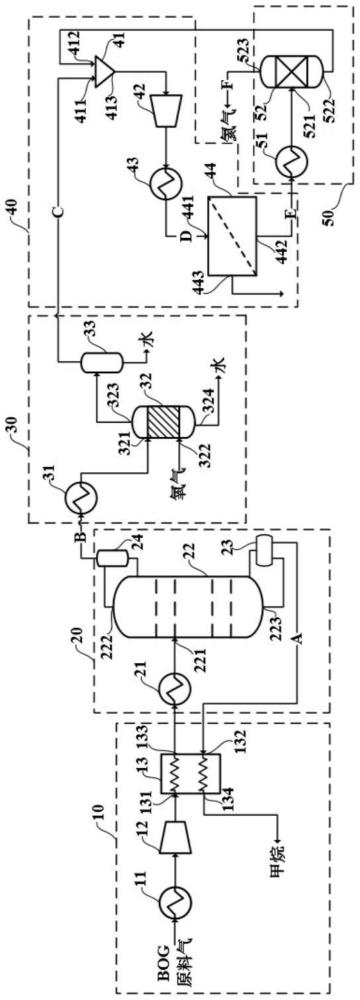

3、一种bog提氦系统,包括依次相连的深冷系统、催化脱氢系统、膜分离系统和psa系统,其中,

4、所述膜分离系统包括依次连接的膜前压缩机、膜前冷却器、膜分离单元,所述膜前压缩机与所述催化脱氢系统相连通,所述膜分离单元具有膜入口、滞留气出口与渗透气出口,所述膜入口与所述膜前冷却器相连;

5、所述psa系统包括依次连接的变压吸附加热器和变压吸附单元,所述变压吸附单元底部具有位于侧面的变压吸附入口、位于底部的泄压气出口以及位于顶部的高纯氦气出口,所述变压吸附加热器的入口与所述渗透气出口相连,所述变压吸附加热器的出口与所述变压吸附入口相连。

6、本技术以bog原料气作为原料提取氦气时,通过先采用深冷系统可以将bog原料气中的甲烷气体分离出来,再采用催化脱氢系统脱除掉其中的氢气,然后采用膜分离系统和psa系统相配合除去氮气等其他杂质气体,最终可获得高纯度产品氦气。

7、本技术在提取氦气过程中主要以膜分离系统和psa系统为主,对氦气进行提纯时利用膜分离单元与变压吸附单元相配合,对氦气依次进行膜分离处理和变压吸附处理。进行膜分离处理时,在压力差作用下,氦气能够顺利通过膜分离单元同时非氦气体无法通过膜分离单元进而实现了提纯氦气的目的。进行变压吸附处理时,利用变压吸附单元中的吸附剂选择性地吸附掉杂质气体组分,而氦气作为产品气从顶部排出。

8、因此,在本技术的提氦系统中,仅在对bog原料气进行脱除甲烷气体的过程中利用到了深冷系统,深冷系统的工作温度仅有-165℃左右,即可分离出bog原料气中大部分的甲烷气体;而在后续提取氦气的过程中采用膜分离系统和psa系统即可提取出高纯度的氦气产品;相对于采用低温法提取氦气,本技术采用深冷系统、催化脱氢系统、膜分离系统和psa系统结合的方式,对深冷设备以及冷媒温度的要求不严苛,即可采用低成本的方式获得高纯度的氦气产品。

9、可选地,所述膜分离系统还包括混合器,所述混合器具有第一混合入口、第二混合入口与混合出口,所述第一混合入口与所述催化脱氢系统连通,所述第二混合入口与所述泄压气出口连通,所述混合出口与所述膜前压缩机连通。

10、本技术通过将变压吸附单元的泄压气回流至膜分离单元的前端入口,利用混合器将欲进入膜前压缩机的气体与回流的变压吸附单元的泄压气进行混合后,依次通过膜前压缩机加压、膜前冷却器冷却后进入到膜分离单元中分离,这样可以提高整体氦气的回收率。

11、可选地,所述深冷系统包括深冷塔以及深冷塔入口冷却器,所述深冷塔具有位于侧面的深冷塔入口、位于顶部的粗氦气体出口以及位于底部的甲烷出口,所述深冷塔入口冷却器与所述深冷塔入口连通,所述粗氦气体出口与所述催化脱氢系统连通。

12、本技术采用深冷系统对bog原料气进行深冷处理,可脱除其中大部分的甲烷气体;具体而言,深冷塔入口冷却器用于对进入深冷塔的原料气进行降温冷却,将其温度降低至深冷塔的操作温度,使得bog原料气中的甲烷气体液化后于深冷塔底部排出,而其余物质则仍保持气体状态从深冷塔顶部的粗氦气体出口排出。

13、可选地,所述催化脱氢系统包括依次连接的加热器和催化脱氢装置,所述催化脱氢装置具有粗氦气体入口、氧气入口、脱氢气体出口以及水分出口,所述加热器连通于所述深冷塔的粗氦气体出口与所述粗氦气体入口之间,所述脱氢气体出口与所述膜分离系统连通。

14、本技术通过对由深冷塔的粗氦气体出口排出的气体进行加热后再与纯氧气体一同进入催化脱氢装置中除去其中大部分的氢气,避免气体在后续进入膜分离系统中进行处理时受到氢气的干扰。

15、可选地,所述催化加氢系统还包括干燥器,所述干燥器的入口与所述脱氢气体出口连通,所述干燥器的出口与所述膜分离系统连通。

16、本技术通过在催化加氢装置的下游设置干燥器,可对经过催化脱氢装置处理过的气体中残留的水分进行脱除,避免水分被带入到下一环节中。

17、可选地,还包括复温加压系统,所述复温加压系统包括依次连接的复温加热器、复温压缩机和换热器,所述换热器与所述深冷塔入口冷却器连通。

18、本技术通过复温加压系统对bog原料气进行加热复温和加压处理后,可使bog原料气达到深冷塔所需要的工作压力。

19、可选地,所述换热器具有换热器第一入口、换热器第二入口、换热器第一出口、换热器第二出口;所述换热器第一入口与换热器第一出口相互连通,换热器第二入口与换热器第二出口相互连通;所述换热器第一入口与复温压缩机相连,所述换热器第一出口与所述深冷塔入口冷却器相连。

20、由于bog原料气经过复温压缩机加压处理后,温度也相应升高,为了能够达到深冷塔所适应的温度,因此本技术通过换热器对加压后的bog原料气进行降温处理,同时再结合深冷塔入口冷却器,使得加压后的bog原料气能够达到深冷塔所需的操作温度。

21、可选地,所述换热器第二入口与深冷塔塔底的甲烷出口相连,所述换热器第二出口即得到复温后的副产品甲烷气体。

22、本技术在采用换热器对加压后的bog原料气进行处理时,利用深冷塔底部排出的低温液态甲烷作为冷媒,来对加压后的bog原料气进行降温处理,可以回收甲烷的冷量同时达到对加压后的bog原料气降温的目的,有利于降低系统的能耗。

23、第二方面,本技术提供一种bog提氦工艺,采用如下的技术方案:

24、一种bog提氦工艺,包括以下步骤:

25、步骤s1:将bog原料气进行深冷处理,去除其中的甲烷,获得粗氦气体;

26、步骤s2:将粗氦气体通过催化脱氢处理,去除其中的氢气,获得精制氦气;

27、步骤s3:将精制氦气依次进行膜分离处理和变压吸附处理,最终获得高纯氦气。

28、本技术通过采用深冷法以及膜分离法、变压吸附法结合的方式,提出了从氦气含量约为3%左右的bog原料气中提取高纯氦气的工艺,该工艺通过深冷处理得到的粗氦气体中氦气浓度达91%以上,通过催化脱氢处理后得到的精制氦气中氦气浓度达96%以上,通过膜分离处理后得到的气体中氦气浓度达99.9%,通过变压吸附处理后得到的气体中氦气浓度达到99.999%以上。

29、可选地,所述步骤s1中还在深冷处理之前进行的复温加压处理。

30、本技术通过在深冷处理之前对bog原料气进行复温加压处理,可使bog原料气预先达到深冷塔所需的工作压力。

31、综上所述,本技术包括以下至少一种有益效果:

32、1、本技术提供的从bog原料气中提取高纯氦气的工艺,提氦能耗低,对不同气源适应性较强。

33、2、本技术通过深冷系统精馏可得到氦浓度为90%以上的粗氦气体,经过膜分离系统和psa系统进一步精制处理,得到的产品氦气浓度高达99.99%以上,符合工业应用要求。

34、3、本技术采用换热器可合理回收流程中副产品甲烷的冷量,有利于降低系统能耗,变压吸附单元的泄压气回流至膜分离单元入口,有利于提高整体氦气回收率。

- 还没有人留言评论。精彩留言会获得点赞!