一种抑制硝化菌强化脱氮除磷效率的污水处理方法与流程

[0001]

本发明属于环境工程技术领域,具体涉及一种抑制硝化菌强化脱氮除磷效率的污水处理方法。

背景技术:

[0002]

氮磷是污水中存在的主要污染物质。采用生物法去除污水中的氮磷污染物是目前最为经济的方法。但是,其去除率受到污水中碳氮比的制约。如果想采用生物法将氮磷污染物一步去除到达到《城镇污水处理厂污染物排放标准》一级a标准,则要求进水中碳氮比大于10。而我国生活污水中碳氮比较低(约为7左右),欲达到理想的去除效果,就需要向污水中投加乙酸盐、葡萄糖等生物易降解的有机物作为碳源,这会造成污水处理运行成本的显著增大。

[0003]

传统的生物脱氮除磷工艺依靠的是全程硝化反硝化作用,而短程硝化反硝化作为一个新技术,理论上可以降低40%的反硝化需碳量。但实现短程硝化需要的条件苛刻,如需要低氧(低溶解氧)、高温、高氨氮、高ph、高盐环境等,且由于硝化菌(nob)会逐渐适应新的环境使得短程硝化失败。所以短程硝化过程通常不稳定,难以长期维持。

技术实现要素:

[0004]

为了解决上述问题,本发明公开了一种抑制硝化菌强化脱氮除磷效率的污水处理方法,可有效提高出水中总氮和总磷的去除率,经济性好,显著降低了生物污泥产量。

[0005]

本发明是通过以下技术方案来实现:

[0006]

一种抑制硝化菌强化脱氮除磷效率的污水处理方法,对于以厌氧/微氧/缺氧模式运行的sbr反应器,连续若干天在每天中的若干个运行周期的曝气初期投加盐酸羟胺,促进全程硝化转化为短程硝化。

[0007]

优选地,盐酸羟胺的投加量为5-15mg-n/l。

[0008]

优选地,sbr反应器的运行模式为:每天运行3个周期,每个周期8h;或每天运行4个周期,每个周期6h。

[0009]

进一步优选地,sbr反应器每天运行3个周期时,每个周期的8h中:进水+厌氧1h,曝气2-5h,缺氧1-4h,静沉排水闲置1h;sbr反应器每天运行4个周期时,每个周期的6h中:进水+厌氧1h,曝气1.5-3h,缺氧1-2.5h,静沉排水闲置1h。

[0010]

进一步优选地,连续3-5天投加盐酸羟胺,每天投加1-4个运行周期。

[0011]

优选地,污水的进水指标为:化学需氧量cod=350-500mg/l,总氮浓度为50-80mg/l,总磷浓度=5-8mg/l。

[0012]

优选地,停止投加盐酸羟胺后的8-15天内sbr反应器保持亚硝化状态。

[0013]

进一步优选地,总磷的最低浓度值出现在停止投加盐酸羟胺后的3-6天,总磷浓度值为0.02mg/l。

[0014]

进一步优选地,亚硝化状态下,sbr反应器出水指标为:总氮浓度<15mg/l,总磷浓

度<0.5mg/l。

[0015]

与现有技术相比,本发明具有以下有益的技术效果:

[0016]

本发明公开的抑制硝化菌强化脱氮除磷效率的污水处理方法,对于正常运行的an/o/a(厌氧/微氧/缺氧)sbr反应器,连续若干天在每天中的若干个运行周期的曝气初期投加盐酸羟胺,实现全程硝化向短程硝化的转化。投加盐酸羟胺,能够促进全程硝化转化为短程硝化并提高pao(聚磷菌)的聚磷效果,原因有二,一是短程硝化反硝化需要的碳源比全程硝化反硝化少,转化为短程硝化后会有更多的碳源可以被聚磷菌利用进行好氧聚磷和反硝化聚磷;另一方面,研究显示,反硝化聚磷菌直接利用的电子受体是亚硝酸盐而不是硝酸盐,所以,短程硝化为反硝化聚磷菌提供了电子受体,促进了反硝化聚磷效率。另外,投加盐酸羟胺可以促进氨氧化菌(aob)的活性,使得氨氧化完成时间缩短,从而在运行周期不变的情况下会延长缺氧期时间,有利于提高总氮去除率。

[0017]

在生物脱氮方面,短程硝化反硝化比全程硝化反硝化理论上可以节约40%的碳源。以进水cod为500计,则可节省200mg-cod/l的碳源。虽然盐酸羟胺的价格比葡萄糖高约6倍,但盐酸羟胺的投加量远小于葡萄糖的投加量,且每次投加后可以使得反应器保持亚硝化状态8-15天左右。同时,本方法相比于传统的投加碳源的处理方法会显著降低生物污泥产量。综合考虑,投加盐酸羟胺比传统的投加碳源脱氮的方法具有优势。

[0018]

进一步地,盐酸羟胺的投加量为5-15mg-n/l,投加量过大可能会对aob(氨氧化菌)也产生不利影响,过小则可能对nob起不到抑制作用。

[0019]

进一步地,sbr反应器每天运行3个周期时,每个周期的8h中:进水+厌氧1h,曝气2-5h,缺氧1-4h,静沉排水闲置1h;sbr反应器每天运行4个周期时,每个周期的6h中:进水+厌氧1h,曝气1.5-3h,缺氧1-2.5h,静沉排水闲置1h。通过投加盐酸羟胺可促进aob的活性,使得氨氧化时间缩短,在周期时间不变的情况下,使得缺氧期延长,有利于同步硝化反硝化脱氮。

[0020]

更进一步地,连续3-5天投加盐酸羟胺,每天投加1-4个运行周期,能够兼顾效果和经济性。

[0021]

进一步地,对于进水指标为:化学需氧量cod=350-500mg/l,总氮浓度为50-80mg/l,总磷浓度=5-8mg/l的污水,处理效果具有明显优势。

[0022]

进一步地,停止投加后的8-15天内sbr反应器能保持亚硝化状态,在此期间,可以减少碳源的投加量,节约成本。

[0023]

更进一步地,停止投加后的3-6天出水总磷达到最低浓度值0.02mg/l,进一步说明了投加羟氨可以改进生物除磷效果。

附图说明

[0024]

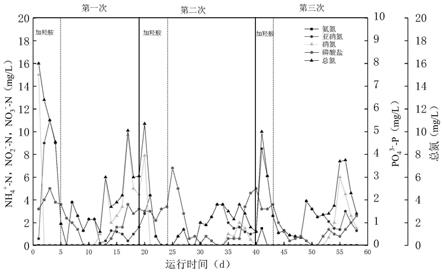

图1为实施例1的实验结果数据图。

具体实施方式

[0025]

下面结合附图和实施例对本发明的工艺流程做进一步的详细说明,所述是对本发明的解释而不是限定。

[0026]

本发明的抑制硝化菌强化脱氮除磷效率的污水处理方法,对于以厌氧/微氧/缺氧

模式运行的sbr反应器,连续3-5天在每天中的1-4个个运行周期的曝气初期投加5-15mg-n/l盐酸羟胺,促进全程硝化转化为短程硝化。

[0027]

停止投加盐酸羟胺后的8-15天内sbr反应器保持亚硝化状态。总磷的最低浓度值出现在停止投加盐酸羟胺后的3-6天,总磷浓度值为0.02mg/l。亚硝化状态下,sbr反应器出水指标为:总氮浓度<15mg/l,总磷浓度<0.5mg/l。

[0028]

通常设置sbr反应器每天运行3个周期,每个周期的8h,其中,进水+厌氧1h,曝气2-5h,缺氧1-4h,静沉排水闲置1h;或者sbr反应器每天运行4个周期,每个周期的6h,其中,进水+厌氧1h,曝气1.5-3h,缺氧1-2.5h,静沉排水闲置1h。

[0029]

该方法适用的污水的进水指标为:化学需氧量cod=350-500mg/l,总氮浓度为50-80mg/l,总磷浓度=5-8mg/l。

[0030]

实施例

[0031]

该实验采用有效容积为8l的有机玻璃圆柱体,间歇进水出水运行,构成sbr反应器。实验温度为28

±

1℃。反应器进水主要由葡萄糖和碳酸氢氨配制。进水cod浓度为350mg/l,总氮浓度为50mg/l,总磷浓度为5mg/l。排水比为3/8。每天运行4个周期,每个周期6h,其中进水+厌氧1h,好氧1.5-3h,缺氧1-2.5h,静沉0.5h,排水及闲置0.5h。曝气强度0.28l/min,好氧期溶解氧do为0.1-0.3mg/l,污泥浓度为5000mg/l。好氧期运行时间由do在线监控plc自动控制,当溶解氧高于0.5mg/l时自动停止曝气。

[0032]

实验在曝气初期向sbr反应器一次性投加10mg-n/l(以氮计毫克每升,以反应器有效容积计)盐酸羟胺,每天连续投加两个周期(白天投加,夜间不投加)。共投加了3个阶段,第一阶段持续投加5天,第二阶段持续投加5天,第三阶段持续投加3天。每次投加期间及停止投加之后测试观察反应器出水氨氮、硝态氮、亚硝态氮、总磷、cod等浓度变化,结果见图1。

[0033]

由图1可见,每个阶段连续投加盐酸羟胺后,即停止投加后反应器出水硝态氮浓度逐渐降低,亚硝酸盐浓度逐渐升高,总磷浓度逐渐降低,至第3-4天,总磷浓度下降到小于0.1mg/l,最小为0.02mg/l。持续约1周后tp及硝酸盐浓度逐渐升高,至第10天左右出水tp浓度接近0.5mg/l,硝酸盐浓度明显高于亚硝酸盐浓度。然后进行第二阶段投加。共进行了3个阶段的投加实验,所得结果相似。说明投加盐酸羟胺可以抑制亚硝酸盐氧化菌nob,达到亚硝化(短程硝化)的目的。

[0034]

由于短程硝化反硝化需碳量是全程硝化反硝化的40%,亚硝酸盐反硝化节省了碳源(本实验为an/o/a模式运行,好氧期同步硝化反硝化过程利用的是内碳源pha),有利于生物除磷效率的提高。另有研究报道,生物反硝化除磷利用的基质是亚硝酸盐而不是直接利用硝酸盐,所以亚硝酸盐的积累有利于生物除磷。本实验结果表明,投加盐酸羟胺抑制了nob促进了亚硝化,从而提高了脱氮效率和除磷效率。另外,投加盐酸羟胺可以促进氨氧化菌(aob)的活性,使得氨氧化完成时间缩短,从而在运行周期不变的情况下延长缺氧期时间,有利于提高总氮去除率。

[0035]

在生物脱氮方面,短程硝化反硝化比全程硝化反硝化理论上可以节约40%的碳源。以本实验进水氨氮为50mg-n/l计,则可节省还原20mg-n/l的需碳量,按照碳氮比7/1计,节约140mg-cod/l的碳源。虽然盐酸羟胺的价格比葡萄糖高约6倍,但盐酸羟胺的投加量远小于葡萄糖的投加量,且每次投加后可以使得反应器保持亚硝化状态10天左右。另外,本方

法相比于传统的投加碳源的处理方法会显著降低生物污泥产量。综合考虑,投加盐酸羟胺比传统的投加碳源脱氮的方法具有优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1