废旧锂电池拆解后各组分的跳汰分离方法与流程

[0001]

本发明涉一种废旧锂电池的回收方法,特别是废旧锂电池拆解后各组分的跳汰分离方法。

背景技术:

[0002]

废旧锂离子动力电池拆解的目的,是将废旧锂离子动力电池中的铜、铝、铁、塑料以及正负极材料、分离,以便综合利用,同时也要考虑隔膜纸及电解液的无害处理。现有技术是将铜、铁、铝经过简单的机械粉碎后,磁选去除铁后利用筛分将大部分的铜和铝与正负极材料分开,达到粗分选产品的目的。这样正负极材料中含铜、铝成分较高,铜和铝也很难相互分开,给后续的综合利用带来很大的困扰。尤其是正负极材料中含铜、铝较高,一般都在2-5%之间,甚至更高,而在湿法综合利用时,溶解和分离铜和铝,占处理成本的比率将会随着铜铝含量的升高而直线上升,所以要求处理的正负极材料中含铜和铝的成分越低越好,但分离难度很大。

[0003]

各组分物的比重如下:

项目铜铁铝正极材料塑料隔膜纸石墨比重(g/cm

3

)8.927.872.70(见振实密度表)1.41.11.6

[0004]

正极材料的振实密度表:

[0005] 专利公开号为cn 109680152 a(2019.04.26)的电路板回收方法,其说明书第[0009]段虽然公开了:“对密度小于所述预设密度的颗粒进行跳汰分离,以从密度小于所述预设密度的颗粒中分离出金属颗粒和第一剩余材料”,但没有公开具体技术内容。废旧锂离子动力电池的综合回收利用是一个新兴产业,目前许多技术问题,包括废旧锂电池拆解后各组分的跳汰分离都还没有得到相应解决,因此,废旧锂电池拆解后各组分的跳汰分离是目前业内需要解决的一个技术难题。

技术实现要素:

发明的目的在于克服现有技术中的技术难题,公开一种能将废旧锂电池拆解后各组分彻底分离的跳汰分离方法。

[0006]

本发明的技术解决方案是:一种废旧锂电池拆解后各组分的跳汰分离方法,其特珠之处在于:采取如下步骤:a. 制备混合物:将废旧锂电池拆解制备成含有铜箔、铝箔、电池正负极材料、塑料和隔膜纸的混合物。

[0007]

b.第一次粉碎:将a步骤制得的混合物,按质量比加3-5倍的水,粉碎到200目以下。

[0008]

c.筛分:将粉碎后物料,用150目筛网进行带水筛分;。

[0009]

d.分离:将c筛分步骤中的筛下物通过抽滤得到滤饼为粗正负极材料,滤液返回粉碎循环利用。

[0010]

e. 第二次粉碎:将c筛分步骤中的筛上物,按质量比加3-5倍的水,粉碎到200目以下。

[0011]

f.第一级跳汰:将e步骤第二次粉碎得到的物料连同步骤d分离得到的粗正负极材料一同用跳汰机跳汰分离出铜粉,轻组分进入第二级跳汰。

[0012]

g.第二级跳汰:第一级跳汰的轻组分进入跳汰机跳汰分离出正极材料粉,轻组分进入第三级跳汰。

[0013]

h.第三级跳汰:第二级跳汰的轻组分进入跳汰机跳汰分离出铝粉,轻组分为塑料粉、石墨粉、隔膜纸粉的混合物。

[0014]

i.轻组分收集:将h步骤第三级跳汰出的塑料粉、石墨粉和隔膜纸粉的混合物,通过抽滤后,滤液返回跳汰工序循环利用,滤饼无害处理。

[0015]

进一步地,所述第一次粉碎步骤中,按质量比加4倍的水。

[0016]

进一步地,所述第二次粉碎步骤中,按质量比加4倍的水。

[0017]

本发明由于采用了以上技术方案,克服现有技术中的技术难题,能将废旧锂电池拆解后各组分彻底分离,提高了各组分的纯度,提升了各组分物质的价值。

附图说明

[0018]

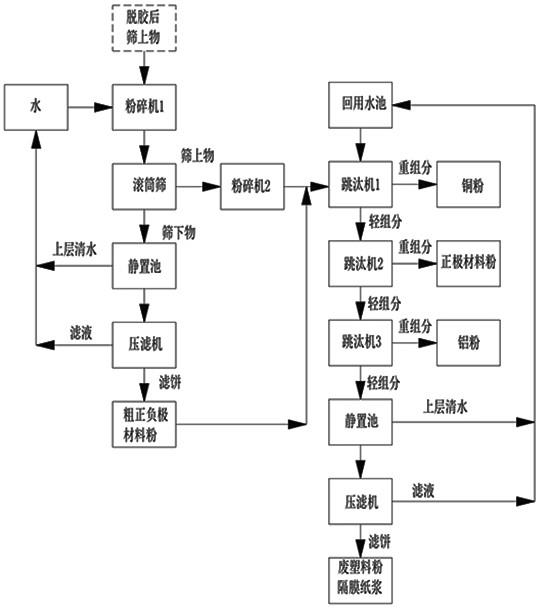

图1为本发明的工艺流程图。

具体实施方式

[0019]

为了更清楚地理解本发明,下面结合图1用具体实施方式对本发明作进一步的说明。

[0020]

实施例1:一种废旧锂电池拆解后各组分的跳汰分离方法,采取如下步骤:a. 制备混合物:将废旧锂电池拆解制备成含有铜箔、铝箔、电池正负极材料、塑料和隔膜纸的混合物2500g。

[0021]

b.第一次粉碎:将a步骤制得的2500g混合物,按质量比加4倍即10000ml的水,用小型实验粉碎机(型号sf-130/180)粉碎到200目以下。

[0022]

c.筛分:将粉碎后物料,用150目筛网进行带水筛分;。

[0023]

d.分离:将c筛分步骤中的筛下物通过抽滤得到滤饼为粗正负极材料857.4g(含水38.1%),滤液返回粉碎循环利用。

[0024]

e. 第二次粉碎:将c筛分步骤中的筛上物2249.7g(含水19.7%),按质量比加4倍即7500ml的水,用小型实验粉碎机(型号sf-130/180)粉碎到200目以下。

[0025]

f.第一级跳汰:将e步骤第二次粉碎得到的物料连同步骤d分离得到的粗正负极材料一同用第一个锯齿波跳汰机(型号100x150)跳汰分离出铜粉318.7g(含水5.01%),轻组分进入第二级跳汰。

[0026]

g.第二级跳汰:第一级跳汰的轻组分进入第二个锯齿波跳汰机(型号100x150)跳汰分离出正极材料粉1672.5g(含水37.9%),轻组分进入第三级跳汰。

[0027]

h.第三级跳汰:第二级跳汰的轻组分进入第三个锯齿波跳汰机(型号100x150)跳

汰分离出铝粉620.0g(含水9.12%),轻组分为塑料粉、石墨粉、隔膜纸粉的混合物。

[0028]

i.轻组分收集:将h步骤第三级跳汰出的塑料粉、石墨粉和隔膜纸粉的混合物,通过抽滤后,滤液返回跳汰工序循环利用,滤饼无害处理。

[0029]

实施例2:一种废旧锂电池拆解后各组分的跳汰分离方法,采取如下步骤:a. 制备混合物:将废旧锂电池拆解制备成含有铜箔、铝箔、电池正负极材料、塑料和隔膜纸的混合物2500g。

[0030]

b.第一次粉碎:将a步骤制得的2500g混合物,按质量比加5倍即12500ml的水,用小型实验粉碎机(型号sf-130/180)粉碎到200目以下。

[0031]

c.筛分:将粉碎后物料,用150目筛网进行带水筛分;。

[0032]

d.分离:将c筛分步骤中的筛下物通过抽滤得到滤饼为粗正负极材料862.4g(含水39.4%),滤液返回粉碎循环利用。

[0033]

e. 第二次粉碎:将c筛分步骤中的筛上物2366.3g(含水19.4%),按质量比加5倍即9900ml的水,用小型实验粉碎机(型号sf-130/180)粉碎到200目以下。

[0034] f.第一级跳汰:将e步骤第二次粉碎得到的物料连同步骤d分离得到的粗正负极材料一同用第一个锯齿波跳汰机(型号100x150)跳汰分离出铜粉322.6g(含水5.21%),轻组分进入第二级跳汰。

[0035]

g.第二级跳汰:第一级跳汰的轻组分进入第二个锯齿波跳汰机(型号100x150)跳汰分离出正极材料粉1654.7g(含水36.1%),轻组分进入第三级跳汰。

[0036]

h.第三级跳汰:第二级跳汰的轻组分进入第三个锯齿波跳汰机(型号100x150)跳汰分离出铝粉618.6g(含水8.88%),轻组分为塑料粉、石墨粉、隔膜纸粉的混合物。

[0037]

i.轻组分收集:将h步骤第三级跳汰出的塑料粉、石墨粉和隔膜纸粉的混合物,通过抽滤后,滤液返回跳汰工序循环利用,滤饼无害处理。

[0038]

实施例3:一种废旧锂电池拆解后各组分的跳汰分离方法,采取如下步骤:a. 制备混合物:将废旧锂电池拆解制备成含有铜箔、铝箔、电池正负极材料、塑料和隔膜纸的混合物2500g。

[0039]

b.第一次粉碎:将a步骤制得的2500g混合物,按质量比加3倍即7500ml的水,用小型实验粉碎机(型号sf-130/180)粉碎到200目以下。

[0040]

c.筛分:将粉碎后物料,用150目筛网进行带水筛分;。

[0041]

d.分离:将c筛分步骤中的筛下物通过抽滤得到滤饼为粗正负极材料878.6g(含水40.1%),滤液返回粉碎循环利用。

[0042]

e. 第二次粉碎:将c筛分步骤中的筛上物2223.1g(含水18.7%),按质量比加3倍即6600ml的水,用小型实验粉碎机(型号sf-130/180)粉碎到200目以下。

[0043] f.第一级跳汰:将e步骤第二次粉碎得到的物料连同步骤d分离得到的粗正负极材料一同用第一个锯齿波跳汰机(型号100x150)跳汰分离出铜粉323.7g(含水6.11%),轻组分进入第二级跳汰。

[0044]

g.第二级跳汰:第一级跳汰的轻组分进入第二个锯齿波跳汰机(型号100x150)跳汰分离出正极材料粉1668.2g(含水37.4%),轻组分进入第三级跳汰。

[0045]

h.第三级跳汰:第二级跳汰的轻组分进入第三个锯齿波跳汰机(型号100x150)跳汰分离出铝粉611.2g(含水8.14%),轻组分为塑料粉、石墨粉、隔膜纸粉的混合物。

[0046]

i.轻组分收集:将h步骤第三级跳汰出的塑料粉、石墨粉和隔膜纸粉的混合物,通过抽滤后,滤液返回跳汰工序循环利用,滤饼无害处理。

[0047]

表1:跳汰产品产率表

[0048] 表2:跳汰产品品质表

[0049]

以上所述,仅为本发明的说明实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,做出的若干改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明精神和范围的情况下,利用以上所揭示的技术内容做出的些许更改、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所做的任何等同变化的更改、修饰与演变,均仍属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1