一种砂石传送机上料斗的自动感应吸尘装置的制作方法

[0001]

本实用新型涉及上料斗的吸尘装置的技术领域,尤其是涉及一种砂石传送机上料斗的自动感应吸尘装置。

背景技术:

[0002]

混凝土是目前建筑行业中用途最广、用量最大的一种建筑材料。它在建筑工程、公路工程、桥梁和隧道工程、水利及特种结构的建设领域中发挥着不可替代的作用,在混凝土的制备过程中通常需要将砂石通过传送带运送至混凝土搅拌装置进行搅拌,传送带,又称运输带,是用于皮带输送带中起承载和运送物料作用的橡胶与纤维、金属复合制品,或者是塑料和织物复合的制品,传送带能连续化、高效率、大倾角运输,输送带操作安全,输送带使用简便,维修容易,运费低廉,并能缩短运输距离,降低工程造价,节省人力物力。

[0003]

公告号为cn208412942u的中国专利公开了一种带有可调式物料平铺装置的砂石传送带,包括传送带本体、皮带、漏斗,其中传送带本体上设置带有隔条的皮带,所述漏斗安装架固定设置在传送带本体的下段,所述漏斗安装在漏斗安装架上部。所述漏斗下端口设置下料控制口,下料控制口下部设置振动铺料斗;在振动铺料斗的前部下方设置振动轮,该振动论接触皮带;在下料控制口内部两侧设置偏移板;在下料控制口上设置控制偏移板偏移的控制装置。

[0004]

采用上述方案存在如下缺陷:将砂石导入漏斗时,掺杂在砂石中粉尘会被扬出,污染生产环境,粉尘还可能通过呼吸进入操作人员的肺,甚至通过眼睛进入视网膜,长期摄入入这些粉尘将导致视网膜模糊、肺功能障碍,对操作人员的健康造成影响。

技术实现要素:

[0005]

根据现有技术存在的不足,本实用新型的目的是提供一种砂石传送机上料斗的自动感应吸尘装置,具有对粉尘进行处理,减少粉尘对环境造成污染的可能的效果。

[0006]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0007]

一种砂石传送机上料斗的自动感应吸尘装置,包括上料斗,所述上料斗的顶部设有进料口,所述进料口的端面设有吸尘板,所述吸尘板沿所述进料口的端部环绕设置,所述吸尘板内设有用于吸尘的吸尘通道,所述吸尘通道远离所述进料口的一端连通有负压风扇。

[0008]

通过采用上述技术方案,向上料斗内注入物料时,负压风扇启动,吸尘通道内产生吸力,将注入物料时产生的粉尘吸走,减少对粉尘对环境造成污染的可能,同时也减少粉尘对操作人员的健康造成伤害的可能。

[0009]

本实用新型在一较佳示例中可以进一步配置为:所述吸尘通道靠近所述进料口的一端设有吸尘口,所述吸尘口上安装有滤板,所述滤板的底壁与所述进料口抵接,所述滤板上密布有滤孔,所述滤孔的直径为0.5毫米至2毫米。

[0010]

通过采用上述技术方案,滤板将物料过滤下来,只让粉尘通过,减少大块物料进入

吸尘通道,对负压风扇造成损坏的可能;滤孔的直径则是根据物料的尺寸来决定,在物料不能通过的情况下尽可能大,提升吸尘的效率。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述吸尘板外设有吸尘环,所述吸尘环与负压风扇连通,所述吸尘环通过吸尘管与所述吸尘通道连通,所述吸尘管沿所述吸尘环的周向阵列有多个。

[0012]

通过采用上述技术方案,吸尘环使得吸尘通道可在多个位置产生吸力,进而提升吸尘效果。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述滤板朝向所述吸尘板设有凸块,所述上料斗的内壁上开设有供所述凸块滑动的凹槽,所述凸块沿所述滤板的周向均匀阵列有多个,所述凸块与凹槽紧配合。

[0014]

通过采用上述技术方案,滤板通过凸块滑入凹槽,便于滤板的安装,同时凸块与凹槽的紧配合可减少滤板在物料的冲击下晃动的可能。

[0015]

本实用新型在一较佳示例中可以进一步配置为:所述凹槽的侧壁的中间位置沿所述滤板的周向开设有供所述凸块卡入卡槽,所述凸块的长度小于所述吸尘板端面厚度的一半,所述凸块与卡槽紧配合。

[0016]

通过采用上述技术方案,凸块插入凹槽后,再转动滤板即可使凸块卡入卡槽,进而减少滤板在物料的冲击下晃动的可能。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述上料斗的底部设有下料口,所述下料口的端面上铰接有挡料板,所述挡料板远离其与所述下料口的交接点的一端与所诉下料口中心平面重合,所述挡料板沿所述吸料口的中心对称设置,其中一个所述挡料板远离所述下料口的一端穿出上料斗,并设有转动板,所述上料斗的外侧壁上设有用于与所述转动板抵接的第一挡板,所述第一挡板远离所述上料斗的端面朝向所述转动板设置,所述第一挡板的侧面上设有用于感应所述转动板的第一光电传感器,所述第一光电传感器与所述负压风扇电连接。

[0018]

通过采用上述技术方案,向上料斗注入物料时,物料落于两个挡料板上,使两个挡料板张开,使得物料可通过,同时转动板被挡料板带动转动,直至与第一挡板抵接,将第一光电传感器表面的光线挡住,第一光电传感器感应到光线变化,向负压风扇发出电信号,负压风扇启动,进行吸尘。

[0019]

本实用新型在一较佳示例中可以进一步配置为:所述挡料板上设有铰接架,所述铰接架内转动连接有铰接杆,所述铰接杆的两端通过相对设置的连接架与所述上料斗固定连接,所述铰接杆上设有用于将转动板推向水平状态的扭簧,所述扭簧眼所述铰接杆的长度方向相对设置,所述扭簧的两端分别与所述连接架和所述铰接架的侧壁固定连接。

[0020]

通过采用上述技术方案,停止注料后,挡料板即可在扭簧的作用下自动复位。

[0021]

本实用新型在一较佳示例中可以进一步配置为:所述上料斗的侧壁上还固定连接支架,所述支架位于所述转动板远离所述挡料板的一端,所述支架上固定连接有第二挡板,所述转动板处于水平位置时,所述转动板的底壁与所述第二挡板的顶壁抵接,所述第二挡板上设有用于感应所述转动板的第二光电传感器,所述第二光电传感器与所述负压风扇电连接。

[0022]

通过采用上述技术方案,停止注料后,转动板在扭簧的作用下转动复位,达到水平

状态时与第二挡板抵接,将第二光电传感器表面的光线挡住,第二光电传感器感应到光线变化,向负压风扇发出电信号,负压风扇2关闭,停止吸尘。

[0023]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0024]

1.通过吸尘板、吸尘通道和负压风扇的设置,能够起到对注料产生的粉尘进行处理,减少粉尘对环境造成污染的可能的效果;

[0025]

2.通过滤板的设置,能够起到将粉尘与物料分隔,减少物料进吸尘通道,对负压风扇造成损伤的可能的效果;

[0026]

3.通过挡料板、转动板、第一挡板、第一光电传感器、第二挡板和第二光电传感器的设置,能够自动检测是否注料,并控制负压风扇的开启和关闭,进而达到自动吸尘的效果。

附图说明

[0027]

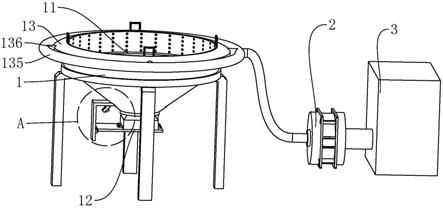

图1是本实施例中用于体现整体的结构示意图。

[0028]

图2是图1中a部的局部放大示意图。

[0029]

图3是本实施例中用于体现滤板和支架的爆炸结构示意图。

[0030]

图4是图3中b部的局部放大示意图。

[0031]

图5是图3中c部的局部放大示意图。

[0032]

图中,1、上料斗;11、进料口;12、下料口;121、挡料板;1211、铰接架;122、转动板;123、铰接杆;13、吸尘板;131、吸尘通道;132、吸尘口;133、凹槽;134、卡槽;135、吸尘环;136、吸尘管;14、滤板;1411、滤孔;151、凸块;152、把手;16、第一挡板;161、第一光电传感器;17、支架;171、第二挡板;172、第二光电传感器;18、连接架;2、负压风扇;3、粉尘收集器。

具体实施方式

[0033]

以下结合附图详细说明。

[0034]

实施例:

[0035]

参照图1和图3,为本实用新型公开的一种砂石传送机上料斗的自动感应吸尘装置,包括上料斗1,上料斗1的顶部和底部分别设有进料口11和下料口12,进料口11的端面固定连接有吸尘板13,吸尘板13沿进料口11的端部环绕设置,吸尘板13内开设有用于吸尘的吸尘通道131。吸尘板13外还设有吸尘环135,吸尘环135通过吸尘管136与吸尘板13固定连接,吸尘管136沿吸尘环135的周向阵列有多个,且每个吸尘管136均与吸尘通道131连通。上料斗1的一侧设有负压风扇2,吸尘环135与负压风扇2连通。负压风扇2远离吸尘板13的一端连通有粉尘收集器3,负压风扇2和粉尘收集器3均安装于底面上。注料时,负压风扇2工作,吸尘通道131产生吸力,将粉尘吸入,并导入粉尘收集器3。

[0036]

参照图3吸尘通道131靠近进料口11的一端设有吸尘口132,吸尘口132上焊接有滤板14,滤板14朝向上方略微倾斜,便于吸尘通道131更好地吸取扬尘。滤板14上密布有滤孔141,用于将粉尘与物料分离,减少物料进入吸尘通道131的可能。滤孔141的直径为0.5毫米至2毫米,实际使用中,根据物料的尺寸来决定滤孔141的尺寸,滤孔141的尺寸需小于物料的最小尺寸。

[0037]

参照图4,滤板14朝向吸尘板13一体成型有凸块151,再参照图5,吸尘板13的下端

及上料斗1的内壁上共同开设有供凸块151滑动的凹槽133,凸块151沿滤板14的周向均匀阵列有多个。凹槽133的侧壁上沿滤板14的周向开设有供凸块151卡入的卡槽134,卡槽134的顶壁低于进料口11,凸块151的长度小于吸尘板13端面厚度的一半,且凸块151与凹槽133和卡槽134均紧配合,用于减少在物料的冲击下,滤板14晃动,导致滤板14与吸尘口132间产生间隙的可能。滤板14的倾斜设置使得吸尘板13的上端相比吸尘板13的下端更远离上料斗1的轴线,进而使滤板14安装时,凸块151不会与吸尘板13产生干涉。安装滤板14时,使滤板14上的凸块151对准吸尘口132端面上的凹槽133,然后将凸块151插入凹槽133,在凸块151移动至与卡槽134平齐时,转动滤板14,使凸块151卡入卡槽134,进而将滤板14固定在吸尘板13上。为便于转动滤板14,故滤板14的顶壁上固定连接有把手152。

[0038]

参照图2,上料斗1的侧壁上沿其中心对称设有两组连接架18,每组连接架18沿下料口12的宽度方向相对设置,每组连接架18间固定连接有铰接杆123。下料口12的下方设有与两个铰接杆123对应的两个挡料板121,两个挡料板121上均一体成型有铰接架1211,两个铰接杆123分别与两个铰接架1211转动连接,两个挡料板121的相对面均与下料口12中心平面重合。铰接杆123上套设有扭簧(图中未示出),扭簧沿铰接杆123的长度方向相对设置,且分别位于铰接架1211与两个连接架18之间,每个扭簧的两端分别与铰接架1211与连接架18的侧壁固定连接,用于推动挡料板121朝向进料口11转动,使得两个挡料板121在不注料时始终与下料口12抵接,处于水平状态。当挡料板121处于水平状态时,挡料板121端部的重力与扭簧的扭力平衡。

[0039]

其中一个挡料板121远离下料口12的一端穿出上料斗1,并一体成型有转动板122,上料斗1的外侧壁上固定连接有第一挡板16,第一挡板16远离上料斗1的端面朝向转动板122设置,第一挡板16的侧面上设有用于感应转动板122的第一光电传感器161,第一光电传感器161与负压风扇2电连接。

[0040]

上料斗1的侧壁上还固定连接有支架17,支架17位于转动板122远离挡料板121的一端,且支架17的底壁低于铰接杆123。支架17上固定连接有第二挡板171,第二挡板171上设有用于感应转动板122的第二光电传感器172,当转动板122处于水平位置时,转动板122的底壁与第二挡板171的顶壁抵接,第二光电传感器172与负压风扇2电连接。第一光电传感器161和第二光电传感器172分别只给负压风扇2发出开启和关闭信号,且二者的感应距离为2毫米至5毫米。第一光电传感器161和第二光电传感器172可采用gl18光电传感器。

[0041]

初始状态时,两个挡料板121在扭簧作用下,处于水平状态。上料斗1开始注入物料时,物料落于两个挡料板121上,两个挡料板121被撑开,使得物料可通过,同时转动板122被挡料板121带动转动,直至与第一挡板16抵接,将第一光电传感器161表面的光线挡住,第一光电传感器161感应到光线变化,向负压风扇2发出电信号,负压风扇2启动,进行吸尘。

[0042]

注料完毕后,两个挡料板121在扭簧的作用下复位,达到水平状态时与第二挡板171抵接,将第二光电传感器172表面的光线挡住,第二光电传感器172感应到光线变化,向负压风扇2发出电信号,负压风扇2关闭,停止吸尘。

[0043]

上述实施例的实施过程为:上料斗1注料时,物料落于两个挡料板121上,两个挡料板121被撑开,使得物料可通过。同时转动板122被挡料板121带动转动,直至与第一挡板16抵接,将第一光电传感器161表面的光线挡住,第一光电传感器161感应到光线变化,向负压风扇2发出电信号。负压风扇2启动,吸尘通道131产生吸力,将注料时扬起的粉尘吸入吸尘

通道131,滤板14则将物料过滤,使得物料只能进入上料斗1。吸入吸尘通道131的粉尘穿过负压风扇2进入粉尘收集器3。

[0044]

注料完毕后,两个挡料板121在扭簧的作用下复位,达到水平状态时与第二挡板171抵接,将第二光电传感器172表面的光线挡住,第二光电传感器172感应到光线变化,向负压风扇2发出电信号,负压风扇2关闭,停止吸尘。

[0045]

安装滤板14时,握住把手152,使滤板14上的凸块151对准吸尘口132端面上的凹槽133,然后将凸块151插入凹槽133,在凸块151移动至与卡槽134平齐时,转动滤板14,使凸块151卡入卡槽134,进而将滤板14固定在吸尘板13上。

[0046]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1