分步传热蒸发的浸没燃烧蒸发器、方法及组合蒸发装置与流程

[0001]

本申请属于环境保护的高盐有机废液处理领域,特别涉及一种分步传热蒸发的浸没燃烧蒸发器、方法及组合蒸发装置。

背景技术:

[0002]

现有的浸没燃烧蒸发反应器将高温烟气直接通入蒸发液实现加热蒸发,传热和蒸发的过程同步进行,使得蒸发出的蒸汽与烟气混合在一起,难以被蒸发器高效地直接利用。

[0003]

目前蒸汽与烟气的混合气体可以通过换热器换热对蒸发液进行加热升温,但是由于混合气体与蒸发液的温差较小,蒸汽中大量的汽化潜热并未得到有效利用,便被排放掉了,造成能量的浪费,使得浸没燃烧蒸发器整体上的能耗较高。

技术实现要素:

[0004]

本申请旨在提出一种分步传热蒸发的浸没燃烧蒸发器,能够收集蒸发产生的纯蒸汽,从而利用蒸汽的潜热。

[0005]

本申请提出一种分步传热蒸发的浸没燃烧蒸发器,所述分步传热蒸发的浸没燃烧蒸发器包括:

[0006]

壳体,所述壳体形成有用于容纳蒸发液的空间;

[0007]

隔板,所述隔板设置于所述壳体的内部,所述隔板将所述壳体分隔为传热区和蒸发区;

[0008]

蒸汽室,所述蒸汽室位于所述蒸发区的液面的上方;

[0009]

烟气室,所述烟气室位于所述传热区的液面的上方,所述烟气室设置有烟气出口,所述烟气出口设置有压力阀,所述压力阀能够控制所述烟气室内的气体压力,使所述烟气室内的气体压力大于所述蒸汽室内的气体压力,所述蒸发液的液面在所述蒸发区的高度高于所述蒸发液的液面在所述传热区的高度。

[0010]

优选地,所述蒸汽室设置有蒸汽出口,所述蒸汽出口连接有真空泵,所述真空泵可以使所述蒸汽室内形成负压。

[0011]

优选地,在从上方指向下方的方向上,所述隔板向所述蒸发区所在的一侧倾斜,从而使所述隔板能够将所述蒸发液中携带并上浮的气泡引导至所述传热区所在的一侧。

[0012]

优选地,所述分步传热蒸发的浸没燃烧蒸发器还包括:

[0013]

导流板,所述导流板包括第一导流段和第二导流段,所述第一导流段位于所述传热区,在由所述传热区指向所述蒸发区的方向上所述第一导流段向下倾斜,所述第二导流段在所述蒸发区中沿上下方向延伸。

[0014]

优选地,所述导流板形成大致v字形,所述隔板位于所述第一导流段和所述第二导流段之间而伸入所述导流板围成的区域内,所述第一导流段和所述第二导流段的连接部分、即v字形的底部形成凹槽部,在所述导流板围成的区域内的固体结晶能够下沉聚集在所述凹槽部,所述凹槽部连接有导排管,所述导排管通向所述蒸发区的底部。

[0015]

优选地,所述第一导流段连接有挡板,所述挡板位于所述第一导流段的上端部,所述挡板能够使液体通过而阻挡液体中的气泡通过。

[0016]

优选地,所述分步传热蒸发的浸没燃烧蒸发器还包括:

[0017]

文丘里喷射器,所述文丘里喷射器包括喷射器进液口、喷射器出液口和吸气口,

[0018]

所述喷射器进液口通过第一管道连通所述蒸发区,所述喷射器出液口连通所述传热区,所述吸气口通过第二管道连通所述烟气出口,

[0019]

所述第一管道连接有泵,所述泵通过所述第一管道将所述蒸发区的蒸发液通过所述文丘里喷射器泵送至所述传热区,所述烟气出口排出的气体至少一部分被吸入所述文丘里喷射器的吸气口与所述蒸发液一起通入所述传热区。

[0020]

本申请还提出一种分步传热蒸发的浸没燃烧蒸发方法,

[0021]

使用隔板将容纳蒸发液的空间分隔形成底部连通的传热区和蒸发区;

[0022]

将高温烟气或者可燃气体与助燃气体通入所述传热区;

[0023]

使所述传热区的液面上方的烟气室的气压大于所述蒸发区的液面上方的蒸汽室的气压,所述传热区内的蒸发液的液面高度低于所述蒸发区内的蒸发液的液面高度,所述蒸发液在所述传热区主要被加热而在所述蒸发区被蒸发,所述蒸发液蒸发产生的蒸汽主要收集于所述蒸汽室。

[0024]

优选地,使用导流板对所述蒸发液的流动方向进行引导,使所述蒸发液能够围绕所述导流板在所述传热区和所述蒸发区循环流动。

[0025]

本申请又提出一种组合蒸发装置,所述组合蒸发装置包括:

[0026]

上述技术方案中任一项所述的分步传热蒸发的浸没燃烧蒸发器;以及

[0027]

初级蒸发器,所述初级蒸发器设置于所述分步传热蒸发的浸没燃烧蒸发器的上游侧,蒸发液经过所述初级蒸发器蒸发浓缩后被通入所述分步传热蒸发的浸没燃烧蒸发器。

[0028]

优选地,所述组合蒸发装置还包括压缩机,所述初级蒸发器为机械蒸汽压缩蒸发器,所述压缩机包括压缩机蒸汽入口和压缩机蒸汽出口,所述压缩机蒸汽入口连接于所述蒸汽室的蒸汽出口,所述压缩机蒸汽出口连接于所述初级蒸发器的初级蒸发器进气口。

[0029]

优选地,所述组合蒸发装置还包括预热器,所述预热器用于加热蒸发液,所述预热器包括预热器进料口、预热器排料口、预热器进气口和预热器排气口,所述预热器进料口用于通入蒸发液,所述预热器进气口连接于所述烟气出口,所述预热器排料口连接于所述初级蒸发器的初级蒸发器进液口,使被加热的所述蒸发液通入所述初级蒸发器。

[0030]

通过采用上述技术方案,通过将浸没燃烧蒸发器隔开为两部分,可以在传热区主要加热蒸发液(可能产生少量蒸汽或结晶),并且使蒸发液在蒸发区蒸发,从而便于收集纯蒸汽,以利用蒸汽的潜热,可以使浸没燃烧蒸发器的能耗较低。

附图说明

[0031]

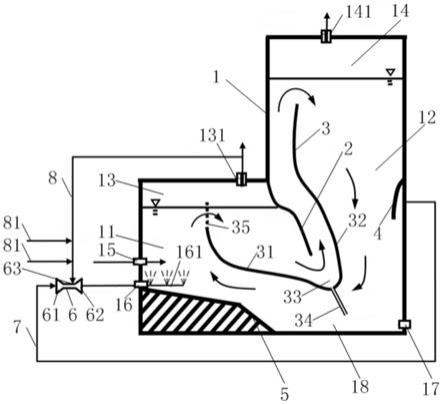

图1示出了根据本申请的实施方式的分步传热蒸发的浸没燃烧蒸发器的结构示意图。

[0032]

图2示出了根据本申请的实施方式的组合蒸发装置的结构示意图。

[0033]

附图标记说明

[0034]

100分步传热蒸发的浸没燃烧蒸发器

[0035]

1 壳体

ꢀꢀ

11传热区

ꢀꢀ

12蒸发区

ꢀꢀ

13烟气室

ꢀꢀ

131烟气出口

ꢀꢀ

14蒸汽室

ꢀꢀ

141蒸汽出口

ꢀꢀ

15进液口

ꢀꢀ

16进气口

ꢀꢀ

161布气装置

ꢀꢀ

17排放口18 沉渣区

[0036]

2 隔板

[0037]

3 导流板

ꢀꢀ

31第一导流段

ꢀꢀ

32第二导流段

ꢀꢀ

33凹槽部

ꢀꢀ

34导排管35 挡板

[0038]

4 挡渣板

[0039]

5 斜坡

[0040]

6 文丘里喷射器

ꢀꢀ

61喷射器进液口

ꢀꢀ

62喷射器出液口

ꢀꢀ

63吸气口

[0041]

7 第一管道

[0042]

8 第二管道

[0043]

200 初级蒸发器

ꢀꢀ

201初级蒸发器进液口

ꢀꢀ

202初级蒸发器排液口203初级蒸发器进气口

ꢀꢀ

204初级蒸发器排气口

ꢀꢀ

205初级蒸发器排放口

[0044]

300 压缩机

ꢀꢀ

301压缩机蒸汽入口

ꢀꢀ

302压缩机蒸汽出口

[0045]

400 预热器

ꢀꢀ

401预热器进料口

ꢀꢀ

402预热器排料口

ꢀꢀ

403预热器进气口

ꢀꢀ

404预热器排气口

[0046]

500 渣水分离器

ꢀꢀ

501渣水分离器进料口

ꢀꢀ

502渣水分离器排液口503渣水分离器排渣口。

具体实施方式

[0047]

为了更加清楚地阐述本申请的上述目的、特征和优点,在该部分结合附图详细说明本申请的具体实施方式。除了在本部分描述的各个实施方式以外,本申请还能够通过其他不同的方式来实施,在不违背本申请精神的情况下,本领域技术人员可以做相应的改进、变形和替换,因此本申请不受该部分公开的具体实施例的限制。本申请的保护范围应以权利要求为准。

[0048]

如图1所示,本发明提出一种分步传热蒸发的浸没燃烧蒸发器,其包括壳体1、隔板2、导流板3、挡渣板4、斜坡5和文丘里喷射器6。

[0049]

壳体1形成有用于容纳蒸发液的空间,壳体1的内部通过隔板2分隔为传热区11和蒸发区12,隔板2整体上沿壳体1的上下方向延伸,传热区11和蒸发区12位于隔板2的左右两侧。如图1所示,在壳体1的内部,隔板2左侧的区域为传热区11,隔板2右侧的区域为蒸发区12。隔板2可以连接于壳体1的顶部,隔板2与壳体1的底部是具有间隔的,该间隔使传热区11和蒸发区12连通。

[0050]

传热区11的液面上方的区域为烟气室13,蒸发区12的液面上方的区域为蒸汽室14。传热区11中的液面的高度高于隔板2的下端的高度。通入传热区11的烟气和蒸发产生的少量蒸汽的混合气体可以储存在烟气室13。

[0051]

在从上方指向下方的方向上,隔板2向蒸发区12所在的一侧倾斜。气泡(烟气)在蒸发液中上浮时,隔板2可以将气泡引导至传热区11所在一侧的烟气室13,使气泡较少地或不进入蒸发区12所在一侧的蒸汽室14。

[0052]

烟气室13设置有烟气出口131,烟气出口131安装有压力阀,压力阀可以维持烟气室13的气体压力稳定和调节烟气室13的气体压力大小,并且可以控制烟气出口131的打开和关闭。例如压力阀可以控制烟气室13的气体压力高于大气压,使传热区11和蒸发区12形

成液位差,使传热区11的蒸发液沸点较高,尽可能避免蒸发液在传热区11被蒸发。

[0053]

通过压力阀的控制使烟气室13的气体压力大于蒸汽室14的气体压力,可以使蒸发液的液面在传热区11高度低于在蒸发区12的高度。进而,壳体1可以在传热区11和蒸发区12具有不同的高度,壳体1在传热区11的顶部的高度低于壳体1在蒸发区12的顶部的高度,例如,壳体1的截面可以为l形。壳体1可以使用板材搭接形成,相比于圆柱状的壳体加工成本较低。

[0054]

蒸汽室14设置有蒸汽出口141,蒸汽出口141可以连接真空泵,真空泵可以使蒸汽室14形成负压。

[0055]

如果蒸汽室保持负压,那么传热区11和蒸发区12的蒸发液需要达到的沸点差可以降低,从而传热区11和蒸发区12的蒸发液的液位差可以减小。进而可以使设备的总体高度降低,设备的体积较小。

[0056]

由于蒸发液的沸点在负压状态下随压力变化而变化的更明显,在使传热区11和蒸发区12的蒸发液达到相同的沸点差的情况下,烟气室13和蒸汽室14的气体压力越低,传热区11和蒸发区12的液面差也就越小。相比于蒸汽室14的气体压力为大气压,在通过真空泵使蒸汽室14形成负压的情况下,传热区11和蒸发区12的蒸发液的需要达到的沸点和沸点差可以降低,烟气室13的气体压力可以降低,例如接近大气压,烟气室13和蒸汽室14的气体压力差也可以降低,传热区11和蒸发区12的蒸发液的液位差也就随之可以减小。

[0057]

通过烟气室13和蒸汽室14形成的压力差,蒸发液的液面在传热区11的高度可以低于在蒸发区12的高度3至5米。

[0058]

可以理解,如果蒸汽室14为大致等于大气压,烟气室13的气压大于大气压,蒸发液的液面在传热区11的高度可以低于在蒸发区12的高度4至5米。如果蒸汽室14为负压,烟气室13的气压也可以等于大气压,蒸发液的液面在传热区11的高度应该低于在蒸发区12的高度3至4米。蒸汽室14保持负压可以使设备的总体高度降低,使设备的体积较小。

[0059]

蒸汽室14的空间可以根据实际需要尽可以地设置大一些,例如蒸汽室14的宽度可以大于蒸发区12的宽度,从而提高控制雾沫夹带的能力。

[0060]

壳体1设置有进液口15,通过进液口15可以向壳体1的内部通入待蒸发的蒸发液。

[0061]

壳体1设置有进气口16,进气口16可以位于进液口15的下方,通过进气口16可以向壳体1的内部通入可燃气体和助燃气体(或者高温烟气)。在传热区11的液面以下可以设置燃烧器,可燃气体和助燃气体可以在燃烧器内燃烧得到高温烟气,从而高温烟气用于加热蒸发液。

[0062]

进气口16连接有布气装置161,布气装置161可以将通入壳体1的内部的高温烟气撕裂成小气泡,使高温烟气可以与蒸发液充分地接触,提高传热效率。布气装置161可以位于导流板3的传热区11所在一侧,即在图1中,布气装置161位于导流板3的左侧。

[0063]

进液口15和进气口16均通向传热区11,蒸发液通过进液口15注入传热区11与高温烟气发生热量交换,实现对蒸发液加热升温,并且蒸发液也会被少量地蒸发。烟气和蒸发产生的少量蒸汽的混合气体以气泡的形式在蒸发液中上浮,并进入烟气室13。

[0064]

蒸发区12的底部为沉渣区18,蒸发液在蒸发中形成的结晶可以下沉并且在沉渣区18聚集。

[0065]

蒸发过程实际主要发生在蒸发区12的液面附近,在蒸发区12的液面附近到沉渣区

18之间这段区域是固体结晶沉降的主要区域。

[0066]

壳体1设置有排放口17,排放口17连通到沉渣区18,排放口17用于将在沉渣区18聚集在一起的固体结晶排放出壳体1。

[0067]

(斜坡)

[0068]

斜坡5形成于传热区11的底部,在传热区11指向蒸发区12的方向上,斜坡5向下倾斜,使在传热区11蒸发形成的少量固体结晶可以在重力作用下流向蒸发区12底部的沉渣区18。

[0069]

(导流板)

[0070]

导流板3设置于壳体1的内部,导流板3可以引导壳体1内的蒸发液的流动方向,使蒸发液能够围绕导流板3在传热区11和蒸发区12循环流动。图1中壳体1内部的箭头表示蒸发液的流动方向,蒸发液在导流板3围成的区域内,由传热区11流向蒸发区12,在导流板3围成的区域外,由蒸发区12流向传热区11。

[0071]

导流板3包括第一导流段31和第二导流段32,第一导流段31位于传热区11,第二导流段32位于蒸发区12。在由传热区11指向蒸发区12的方向上第一导流段31向下倾斜,第二导流段32在蒸发区12中沿上下方向延伸。在导流板3围成的区域内,蒸发液由传热区11向蒸发区12流动。导流板3形成大致v字形,隔板2位于第一导流段31和第二导流段32之间而伸入导流板3围成的v字形区域内。

[0072]

第一导流段31和第二导流段32的连接部分形成凹槽部33、即v字形的底部,在导流板3围成的区域内的固体结晶可以下沉聚集在凹槽部33。凹槽部33连接有导排管34,导排管34通向沉渣区18。导排管34可以朝排放口17倾斜地设置,使聚集在凹槽部33的固体结晶被导向沉渣区18,从而由排放口17排出壳体1,方便收集固体结晶,避免固体结晶堆积。

[0073]

第一导流段31连接有挡板35,挡板35位于第一导流段31的端部(上端),蒸发液可以穿过挡板35流入导流板3围成的区域内。挡板35的至少一部分位于传热区11的液面以下,挡板35可以阻挡蒸发液中的气泡流入导流板3围成的区域内。例如挡板35可以形成为孔板或者溢流堰。

[0074]

(文丘里喷射器)

[0075]

文丘里喷射器6包括喷射器进液口61、喷射器出液口62和吸气口63,喷射器出液口62和喷射器进液口61分别位于一条两端向中间渐缩的管道的两端,吸气口63设置于管道的中间的较细的部分。

[0076]

喷射器进液口61通过第一管道7连通蒸发区12,喷射器出液口62连通进气口16,吸气口63通过第二管道8连通烟气出口131。第一管道7连接有泵(未示出),泵可以通过第一管道7将蒸发区12的蒸发液泵送至文丘里喷射器6,然后蒸发液通过进气口16回流至传热区11。

[0077]

烟气出口131排出的混合气体通过第二管道8被吸入文丘里喷射器6,混合气体与蒸发液混合后通入壳体1的内部。重复利用混合气体,可以使烟气中混合部分的蒸汽,混合了蒸汽的烟气可以抑制蒸发液被蒸发。

[0078]

由于文丘里喷射器6可以在吸气口63形成负压,烟气出口131排出的混合气体被吸入文丘里喷射器6,通过文丘里喷射器6可以使混合气体直接通到液面以下,克服蒸发液的压力的阻碍。

[0079]

第二管道8形成有用于通入可燃气体和助燃气体(或者高温烟气)的进气口81,进气口81可以设置有两个,使可燃气体和助燃气体可以从两个进气口81分别通入,进气口81也可以仅设置一个(如图2),使可燃气体和助燃气体(或者高温烟气)从进气口81通入。

[0080]

(挡渣板)

[0081]

挡渣板4设置于壳体1的内壁,挡渣板4位于第一管道7和壳体1的连接处,挡渣板4的上部连接于壳体1的内壁,使蒸发液从挡渣板4的下部和/或侧部进入第一管道7,防止悬浮的固体结晶被吸入第一管道7。

[0082]

下面描述分步传热蒸发的浸没燃烧蒸发器的工作过程。

[0083]

如图1所示,蒸发液从进液口15被通入壳体1的内部,助燃气体和可燃气体(或者高温烟气)被吸入文丘里喷射器6后通过进气口16被通入壳体1的内部,高温烟气被布气装置161撕裂成小气泡与蒸发液发生热量交换,使蒸发液被加热升温。

[0084]

在传热区,被加热的蒸发液由于温度升高而密度减小使蒸发液向上流动,布气装置161产生的气泡上浮也会使蒸发液向上流动。并且在进液口15流入的蒸发液的作用下,被加热的蒸发液通过挡板35沿导流板3向蒸发区12流动,流入导流板3围成的大致v字形区域内。导流板3的第一导流段31和挡板35可以阻挡蒸发液中的气泡流入导流板3围成的大致v字形区域内,蒸发液在流出导流板3围成的区域后,在蒸发区的导流板3围成的区域之外(图1中导流板的右侧)蒸发液向下流动,蒸发区12的蒸发液在导流板3围成区域的外部向传热区11回流,从而使壳体1内部的蒸发液循环流动。

[0085]

由于蒸汽室14内的气体的压力小于烟气室13内的气体压力,所以在蒸发区12的蒸发液的沸点较低,在传热区11被加热并流向蒸发区12的蒸发液可以沸腾产生蒸汽,蒸汽带动蒸发液向上流动。在蒸发区12蒸发的蒸汽被收集到蒸汽室14,并且可以从蒸汽出口141排出被利用。纯蒸汽是一种无污染的理想热源,被压缩加压升温后可以作为热源被蒸发器利用。

[0086]

蒸发液在传热区11也会被少量地蒸发,蒸汽和烟气的混合气体被储存在烟气室13。在烟气室13的混合气体通过第二管道8被吸入文丘里喷射器6后通入壳体1的内部被再次利用,这样可以提高高温烟气中的蒸汽含量,从而抑制蒸发液在传热区被蒸发。

[0087]

通过上述技术方案可以获得以下有益效果中的至少一个效果。

[0088]

(1)通过将浸没燃烧蒸发器隔开为两部分,可以在传热区主要加热蒸发液(可能产生少量结晶),并且使蒸发液在蒸发区蒸发,从而便于收集纯蒸汽,以利用蒸汽的潜热,可以使浸没燃烧蒸发器的能耗较低。

[0089]

(2)壳体可以使用板材搭接形成,相比于圆柱状的壳体加工成本较低。

[0090]

(3)通过导流板使得液体借助气体上浮、温度差异等因素自然地进行循环,无需使用动力装置,节约能源。

[0091]

(4)烟气室的混合气体通入壳体的内部被再次利用,提高高温烟气中的蒸汽含量,从而抑制蒸发液在传热区被蒸发。

[0092]

(5)在从上方指向下方的方向上,隔板向蒸发区所在的一侧倾斜,使气泡较少地进入蒸发区12所在一侧的蒸汽室14。

[0093]

(组合蒸发装置)

[0094]

如图1和图2所示,本申请还提出一种组合蒸发装置,其包括分步传热蒸发的浸没

燃烧蒸发器100、初级蒸发器200、压缩机300、预热器400和渣水分离器500。

[0095]

(分步传热蒸发的浸没燃烧蒸发器)

[0096]

分步传热蒸发的浸没燃烧蒸发器100具有进液口15、进气口16、排放口17、烟气出口131和蒸汽出口141。

[0097]

(初级蒸发器)

[0098]

初级蒸发器200可以使用被压缩机300加压后的蒸汽对蒸发液进行初级蒸发浓缩。作为初级蒸发器200的机械蒸汽压缩蒸发器包括初级蒸发器进液口201、初级蒸发器排液口202、初级蒸发器进气口203、初级蒸发器排气口204和初级蒸发器排放口205。

[0099]

初级蒸发器排液口202连接进液口15,初级蒸发器位于分步传热蒸发的浸没燃烧蒸发器100的上游侧,蒸发液在初级蒸发器200进行初级蒸发后的初级浓缩液通入作为终极蒸发器的分步传热蒸发的浸没燃烧蒸发器100进行蒸发。初级蒸发器排放口205连接压缩机蒸汽入口301与蒸汽出口141之间的管道,使排放的蒸汽加压后由初级蒸发器进气口203再次通入初级蒸发器200,对蒸发液进行初级蒸发浓缩。

[0100]

(压缩机)

[0101]

压缩机300包括压缩机蒸汽入口301和压缩机蒸汽出口302。压缩机蒸汽入口301连接蒸汽出口141,压缩机蒸汽出口302连接初级蒸发器进气口203,使分步传热蒸发的浸没燃烧蒸发器100蒸发蒸发液产生的蒸汽通过压缩机300加压后被初级蒸发器200利用。

[0102]

(预热器)

[0103]

预热器400设置有预热器进料口401、预热器排料口402、预热器进气口403和预热器排气口404。预热器进气口403连接于烟气出口131,烟气出口131排出的烟气和蒸汽的混合气体可以通入预热器400用于加热蒸发液。预热器排料口402连接于初级蒸发器进液口201,被加热的蒸发液可以通入初级蒸发器200进行蒸发。预热器排气口404排出的烟气温度较低,便于收集处理。

[0104]

(渣水分离器)

[0105]

渣水分离器500设置有渣水分离器进料口501、渣水分离器排液口502和渣水分离器排渣口503。渣水分离器进料口501连接于排放口17,渣水分离器排液口502连接于进液口15,渣水分离器排渣口503用于排出固体结晶。渣水分离器500可以将排放口17排出的浓缩液中的固体结晶和液体分离,其中浓缩液可以由进液口15通入分步传热蒸发的浸没燃烧蒸发器100继续蒸发浓缩。

[0106]

下面描述组合蒸发装置的工作过程。

[0107]

如图2所示,蒸发液由预热器进料口401通入预热器400进行加热,烟气出口131排出的烟气和蒸汽的混合气体通入预热器进气口403用于对蒸发液加热。冷却后的混合气体由预热器排气口404排出,预热后的蒸发液由预热器排料口402排出后由初级蒸发器进液口201通入初级蒸发器200。蒸汽出口141排出的蒸汽通过压缩机300加压后通入初级蒸发器进气口203,加压后的蒸汽对蒸发液进行蒸发浓缩,浓缩后的初级浓缩液由预热器排料口202通入下游的分步传热蒸发的浸没燃烧蒸发器100进行终极蒸发浓缩,初级浓缩产生的二次蒸汽由排放口205进入压缩机300,回收二次蒸汽中的潜热。浓缩后的终极浓缩液由排放口17通向渣水分离器500进行渣水分离,分离出的液体再次通入分步传热蒸发的浸没燃烧蒸发器100继续蒸发,分离出的固体结晶由渣水分离器排渣口503排出。

[0108]

虽使用上述实施方式对本申请进行了详细说明,但对于本领域技术人员来说,本申请显然并不限定于在本说明书中说明的实施方式。本申请能够在不脱离由权利要求书所确定的本申请的主旨以及范围的前提下加以修改并作为变更实施方式加以实施。因此,本说明书中的记载以示例说明为目的,对于本申请并不具有任何限制性的含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1