一种污泥固化剂及其应用的制作方法

[0001]

本发明属于环保技术领域,涉及一种污泥固化剂及其应用。

背景技术:

[0002]

污泥是污水处理过程中产生的一种粘稠状物质,它以好氧、厌氧微生物为主体,同时也混入有原污水中带有的泥砂、纤维、动植物残体及吸附在其上的有机物、金属、病菌、虫卵、胶质等多种复杂的混合体。常见的污泥处理方法包括浓缩脱水、堆肥、消化、焚烧等,最终处置有卫生填埋、土地利用、建材利用等。我囯污泥处理处置方式仍以填埋为主,由于我国对污泥的处置能力不足、处置手段落后,大量污泥没有得到规范化的处理,直接造成了“二次污染",对生态环境产生严重威胁。

[0003]

污泥固化处理是近年来污泥的工业处理上普遍重视和使用较多的一种方法。它是指用物理——化学方法将污泥颗粒胶结、掺合并包裹在密实的惰性基材中,形成整体性较好的固化体的一种过程,并以此实现污泥的稳定化、无害化和减量化。固化处理技术由于其工艺设备简单、操作方便、材料来源广、成本较低、固化体强度高等优点在污泥无害化处置中占有主导地位。目前,国内外市场上主要的几种固化剂水泥、石灰等都只是从物理上包裹或是改变污泥的ph环境阻隔重金属发生迁移,而其他大多固化剂如roadbond、base-sea等主要针对特定某一种重金属污染物,针对多重污染物复合污染的污泥的无害化处理,其依然存在众多不稳定因素,诸如深度固化稳定化药剂缺乏、重金属稳定化水平不高等。因此,开发自身性质稳定且能一次性实现多重重金属复合共稳定及深度固化的胶凝材料,是目前污泥固化处理技术的研究重点。

技术实现要素:

[0004]

针对现有技术的不足,本发明的目的在于提供一种污泥固化剂及其应用,将固化剂按一定配比掺入污泥中,经拌合、压制成型、养护后,重金属浸出毒性大幅下降且具有较强的抗压强度,有效的解决污泥的污染问题,实现污泥的资源化利用。

[0005]

本发明的技术方案为:

[0006]

一种污泥固化剂,包括以下质量分数的组分:

[0007][0008]

优选的,所述的高温炉渣为高温炼铁过程中的副产物,其中,cao、sio2和al2o3的质量百分比含量占90%以上。

[0009]

优选的,所述的脱硫石膏为发电厂烟气脱硫的湿排石膏,经烘干处理由二水石膏

脱水形成的半水石膏,其中,二水硫酸钙质量百分比含量大于90%。

[0010]

本发明还提供上述污泥固化剂的应用,包括以下步骤:

[0011]

s1)将污泥风干至固体重量百分比为80~90%,然后将其粉碎备用;

[0012]

s2)将固化剂所需的各原料组分混磨,制得固化剂备用;

[0013]

s3)将水和固化剂加入到污泥中,然后机械搅拌混合得混合料;

[0014]

s4)将混合料加入到成型模具中,成型并脱模得试块;

[0015]

s5)将试块进行自然养护后,即得固结体。

[0016]

优选的,步骤s2)中,将固化剂所需的各原料组分放入行星式球磨机中球磨,公转转速为270~350r/min,自转转速为60~80r/min,球料比5~7:1;球磨过程中,每间隔10-20min搅拌2-5次,每次搅拌20-30min;制备得到固化剂备用。

[0017]

优选的,步骤s3)中,混合料中得水分重量为15~20%。

[0018]

优选的,步骤s3)中,混合料以干重计,所述污泥和固化剂的比例为90~95:5~10。

[0019]

优选的,步骤s4)中,成型压力为160~180kn,压力机行进速度为0.1~0.5mm/s,成型完成以后静止1~3min。

[0020]

优选的,步骤s5)中,所述的自然养护条件为:养护温度为20

±

2℃,相对湿度为90%以上。

[0021]

本发明的有益效果为:

[0022]

1、本发明的固化剂材料的主要成分包含了熟料、高温炉渣、石灰、石膏、累托石,大量消纳了固体废弃物,实现了废渣的资源化利用,达到以废治废的效果,降低污泥的固结成本;

[0023]

2、本发明利用固化剂中的熟料、高温炉渣、石灰、石膏、累托石之间的协同作用,对污泥进行高效固化及资源化利用,经处理后不仅重金属浸出毒性大幅下降,且具有较好的无侧限抗压强度,能减少污泥对土地的占用,符合可持续发展理念,具有良好的工业前景和重大的社会意义;

[0024]

3、本发明的固化方法工艺简单,可以按照常规条件操作,对设备没有特殊要求,有利于大规模应用;

[0025]

4、污泥经本方法处理后,重金属浸出毒性大幅下降,下降幅度达到93.6%,本方法对于污泥固化处理有着极广泛的应用前景;

[0026]

5、本发明能有效节约自然资源,相对于传统方法造成大量石料、塘渣、水泥等材料的浪费,本发明利用废渣作为材料合成污泥固化剂,对污泥进行高效固化及资源化利用,能有效降低传统材料的消耗,节约自然资源,并且能有效保护环境,减低能源消耗。

具体实施方式

[0027]

下面对本发明的具体实施方式作进一步说明:

[0028]

实施例1

[0029]

一种污泥固化剂及应用,具体为:

[0030]

(1)采用以下质量百分比计的原料:水泥熟料12%、高温炉渣45%、石灰8%、脱硫石膏15%和累托石20%,将上述原料放入行星式球磨机中,间隔20min搅拌两次,每次搅拌25min,制得固化剂;其中,立式行星球磨机公转转速为300r/min,自转转速60r/min,球料比

6:1。

[0031]

(2)将污泥风干至固体重量百分比为85%,然后将其粉碎备用;

[0032]

(3)将水及固化剂加入到污泥中,然后机械搅拌混合得混合料;其中,混合料中的水分重量为18%,并且以干重计,所述污泥与固化剂的比例为90:10;

[0033]

(4)将混合料加入到φ10

×

10cm的成型模具中,并在将万能试验机上成型并脱模得试块;其中,成型压力为160kn,压力机行进速度为0.3mm/s,成型完成以后静止3min;

[0034]

(5)将压制好的试块称重、量高后用密封袋包好放入养护箱中,养护温度为20

±

2℃,相对湿度为90%以上,养护并不再移动,对养护3天、7天和14天的试块进行重金属浸出毒性和无侧限抗压强度检测。

[0035]

实施例2

[0036]

一种污泥固化剂及应用,具体为:

[0037]

(1)采用以下质量百分比计的原料:水泥熟料15%、高温炉渣45%、石灰10%、脱硫石膏12%和累托石18%,将上述原料放入行星式球磨机中,间隔20min搅拌两次,每次搅拌25min,制得固化剂;其中,立式行星球磨机公转转速为300r/min,自转转速60r/min,球料比6:1。

[0038]

(2)将污泥风干至固体重量百分比为85%,然后将其粉碎备用;

[0039]

(3)将水及固化剂加入到污泥中,然后机械搅拌混合得混合料;其中,混合料中的水分重量为18%,并且以干重计,所述污泥与固化剂的比例为95:5;

[0040]

(4)将混合料加入到φ10

×

10cm的成型模具中,并在将万能试验机上成型并脱模得试块;其中,成型压力为180kn,压力机行进速度为0.3mm/s,成型完成以后静止3min;

[0041]

(5)将压制好的试块称重、量高后用密封袋包好放入养护箱中,养护温度为20

±

2℃,相对湿度为90%以上,养护并不再移动,对养护3天、7天和14天的试块进行重金属浸出毒性和无侧限抗压强度检测。

[0042]

对比例1

[0043]

同实施例1,区别仅在于固化剂为市售某尾砂固化剂a(kz-1:广西某企业购买),固化剂a掺比为10%。

[0044]

对比例2

[0045]

同实施例2,区别仅在于固化剂为市售某尾砂固化剂a(kz-1:广西某企业购买),固化剂a掺比为5%。

[0046]

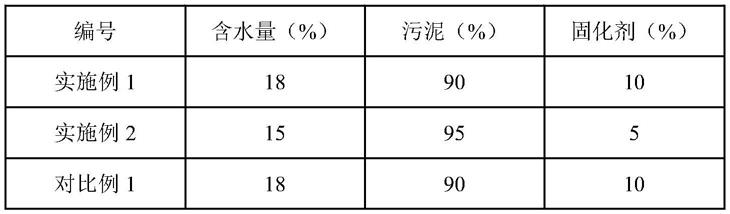

其中,实施例1和实施例2的原料组分、以及混合料的含水量如表1。

[0047]

表1实施例1-2和对比例1-2的原料组分以及混合料的含水量

[0048][0049]

[0050]

对实施例1-2和对比例1-2的试块养护至3天、7天和14天,参照hj/t299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》检测其浸出毒性。所得试块浸出毒性和抗压强度结果如表2所示:

[0051]

表2试块重金属浸出毒性

[0052][0053]

表3污泥原样重金属浸出毒性

[0054][0055]

由表2和表3可以得出实施例1和2的固化方法均能使污泥中重金属浸出毒性大幅下降,其中实施例1的固化效果更好,ni的浸出毒性下降幅度最大,达到93.6%。相对于传统的处理方法会造成大量石料、塘渣、水泥和石灰等材料的浪费,本方法实现污泥的资源化利用,减少土地占用的问题,并且能有效节约资源。本方法利用工业废渣制备污泥固化剂,对污泥进行高效固化及资源化利用,能有效降低传统材料的消耗,节约自然资源。另外,传统材料的开采及污泥的焚烧处理均会对环境造成严重的污染,同时耗费大量能源。用本方法替代传统的处理方法,能有效保护环境,减低能源消耗。

[0056]

上述实施例是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1