基于硫循环的微生物处理集成装置的制作方法

1.本实用新型涉及一种油田化学驱采出水的水处理装置。

背景技术:

2.目前国内各大油田含油污水处理多采用“沉降+过滤”的处理工艺技术,其中沉降段多采用“自然沉降”、“混凝沉降”、“溶气浮选”等技术,再通过配合投加浮选剂、混凝剂等化学药剂来实现污水的有效处理。随着油田化学驱采出水的大面积推广应用,超分子聚合物的注入,对油田现有的沉降处理工艺带来了显著的冲击和影响,特别是复杂化学驱采出水处理站药剂投加成本高、产渣量大、最终处理后水质达标率低,难以满足油田化学驱开发的需求。

技术实现要素:

3.本实用新型的目的是要解决现有化学驱采出水处理装置的处理效果不佳的问题,而提供一种基于硫循环的微生物处理集成装置。

4.本实用新型基于硫循环的微生物处理集成装置包括反应器箱体、加药装置、回流泵、多个厌氧单元、缺氧单元、两个好氧单元和沉淀单元,在反应器箱体的两端分别设置有进水管和出水管,加药装置的出药口经输药管与进水管相连通;

5.在反应器箱体内沿水流方向依次间隔设置有多个厌氧单元、缺氧单元、两个好氧单元和沉淀单元,反应器箱体上设置有盖板,位于两个好氧单元上部的盖板敞口,多个厌氧单元、缺氧单元、两个好氧单元和沉淀单元之间形成垂直折流的水流路径,所述的厌氧单元是在上层圆形穿孔板和下层圆形穿孔板之间填装悬浮填料,缺氧单元也是在上层圆形穿孔板和下层圆形穿孔板之间填装悬浮填料,好氧单元是在上层网格支架和下层网格支架之间填装组合填料;

6.在两个好氧单元的底部设置有曝气释放头,曝气释放头通过气管与风机相连通,好氧单元与沉淀单元之间开有回流口,回流口经第一管路与回流泵的进水口相连,回流泵的出水口通过第二管路回流至缺氧单元的底部。

7.本实用新型针对油田化学驱采出水,特别是三元复合驱采出水处理,研发了一种基于硫循环起始的化学驱采出水微生物处理集成装置,该装置是以硫酸根/亚硫酸根为电子受体,以硫循环为基础,有机碳源的梯度降解为核心的“厌氧+缺氧+好氧”串联的微生物集成处理装置,也称之为besi微生物一体化反应器。其中b代表生物,e代表电子传递,s代表以硫为起始的代谢,i代表工艺整合。

8.本实用新型besi微生物一体化反应器特点如下:(1)通过一体化设备实现了“厌氧+缺氧+好氧”串联的处理工艺。(2)结构简单,管理方便。(3)水流呈推流与完全混合流相结合的复合型流态,具有高的容积利用率,可获得较强的处理能力。(4)具有良好的污泥截留能力,并使微生物在一个反应器中不同区域生长,与不同阶段的进水基质接触,实现了生物相的分离。(5)按照“分级处理、厌氧先行、好氧把关”的原则,充分利用了不同种群微生物的

共代谢协同作用,从而稳定和提高处理效果。(6)采用多次折流,延长水流在反应器内的流径,从而促使微生物与污水充分接触,微生物利用率高,处理能力强。(7)耐污染冲击负荷能力强,污泥产率低,可长时间无需排泥。(8)除少量投加必要的营养剂外,无需其它药剂,运行费用低。

9.本实用新型所述的基于硫循环微生物处理集成装置的处理效率,根据化学驱采出水水质的不同而不同,以化学驱采出水中乳化程度最高,处理难度最大的三元复合驱采出水为例说明。在水力停留时间相同的情况下,和传统的沉降罐相比含油去除率可提高45%以上,悬浮固体去除率提高35%以上,同时降低采出水粘度,改善采出水水质,降粘率在30%左右。

附图说明

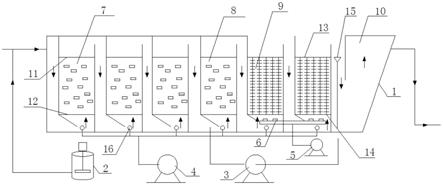

10.图1为本实用新型基于硫循环的微生物处理集成装置的结构示意图。

具体实施方式

11.具体实施方式一:本实施方式基于硫循环的微生物处理集成装置包括反应器箱体1、加药装置2、回流泵3、多个厌氧单元7、缺氧单元8、两个好氧单元9和沉淀单元10,在反应器箱体1的两端分别设置有进水管和出水管,加药装置2的出药口经输药管与进水管相连通;

12.在反应器箱体1内沿水流方向依次间隔设置有多个厌氧单元7、缺氧单元8、两个好氧单元9和沉淀单元10,反应器箱体1上设置有盖板,位于两个好氧单元8上部的盖板敞口,多个厌氧单元7、缺氧单元8、两个好氧单元9和沉淀单元10之间形成垂直折流的水流路径,所述的厌氧单元7是在上层圆形穿孔板11和下层圆形穿孔板12之间填装悬浮填料,缺氧单元8也是在上层圆形穿孔板11和下层圆形穿孔板13之间填装悬浮填料,好氧单元9是在上层网格支架13和下层网格支架14之间填装组合填料;

13.在两个好氧单元9的底部设置有曝气释放头6,曝气释放头6通过气管与风机5相连通,好氧单元9与沉淀单元10之间开有回流口15,回流口15经第一管路与回流泵3的进水口相连,回流泵3的出水口通过第二管路回流至缺氧单元8的底部。

14.本实施方式基于硫循环微生物处理集成装置用来替代或完善现有的沉降处理装置,大幅度提高沉降段处理效能,满足化学驱采出水,特别是复杂化学驱采出水达标处理的需求。

15.本实施方式基于硫循环的微生物处理集成装置的原理如下:

16.来水首先进入厌氧段,主要通过硫酸盐还原等细菌以硫酸根或亚硫酸根为电子受体,对于聚合物、表面活性剂、石油类等有机物进行降解。厌氧段出水进入缺氧段,缺氧段主要通过反硝化等细菌,以好氧段内回流的硝酸根和亚硝酸根为电子受体,对于聚合物、表面活性剂、石油类等有机物进一步降解。缺氧段出水进入好氧段,好氧段主要通过硝化细菌、氨氧化等细菌,以分子态氧为电子受体,对于聚合物、表面活性剂、石油类等有机物进一步降解,并将产生的硝酸根和亚硝酸根等离子通过内回流的方式进入缺氧段,供给缺氧段微生物菌群生长,同时内回流带入的溶解氧来维持缺氧段最佳的氧化

‑

还原电位。besi微生物一体化反应器通过高通量测序技术分析,主要功能菌群包括硫酸盐还原菌,硝化和反硝化

菌、氨氧化等嗜盐、嗜碱微生物菌群。厌氧段的微生物表现出了产甲烷、产酸以及硫酸盐还原等功能,缺氧段的微生物表现出了嗜盐、嗜碱以及硝酸盐还原等功能,好氧段的微生物体现的功能在于小分子的降解利用以及硝化、氨氧化等功能。besi微生物一体化反应器是以硫循环起始,通过硫、氮等元素的变化,来降解化学驱采出水中的有机污染物,实现化学驱采出水水质净化的目的。

17.具体实施方式二:本实施方式与具体实施方式一不同的是加药装置2内设置有搅拌装置。

18.具体实施方式三:本实施方式与具体实施方式一或二不同的是沿着水流方向多个厌氧单元7内悬浮填料的填充率逐渐增加。

19.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是缺氧单元8中悬浮填料的填充率为45%

‑

55%。

20.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是多个厌氧单元7、缺氧单元8、两个好氧单元9的下向流区上部设排油口,排油口通过排油管与排油泵相连。

21.本实施方式通过排油口定期将反应器产生的污油排出。

22.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是多个厌氧单元7、缺氧单元8、两个好氧单元9的上向流区底部设排泥口16,排泥口16通过排泥管与排泥泵4相连。

23.本实施方式通过排泥口定期将反应器剩余的活性污泥排出。

24.实施例:本实施例基于硫循环的微生物处理集成装置(besi微生物一体化反应器)包括反应器箱体1、加药装置2、回流泵3、三个厌氧单元7、缺氧单元8、两个好氧单元9和沉淀单元10,在反应器箱体1的两端分别设置有进水管和出水管,加药装置2的出药口经输药管与进水管相连通;

25.在反应器箱体1内沿水流方向依次间隔设置有三个厌氧单元7、缺氧单元8、两个好氧单元9和沉淀单元10,反应器箱体1上设置有盖板,位于两个好氧单元8上部的盖板敞口,三个厌氧单元7、缺氧单元8、两个好氧单元9和沉淀单元10之间形成垂直折流的水流路径,所述的厌氧单元7是在上层圆形穿孔板11和下层圆形穿孔板12之间填装悬浮填料,缺氧单元8也是在上层圆形穿孔板11和下层圆形穿孔板13之间填装悬浮填料,好氧单元9是在上层网格支架13和下层网格支架14之间填装组合填料(挂膜填料),三个厌氧单元7、缺氧单元8、两个好氧单元9的下向流区上部设排油口,排油口通过排油管与排油泵相连,三个厌氧单元7、缺氧单元8、两个好氧单元9的上向流区底部设排泥口16,排泥口16通过排泥管与排泥泵4相连;

26.在两个好氧单元9的底部设置有曝气释放头6,曝气释放头6通过气管与风机5相连通,好氧单元9与沉淀单元10之间开有回流口15,回流口15经第一管路与回流泵3的进水口相连,回流泵3的出水口通过第二管路回流至缺氧单元8的底部。

27.本实施例以化学驱采出水中乳化程度最高,处理难度最大的三元复合驱采出水为例说明。

28.来水与加药装置2投加的营养剂混合后进入besi微生物一体化反应器,启动期bod5容积负荷控制在0.15~0.25kg/m3·

d,加药装置内含葡萄糖、亚硫酸钠、亚硝酸钠、磷酸二氢钾等(主要)成分,启动期投加葡萄糖量为50mg/l~100mg/l,控制进入besi微生物一体

化反应器营养剂比例为bod5:so

32

‑

:n:p=200:100:5:1,besi微生物一体化反应器投加经过筛分的活性污泥,投配率10%~20%。通过定向驯化和培养,使besi微生物一体化反应器内可快速形成包括硫酸盐还原菌,硝化和反硝化菌、氨氧化等嗜盐、嗜碱微生物优势菌群。

29.来水进入反应器后首先从厌氧一段下向流区流入,而后折流进入厌氧一段上向流区,此后按照由下到上的流态,依次折流进入厌氧二段、厌氧三段、缺氧段、好氧一段、好氧二段、最终经过沉淀段流出反应器。

30.好氧二段部分出水通过回流口15和回流泵3,内回流至缺氧段。空气由风机5加压后分别进入好氧一段和好氧二段,通过好氧一段、好氧二段底部均布曝气释放头6,将气泡分割剪切成微气泡均匀释放到反应器中,供好氧一段、好氧二段微生物生长繁殖。厌氧一段上向流区在上层圆形穿孔板和下层圆形穿孔板之间填装悬浮填料,填充率为30%,厌氧二段上向流区在上层圆形穿孔板和下层圆形穿孔板之间填装悬浮填料,填充率为35%,厌氧三段上向流区在上层圆形穿孔板和下层圆形穿孔板之间填装悬浮填料,填充率为40%。缺氧段上向流区在上层圆形穿孔板和下层圆形穿孔板之间填装悬浮填料,填充率为50%。好氧一段上向流区填装组合填料,用上层网格支架和下层网格支架固定,组合填料根据填料压片直径选择适宜的间距安装即可。好氧二段上向流区填装组合填料,用上层网格支架和下层网格支架固定,组合填料根据填料压片直径选择适宜的间距安装即可。

31.besi微生物一体化反应器各段的控制参数如下:

32.厌氧一段:水力停留时间4h,上向流区流速0.9m/h,折流区冲击流速2.40mm/s。

33.厌氧二段:水力停留时间4h,上向流区流速0.9m/h,折流区冲击流速2.40mm/s。

34.厌氧三段:水力停留时间4h,上向流区流速0.9m/h,折流区冲击流速2.40mm/s。

35.缺氧段:水力停留时间4h,上向流区流速0.9m/h,折流区冲击流速2.40mm/s。

36.好氧一段:水力停留时间4h,上向流区填装组合填料,气液比10:1。

37.好氧二段:水力停留时间4h,上向流区填装组合填料,气液比10:1,回流比50%。

38.启动完成后葡萄糖定期投加或不投加,其它营养剂定期投加,比例成分不变或根据水质变化情况适当调整。besi微生物一体化反应器出水含油量、悬浮固体含量可在30mg/l以下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1