一种污泥的处理系统的制作方法

1.本实用新型涉及一种污泥的处理系统。

背景技术:

2.随着对生活污水系统的增加,市政污水处理产生的剩余污泥量日渐增大,因而如何有效处理剩余污泥成为环保领域的重要问题。目前,处理该部分污泥的主要方法有:热水解+厌氧处理、协同生活垃圾焚烧、好氧堆肥等工艺,其中热水解+厌氧处理工艺因处理费用低且可产生甲烷,逐渐成为首选工艺,但该工艺中厌氧或所产生的低碳氮比废水一直困扰厌氧工艺的推广和运行。针对上述存在的问题,采取的措施包括:加入外来高碳氮比废水(生活垃圾焚烧电厂渗滤液)、投加碳源(甲醇或葡萄糖)、采用厌氧氨氧化工艺等,但大部分厌氧项目周边无生活垃圾焚烧厂;投加碳源导致成本激增;厌氧氨氧化工艺国内无成熟配套厂家。以上原因导致厌氧处理出现无法大面积推广、支付高额水处理技术费用、处理效率低等问题,不利于该热水解+厌氧处理工艺的项目推广及长周期稳定运行。另外,现有工艺中在不外加碳源或使用特殊水处理工艺的情况下无法有效处理热水解+厌氧系统产生的低碳氮比废水。此外,现有技术中并没有考虑到按照有机质含量的不同将污泥分层高低有机质污泥并进行协同处理,且由于无法平衡高低有机质污泥在采用厌氧系统时的热能需求,因而无法低成本、高效的实现对污泥的有效处理。至今为止,尚未见到能够在厌氧工艺下同时协同处理不同有机质含量污泥及其厌氧消化沼液的处理系统。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种能够低成本、高效的处理不同有机质含量污泥的处理系统。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种污泥的处理系统,包括厌氧消化管路,所述厌氧消化管路上依次设有用于储存有机质质量含量≤43%的低有机质污泥的第一污泥料仓、第一浆化机、储泥灌、厌氧消化灌、第一污泥脱水机、水处理装置和污泥干燥机;

6.还包括热水解旁路,所述热水解旁路上依次设有用于储存有机质质量含量>43%的高有机质污泥的第二污泥料仓、第二浆化机、热水解灌、第一换热器、第二换热器、第二污泥脱水机和储泥灌。

7.上述的污泥的处理系统,进一步改进的,所述水处理装置包括依次连通的储水池、生化处理池、超滤装置、纳滤装置和反渗透装置;所述第一污泥脱水机的出水口与储水池连通。

8.上述的污泥的处理系统,进一步改进的,所述第二污泥脱水机的出水口连接有高碳氮比废水储存罐,所述高碳氮比废水储存罐的出水口通过管道分别与储泥灌和储水池连通。

9.上述的污泥的处理系统,进一步改进的,所述反渗透装置中的出水口通过管道分

别与第一浆化机、储泥灌和第二浆化机连通;所述反渗透装置与第二浆化机之间的管道经过第一换热器。

10.上述的污泥的处理系统,进一步改进的,所述厌氧消化灌上连通有储气罐;所述储气罐的出气口连通有锅炉;所述锅炉通过管道分别与第一浆化机第二浆化机和热水解灌连通。

11.上述的污泥的处理系统,进一步改进的,所述储气罐的出气口通过管道与污泥干燥机连通。

12.上述的污泥的处理系统,进一步改进的,所述热水解灌和第二浆化机之间还设有回流管。

13.与现有技术相比,本实用新型的优点在于:

14.本实用新型提供了一种污泥的处理系统,包括厌氧消化管路和热水解旁路,其中厌氧消化管路上依次设有用于储存有机质质量含量≤43%的低有机质污泥的第一污泥料仓、第一浆化机、储泥灌、厌氧消化灌、第一污泥脱水机、水处理装置和污泥干燥机;热水解旁路上依次设有用于储存有机质质量含量>43%的高有机质污泥的第二污泥料仓、第二浆化机、热水解灌、第一换热器、第二换热器、第二污泥脱水机和储泥灌。本实用新型处理系统,能够将市政污泥中有机质含量不同的污泥分别储存,并能够将不同有机质含量的污泥按不同的处理设备进行处理(部分或全部进行热水解及消化),提高热水解热源利用率及消化工艺效率,进而,将热水解灌产生的高碳氮比废水(部分或全部)直接超越厌氧消化,用于补充后端水处理装置的碳源,使得后端水处理装置中废水碳氮比得到提高,满足普通水处理工艺的进水要求,可在不使用外部碳源投加或特殊水处理的情况下,保障污泥厌氧消化灌的整体厌氧消化工艺链的稳定运行,并降低了运行成本及水处理难度;同时,能够阶梯利用各个设备(如热水解灌、换热器)中产生的内部热能,如在热水解阶段回收低品位热源,提高系统热利用效率,也能直接利用厌氧消化灌中产生的沼气进行加热或转换成高温蒸汽,继续为系统提供热能。本实用新型污泥的处理系统,在不增加现有厌氧消化设备的基础上,适用于处理不同有机质含量的污泥,能够低成本、高效的实现对不同有机质含量污泥的有效处理,可实现污泥的资源化和减量化,且能够实现对污泥厌氧消化过程所产生的低碳氮比废水的有效处理,同时能有效兼顾系统整体热能,热能利用率高,有着很高的使用价值和很好的应用前景。

附图说明

15.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。

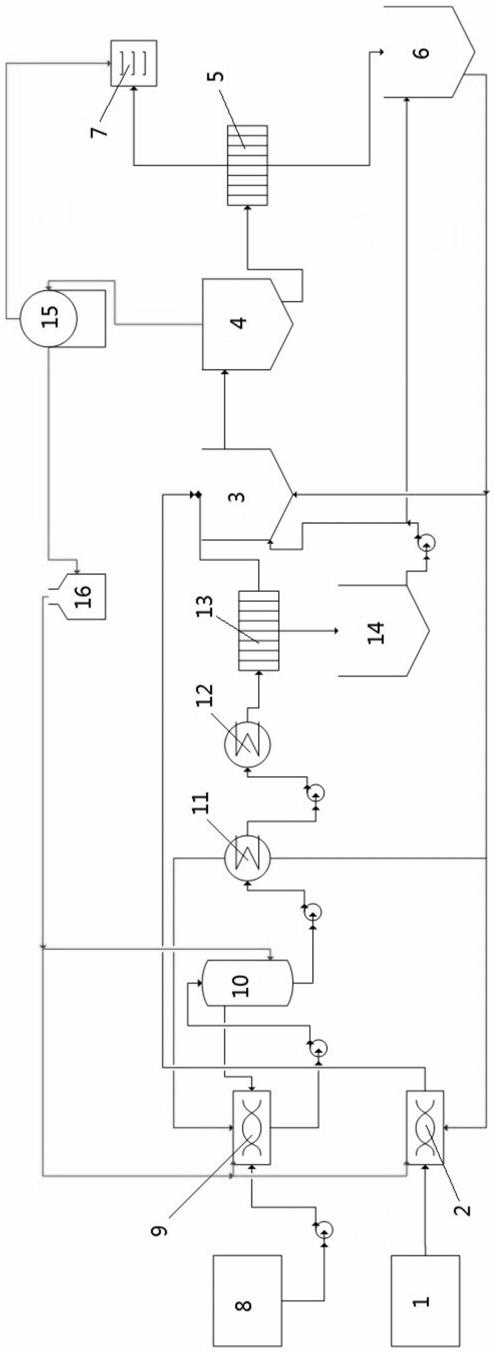

16.图1为本实用新型实施例1中污泥的处理系统的结构示意图。

17.图例说明:

18.1、第一污泥料仓;2、第一浆化机;3、储泥灌;4、厌氧消化灌;5、第一污泥脱水机;6、水处理装置;7、污泥干燥机;8、第二污泥料仓;9、第二浆化机;10、热水解灌;11、第一换热器;12、第二换热器;13、第二污泥脱水机;14、高碳氮比废水储存罐;15、储气罐;16、锅炉。

具体实施方式

19.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

20.一种污泥的处理系统,包括厌氧消化管路,所述厌氧消化管路上依次设有用于储存有机质质量含量≤43%的低有机质污泥的第一污泥料仓、第一浆化机、储泥灌、厌氧消化灌、第一污泥脱水机、水处理装置和污泥干燥机;

21.还包括热水解旁路,所述热水解旁路上依次设有用于储存有机质质量含量>43%的高有机质污泥的第二污泥料仓、第二浆化机、热水解灌、第一换热器、第二换热器、第二污泥脱水机和储泥灌。

22.所述水处理装置包括依次连通的储水池、生化处理池、超滤装置、纳滤装置和反渗透装置;所述第一污泥脱水机的出水口与储水池连通。

23.所述第二污泥脱水机的出水口连接有高碳氮比废水储存罐,所述高碳氮比废水储存罐的出水口通过管道分别与储泥灌和储水池连通。

24.所述反渗透装置中的出水口通过管道分别与第一浆化机、储泥灌和第二浆化机连通;所述反渗透装置与第二浆化机之间的管道经过第一换热器。

25.所述厌氧消化灌上连通有储气罐;所述储气罐的出气口连通有锅炉;所述锅炉通过管道分别与第一浆化机第二浆化机和热水解灌连通。

26.所述储气罐的出气口通过管道与污泥干燥机连通。

27.所述热水解灌和第二浆化机之间还设有回流管。

28.实施例1

29.如图1所示,本实施例的污泥的处理系统,包括厌氧消化管路,厌氧消化管路上依次设有用于储存有机质质量含量≤43%的低有机质污泥的第一污泥料仓1、第一浆化机2、储泥灌3、厌氧消化灌4、第一污泥脱水机5、水处理装置6和污泥干燥机7;

30.还包括热水解旁路,热水解旁路上依次设有用于储存有机质质量含量>43%的高有机质污泥的第二污泥料仓8、第二浆化机9、热水解灌10、第一换热器11、第二换热器12、第二污泥脱水机13和储泥灌3。

31.本实用新型中,在利用厌氧消化管路对低有机质污泥进行处理时,具体过程为:第一污泥料仓1中的低有机质污泥通过管道输送至第一浆化机2中并在第一浆化机2中进行调理和升温,使其温度和含固率能够更快的适应后续厌氧消化处理的要求,进而将经过第一浆化机2调理和升温后的泥水混合物通过管道输送至储泥灌3,并根据实际情况调节储泥灌3中泥水混合物的含固率,进一步的,将储泥灌3中的泥水混合物通过管道输送到厌氧消化灌4进行厌氧消化,以降解污泥中的有机质,并产生沼气,最后将厌氧消化灌4中产生的厌氧消化沼液(泥水混合物)通过管道输送到第一污泥脱水机5中并在第一污泥脱水机5中进行脱水处理,提高污泥的含固率,脱水处理后得到的低碳氮比废水通过管道输送到水处理装置6中,且脱水处理后得到的污泥经污泥干燥机7干化后,含固率进一步提高,可作为填埋场覆盖土。

32.本实用新型中,在利用热水解旁路对高有机质污泥进行处理时,具体过程为:第二污泥料仓8的高有机质污泥通过管道输送到第二浆化机9中并在第二浆化机9中进行调理和升温,使其温度和含固率能够更快的适应后续热水解处理的要求,进而将经第二浆化机9调

理和升温厚度的泥水混合物通过管道输送到热水解灌10中并在热水解灌10中进行热水解处理,有效释放污泥细胞中的有机物并降低污泥黏度,其中热水解灌10中产生的闪蒸蒸汽可直接用于加热第一浆化机2和第二浆化机9中的污泥,且热水解灌10中产生的热水解产物通过管道输送到第一换热器11中并在第一换热器11中进行换热,可进一步提高热水解灌10中余热的利用率,进而通过管道输送至第二换热器12中继续对热水解灌10中产生的热水解产物进行强制降温,进一步的,将经过第二换热器12降温后的热水解产物输送至第二污泥脱水机13中并在第二污泥脱水机13进行脱水处理,脱水所得的污泥输送至储泥灌3中用于提高罐内污泥的含固率,保证厌氧消化的含固率,且脱水所得高碳氮比废水输送至水处理装置6中用于增加低碳氮比废水的碳含量,由此提高混合液的碳氮比。

33.本实用新型中,热水解旁路中还包括设置在储泥灌3之后的厌氧消化灌4、第一污泥脱水机5、水处理装置6和污泥干燥机7。根据实际情况需要,可将热水解旁路中经第二污泥脱水机13脱水后产生的污泥通过管道输送至厌氧消化灌4进行厌氧消化,以降解污泥中的有机质,并产生沼气,而经厌氧消化灌4中产生的厌氧消化沼液(泥水混合物)通过管道输送到第一污泥脱水机5中并在第一污泥脱水机5中进行脱水处理,提高污泥的含固率,脱水处理后得到的低碳氮比废水通过管道输送到水处理装置6中,且脱水处理后得到的污泥经污泥干燥机7干化后,含固率进一步提高,可作为填埋场覆盖土。

34.本实施例中,水处理装置6包括依次连通的储水池、生化处理池、超滤装置、纳滤装置和反渗透装置,第一污泥脱水机5的出水口与储水池连通。其中,第一污泥脱水机5经脱水处理后产生的低碳氮比废水储存在储水池中,在获得合适的碳氮比后,通过管道依次输送至生化处理池、超滤装置、纳滤装置和反渗透装置中,依次进行两级ao处理、超滤处理、纳滤处理和反渗透处理,由此完成对第一污泥脱水机5产生的低碳氮比废水的有效处理。

35.本实施例中,第二污泥脱水机13的出水口连接有高碳氮比废水储存罐14,高碳氮比废水储存罐14的出水口通过管道分别与储泥灌3和储水池连通。本实用新型中,第二污泥脱水机13中产生的高碳氮比废水可直接通过出水口流动到高碳氮比废水储存罐14中并储存在高碳氮比废水储存罐14中,也可以通过管道使第二污泥脱水机13的出水口与高碳氮比废水储存罐14连通,由此通过管道将第二污泥脱水机13中的高碳氮比废水输送到高碳氮比废水储存罐14中,在管道内输送高碳氮比废水,有利于避免造成二次污染。本实用新型中,通过管道将高碳氮比废水储存罐14的出水口与储泥灌3和储水池连通,可利用高碳氮比废水调理储泥灌3中内污泥的含固率以及调理储水池中废水的碳氮比,且能避免造成二次污染。

36.本实施例中,利用热水解旁路产生的高碳氮比废水可调节厌氧消化管路产生的低碳氮比废水的碳氮比,由此获得合适的碳氮比,然后将所得混合废水通过管道依次输送至生化处理池、超滤装置、纳滤装置和反渗透装置中,依次进行两级ao处理、超滤处理、纳滤处理和反渗透处理,由此完成对污泥处理过程中产生的不同碳氮比废水的有效处理。

37.本实施例中,反渗透装置中的出水口通过管道分别与第一浆化机2、储泥灌3和第二浆化机9连通,能够有效利用反渗透出水调理第一浆化机2、储泥灌3和第二浆化机9中各个污泥的含固率,从而能够使得这些污泥满足厌氧消化和热水解的要求;反渗透装置与第二浆化机9之间的管道经过第一换热器11,通过第一换热器11的换热作用,提高反渗透装置中出水的温度,提高热能利用率。

38.本实施例中,厌氧消化灌4上连通有储气罐15;储气罐15的出气口连通有锅炉16;锅炉16通过管道分别与第一浆化机2、第二浆化机9和热水解灌10连通。本实用新型中,厌氧消化灌4中产生的沼气通过管道输送到储气罐15中并储存在储气罐15中,而储存在储气罐15的沼气可通过管道输送到锅炉16中,其中沼气作为锅炉的燃料对水进行加热,产生较高温度的蒸汽,进而通过管道将锅炉16中产生的蒸汽输送到第一浆化机2、第二浆化机9和热水解灌10,用于对目标物进行加热,从而实现了工艺产气的资源化利用,也降低了处理成本。

39.本实施例中,储气罐15的出气口通过管道与污泥干燥机7连通,利用管道可将储气罐15中的沼气输送至污泥干燥机7中,用于对污泥干燥机7中的污泥进行加热干化,也能提高工艺产气的资源化利用,降低处理成本。

40.本实施例中,热水解灌10和第二浆化机9之间还设有回流管,利用回流管能够将热水解灌10产生的闪蒸蒸汽直接输送到第二浆化机9中,用于加热高有机质污泥,不仅能够提高热水解热源利用率,也能进一步降低处理成本。

41.利用上述处理系统对污泥进行处理,具体为:对市政污水处理厂中得到的剩余污泥进行处理,包括以下步骤:

42.(1)以有机质质量含量为43%对高低有机质污泥分界线,将低有机质污泥与高有机质污泥分别存储在第一污泥料仓和第二污泥料仓中。本实施例中,污泥处理量为500t/d,其中有机质质量含量为32%~43%的低有机质污泥的量为240t,有机质质量含量高于43%为高有机质污泥的量为260t。

43.(2)开启污泥输送泵,将步骤(1)中的低有机质污泥通管道输送至第一浆化机中,加热,搅拌,混合均匀,直至污泥温度提高至70℃,其中加热方式为直接加热,热源为来至于锅炉中的蒸汽,对锅炉进行加热的气体(沼气)来至于储气罐。在加热过程中添加一定量的来至于反渗透装置(ro)的处理产水,使得工艺段出口的泥水混合物的含固率为6.5%。

44.(3)开启污泥输送泵,将步骤(2)中的泥水混合物通过管道输送至储泥灌中,进而通过污泥输送泵将泥水混合物泵入到厌氧消化灌中进行厌氧消化处理,设定厌氧消化处理的运行温度为55

±

0.5℃,停留时间为21天,含固率控制在10%。厌氧消化灌中产生的气体(沼气)通过储气罐进行收集、储存;厌氧消化灌中产生的污泥继续进行后续处理。

45.(4)将步骤(3)中经过厌氧消化的污泥与pam(pam添加量为污泥绝干物质量的3

‰

)混合,输送至第一污泥脱水机(板框压滤机)中进行压滤,固液分离,得到第一泥饼和低碳氮比废水,其中污泥(第一泥饼)的含固率维持在40

±

1%,低碳氮比废水为750m3,cod含量2400mg/l,氨氮含量2000mg/l。

46.(5)将步骤(4)的污泥(第一泥饼)输送至污泥干燥机(带式干化机)中进行干化,设定干化温度为120℃,干化直至污泥的含固率为60%。干化热源为厌氧消化灌中产生的沼气。干化后的污泥作为填埋场覆盖土。

47.(6)将步骤(4)的低碳氮比废水通过管道输送至储水池中,备用。

48.(7)开启污泥输送泵,将步骤(1)中的高有机质污泥通管道输送至第二浆化机中,加热,搅拌,混合均匀,直至污泥温度提高至85℃,其中加热为直接利用蒸汽对第二浆化机中的污泥进行加热,热源为热水解管中的闪蒸蒸汽,该闪蒸蒸汽通过设置在热水解灌与第二浆化机之间设置的回流管进入第二浆化机中。本实施例中,在起始阶段,是用锅炉的蒸汽

直接加热,直到热水解灌中产出闪蒸蒸汽,或在热水解灌产出闪蒸蒸汽不足的条件下,也可由锅炉提高蒸汽)。在加热过程中添加一定量的来至于反渗透装置(ro)的处理产水,该水在加入到第二浆化机中之前,先通过第一换热器与热水解灌中热解产物(泥水混合物)进行换热,提高反渗透出水的温度,使得工艺段出口的泥水混合物的含固率为16%。

49.(8)开启污泥输送泵,将步骤(7)中的泥水混合物通过管道输送至热水解灌进行热水解处理,设定热水解的温度为165℃,时间为30分钟。热水解处理中采用的热源为锅炉中产生的蒸汽,其中对锅炉进行加热的气体(沼气)来至于储气罐。

50.(9)打开热水解灌的泄压阀,释放出来的闪蒸蒸汽用于对第二浆化机中的高有机质污泥进行加热;同时,释放出来的泥水混合物,先经过第一换热器与反渗透装置的出水(ro产水)进行换热,提高ro产水的温度至75℃,然后经过第二换热器进行强行换热,使热水解后泥水混合物温度降低至45℃,其中强制换热区为管式换热器+风冷形式,管式换热出口的热水加入到步骤(2)的第一浆化机中或第二浆化机中,因此失去的循环水量由新鲜水补充。

51.(10)将步骤(9)中降温至45℃的泥水混合物,输送至第二污泥脱水机(板框压滤机)中进行压滤,固液分离,得到第二泥饼和高碳氮比废水,其中污泥(第二泥饼)的含固率维持在40%,高碳氮比废水的体积为286m3,cod含量为24000mg/l,氨氮为2000mg/l。该步骤中固液分离后得到的含固率为40%的污泥(第二泥饼),以连续流的方式投入储泥罐中,用于提高罐内污泥的含固率,保证厌氧消化的含固率;固液分离后得到的高碳氮比废水存储在高碳氮比废水储存罐中,一部分,通过管道输送至储泥罐中,用于提高罐内污泥的含固率,保证厌氧消化的含固率,大部分通过管道输送至储水池中继续进行后续处理。

52.(11)将步骤(10)中得到的高碳氮比废水通过管道输送至储存有低碳氮比废水的储水池中,按体积比为1∶2.7混合,使所得混合溶液中的碳氮比为4∶1。

53.(12)将步骤(11)中得到的混合溶液通过管道输送至生化处理池、超滤装置、纳滤装置和反渗透装置中依次进行两级ao处理、超滤处理、纳滤处理和反渗透处理,完成对污泥的处理。其中两级ao污泥浓度控制15g/l,内回流比为10∶1,外回流比为20∶1,o池氧气浓度为2.5~4mg/l。

54.由此可见,本实用新型处理系统,能够将市政污泥中有机质含量不同的污泥分别储存,并能够将不同有机质含量的污泥按不同的处理设备进行处理(部分或全部进行热水解及消化),提高热水解热源利用率及消化工艺效率,进而,将热水解灌产生的高碳氮比废水(部分或全部)直接超越厌氧消化,用于补充后端水处理装置的碳源,使得后端水处理装置中废水碳氮比得到提高,满足普通水处理工艺的进水要求,可在不使用外部碳源投加或特殊水处理的情况下,保障污泥厌氧消化灌的整体厌氧消化工艺链的稳定运行,并降低了运行成本及水处理难度;同时,能够阶梯利用各个设备(如热水解灌、换热器)中产生的内部热能,如在热水解阶段回收低品位热源,提高系统热利用效率,也能直接利用厌氧消化灌中产生的沼气进行加热或转换成高温蒸汽,继续为系统提供热能。本实用新型污泥的处理系统,在不增加现有厌氧消化设备的基础上,适用于处理不同有机质含量的污泥,能够低成本、高效的实现对不同有机质含量污泥的有效处理,可实现污泥的资源化和减量化,且能够实现对污泥厌氧消化过程所产生的低碳氮比废水的有效处理,同时能有效兼顾系统整体热能,热能利用率高,有着很高的使用价值和很好的应用前景。

55.以上实施例仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例。凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下的改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1