一种电池极片清洗设备的制作方法

1.本实用新型涉及清除设备领域,尤其涉及一种电池极片清洗设备。

背景技术:

2.在制作锂离子电池的生产线中,常需要在电池极片的箔体上焊接极耳;现有常见的电池极片包括箔体和涂覆在箔体表面的涂层,因此,在焊接极耳之前则需要清清洗电池极片上的涂层,使其暴露出箔体才可进行焊接。

3.在箔体为铜箔时,通常采用激光清洗机对电池极片的涂层进行清洗,但是,由于激光清洗机工作时的温度较高,激光清洗机并不适用于箔体为铝箔的电池极片;因此,亟需一种清洗效果较好,且能够用于箔体为铝箔的电池极片的清洗装置。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种电池极片清洗设备,其能用于箔体为铝箔的电池极片的清洗,且具有较好的清洗效果。

5.本实用新型的目的采用如下技术方案实现:

6.一种电池极片清洗设备,包括极片清洗装置和残料清除装置;其中,

7.所述极片清洗装置包括工作台、刮刀、刮刀驱动机构和喷洒机构;所述工作台的顶面形成为用于承托极片的水平承托面;所述喷洒机构用于往所述水平承托面上的极片的涂层喷洒溶解剂;所述刮刀驱动机构用于带动所述刮刀运动,以使所述刮刀将喷洒过溶解剂的涂层刮除;

8.所述残料清除装置包括刮板驱动单元和两块刮板;所述刮板驱动单元用于驱动两块所述刮板彼此靠近或远离;两块所述刮板彼此靠近时能够分别抵于刮刀的两刀背;

9.所述刮刀驱动机构还用于将刮刀移送至两块所述刮板之间,并带动刮刀相对所述刮板向上移动。

10.进一步地,所述刮板驱动单元包括动力机构、安装座和两块联动板;两块所述联动板分别安装在所述安装座上,并可彼此靠近或远离;两块所述刮板与两块所述联动板与两块所述刮板一一对应设置,且各所述刮板可移动地安装在对应所述联动板上;对应设置的所述联动板和所述刮板之间通过弹性结构连接;所述动力机构用于带动两块所述联动板彼此靠近或远离,以使两块所述联动板通过所述弹性结构联动两块所述刮板彼此靠近或远离;所述弹性结构的两端分别安装在对应所述刮板和所述联动板上,并在对应所述刮板抵于刮刀的刀背时被压缩,以提供促使对应所述刮板向另一所述刮板方向运动的弹性应力。

11.进一步地,所述联动板上开设有贯穿其相对两端面的水平插装槽;所述刮板匹配插装于对应所述水平插装槽内,且所述刮板靠近另一所述刮板的一端伸出所述水平插装槽外。

12.进一步地,所述刮板位于所述水平插装槽内的部位开设有贯穿其上下两面的腰型槽;所述弹性结构包括推杆和弹簧;所述推杆设置在所述水平插装槽内,所述推杆的一端固

定在所述水平插装槽的槽壁上,另一端活动伸入所述腰型槽内;所述弹簧设置于对应所述刮板的所述腰型槽内,所述弹簧远离另一所述刮板的一端抵在所述推杆上,所述弹簧靠近另一所述刮板的一端抵在所述腰型槽的槽壁上。

13.进一步地,所述安装座上设置有位于两块所述刮板正下方的收料槽;所述残料清除装置还包括吸料管和抽风机;所述吸料管的一端与所述收料槽连通,所述吸料管的另一端用于与所述抽风机的进气口连通。

14.进一步地,所述残料清除装置还包括吹气管和送风机;所述吹气管和所述吸料管分置于所述收料槽的相对两侧;所述吹气管的一端与所述收料槽连通,另一端用于与所述送风机的出风口连通。

15.进一步地,所述残料清除装置还包括位于所述刮板上方的定位板;所述定位板上开设有贯通其上下两面并供刮刀进出的进出通道;两块所述刮板能够抵于穿过所述进出通道的刮刀的刀背。

16.进一步地,所述刮刀驱动机构包括机架、丝杆、丝杆螺母、旋转电机和音圈电机;所述丝杆水平枢接在所述机架上;所述丝杆螺母匹配套装在所述丝杆上,并可沿所述丝杆长度方向运动地安装在所述机架上;所述旋转电机的输出轴与所述丝杆传动连接;所述音圈电机的机体安装在所述丝杆螺母上;所述音圈电机的输出轴与所述刮刀传动连接并在运动时带动所述刮刀升降。

17.进一步地,所述极片清洗装置还包括夹紧驱动结构和两块夹紧板;两块所述夹紧板间隔分置于所述水平承托面的相对两侧;各所述夹紧板均用于与所述水平承托面配合夹紧极片;所述夹紧驱动结构用于分别驱动两块所述夹紧板升降。

18.进一步地,所述工作台上开设有位于所述水平承托面下方的吸附腔;所述水平承托面上还开设有连通所述吸附腔和外部的吸附孔。

19.相比现有技术,本实用新型的有益效果在于:

20.本实用新型通过工作台、刮刀、刮刀驱动机构和喷洒机构;工作台的顶面形成为用于承托极片的水平承托面,极片放置在水平承托面上;采用喷洒机构往水平承托面上的极片的涂层喷洒溶解剂,之后在刮刀驱动机构的作用下带动刮刀运动,从而带动刮刀将喷洒过溶解剂的涂层刮除,完成极片的清洗,上述过程中,可避免采用激光清洗机清洗时高温的问题,从而适用于箔体为铝箔的电池极片的清洗;同时,配合刮板驱动单元、刮板和刮刀驱动机构,在每次完成极片的清洗后,可通过刮刀驱动机构带动刮刀移动至两刮板之间,刮板驱动单元驱动两块刮板彼此靠近并分别抵于刮刀的刀背,之后刮刀驱动机构带动刮刀向上移动,即可将粘附在刮刀上的涂层残料清除,降低下一次刮除涂层时涂层残料隔离刮刀和极片的涂层的可能,之后再进行下一次的极片的涂层清洗,从而具有较好的涂层清洗效果。

附图说明

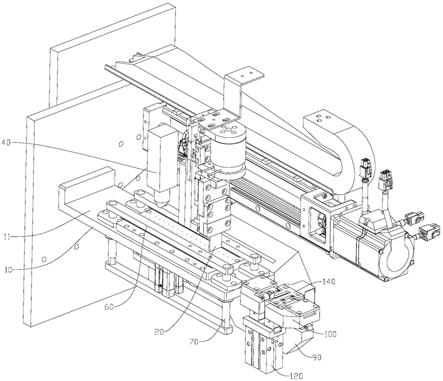

21.图1为本实用新型电池极片清洗设备的结构示意图(除去抽风管);

22.图2为本实用新型极片清洗装置的结构示意图(除去抽风管);

23.图3为本实用新型残料清除装置的组装结构示意图;

24.图4为本实用新型残料清除装置的拆分结构示意图;

25.图5为本实用新型残料清除装置的剖视图;

26.图6为本实用新型刮刀的结构示意图;

27.图7为本实用新型极片清洗装置的结构示意图。

28.图中:10、工作台;11、水平承托面;20、刮刀;21、刀背;30、刮刀驱动机构;31、机架;32、丝杆;33、旋转电机;34、音圈电机;40、喷洒机构;50、夹紧驱动结构;51、气缸;52、传动板;60、夹紧板;70、导向杆;80、吸附孔;90、安装座;100、联动板;101、水平插装槽;110、刮板;111、腰型槽;120、动力机构;130、弹性结构;131、弹簧;132、推杆;140、定位板;141、进出通道;150、收料槽;160、吸料管;170、吹气管;180、抽风管。

具体实施方式

29.如图1

‑

6所示,一种电池极片清洗设备,包括极片清洗装置和残料清除装置,其中,

30.极片清洗装置包括工作台10、刮刀20、刮刀驱动机构30和喷洒机构40;工作台10的顶面形成为用于承托极片的水平承托面11;喷洒机构40用于往水平承托面11上的极片的涂层喷洒溶解剂,溶解剂可选用市场可直接采购获得的nmp溶解剂;刮刀驱动机构30用于带动刮刀20运动,以使刮刀20将喷洒过溶解剂的涂层刮除;如此,采用喷洒机构40往极片的涂层喷洒溶解剂,并配合刮刀驱动机构30带动刮刀20将喷洒过溶解剂的涂层刮除,从而实现极片的涂层的清洗,可避免采用激光清洗机清洗时高温的问题,从而适用于箔体为铝箔的电池极片的清洗;

31.残料清除装置包括刮板驱动单元和两块刮板110;刮板驱动单元用于驱动两块刮板110彼此靠近或远离;两块刮板110彼此靠近时能够分别抵于刮刀20的两刀背21;刮刀驱动机构30还用于将刮刀20移送至两块刮板110之间,并带动刮刀20相对刮板110向上移动;如此,在每次完成极片的清洗后或者刮刀20上存在较多涂层残料时,可通过刮刀驱动机构30带动刮刀20移动至两刮板110之间,刮板驱动单元驱动两块刮板110彼此靠近并分别抵于刮刀20的刀背21,之后刮刀驱动机构30带动刮刀20向上移动,即可将粘附在刮刀20上的涂层残料清除,降低下一次刮除涂层时涂层残料隔离刮刀20和极片的涂层的可能,之后再进行下一次的极片的涂层清洗,从而具有较好的涂层清洗效果。

32.上述的喷洒机构40可采用但不仅限于喷壶。

33.如图3

‑

5所示,优选地,刮板驱动单元包括动力机构120、安装座90和两块联动板100;两块联动板100分别安装在安装座90上,并可彼此靠近或远离;两块刮板110与两块联动板100与两块刮板110一一对应设置,且各刮板110可移动地安装在对应联动板100上;对应设置的联动板100和刮板110之间通过弹性结构130连接;动力机构120用于带动两块联动板100彼此靠近或远离,以使两块联动板100通过弹性结构130联动两块刮板110彼此靠近或远离;此处,可以理解的是,动力机构120带动两块联动板100彼此靠近时,联动板100通过对应的弹性结构130带动对应的刮板110运动,并使两块刮板110彼此靠近;同理,动力机构120带动两块联动板100彼此远离时,联动板100通过对应的弹性结构130带动对应的刮板110运动,并使两块刮板110彼此远离;弹性结构130的两端分别安装在对应刮板110和联动板100上,并在对应刮板110抵于刮刀20的刀背21时被压缩,以提供促使对应刮板110向另一刮板110方向运动的弹性应力。

34.在上述结构的基础上,使用时,将刮刀20置于两块刮板110之间,动力机构120驱动两块联动板100彼此靠近,两块联动板100通过弹性结构130联动两块刮板110彼此靠近,并

使两块刮板110分别抵于刮刀20的两刀背21,且使两个弹性结构130均处于被压缩状态;此时,在刮刀20向上运动过程中,随着刮刀20厚度的变薄(如图6所示,刮刀20的厚度从其远离刀刃的一侧至刀刃的方向变薄),弹性结构130促使对应刮板110向另一刮板110方向运动,即,两个弹性结构130促使两块刮板110彼此靠近,而使得刮板110始终抵于刮刀20的刀背21,从而提高残料清除效果。

35.再者,在刮刀20脱离两刮板110时,两刮板110能够在弹性结构130作用下闭合,从而将粘附在刮刀20的刀刃位置的涂层残料与刮刀20切离,从而进一步提高残料清除效果,即,可进一步提高刮刀20的清洁程度,而提高涂层清洗效果。

36.具体地,联动板100的底面开设有导槽;安装座90的顶面设置有与导槽活动且插装配合的导轨。

37.进一步地,联动板100上开设有贯穿其相对两端面的水平插装槽101;刮板110匹配插装于对应水平插装槽101内,且刮板110靠近另一刮板110的一端伸出水平插装槽101外,从而完成刮板110的可移动安装;可以理解地是,联动板100的运动方向、刮板110的运动方向以及水平插装槽101的延伸方向均相同。

38.更进一步地,刮板110位于水平插装槽101内的部位开设有贯穿其上下两面的腰型槽111;弹性结构130包括推杆132和弹簧131;推杆132设置在水平插装槽101内,推杆132的一端固定在水平插装槽101的槽壁上,另一端活动伸入腰型槽111内;弹簧131设置于对应刮板110的腰型槽111内,弹簧131远离另一刮板110的一端抵在推杆132上,弹簧131靠近另一刮板110的一端抵在腰型槽111的槽壁上;使用时,动力机构120驱动两块联动板100彼此靠近时,联动板100通过推杆132推动弹簧131,弹簧131推动腰型槽111的槽壁而推动刮板110,在该过程中,弹簧131被压缩而提供推动刮板110的弹性应力,可降低动力机构120所需提供的推力,即可降低动力机构120的能源损耗;之后,在刮板110抵于刮刀20的刀背21后可继续带动两块联动板100彼此靠近,从而使弹簧131具有足够的压缩量,即,使得弹簧131具有足够的弹性应力以在刮刀20向上运动过程中推动刮板110,从而使刮板110始终抵于刮刀20的刀背21;而在动力机构120驱动两块联动板100彼此远离时,联动板100联动推杆132,推杆132抵推腰型槽111的槽壁而带动两刮板110彼此远离。

39.上述结构中,腰型槽111的槽口便于弹性结构130的安装;再者,刮板110插装于联动板100的水平插装槽101内,腰型槽111开设在水平插装槽101内,且弹簧131设置在腰型槽111内,此时,水平插装槽101的槽壁封挡腰型槽111的槽口,从而避免弹簧131脱离腰型槽111。

40.为便于收集残料,优选地,安装座90上设置有位于两块刮板110正下方的收料槽150,直接收集从刮刀20掉落的残料;更优选地,残料清除装置还包括吸料管160和抽风机;吸料管160的一端与收料槽150连通,吸料管160的另一端用于与抽风机的进气口连通,抽取收料槽150内的空气,可吸取收料槽150内的残料,也可直接抽取刮刀20上的残料。

41.进一步地,残料清除装置还包括吹气管170和送风机;吹气管170和吸料管160分置于收料槽150的相对两侧;吹气管170的一端与收料槽150连通,另一端用于与送风机的出风口连通,如此,边吹边抽,进一步可提高残料清除效果。

42.为了更快速的确定刮刀20放置位置,进一步地,残料清除装置还包括位于刮板110上方的定位板140,具体,定位板140固定在安装座90上;定位板140上开设有贯通其上下两

面并供刮刀20进出的进出通道141;通过设置进出通道141,可直接确定刮刀20的位置;两块刮板110能够抵于穿过进出通道141的刮刀20的刀背21,可以理解地是,在设置联动板100和刮板110的位置时,以在两块刮板110彼此靠近时能同时抵于进出通道141内的刮刀20的两刀背21为准。

43.如图1

‑

2所示,具体地,刮刀驱动机构30包括机架31、丝杆32、丝杆螺母、旋转电机33和音圈电机34;丝杆32水平枢接在机架31上;丝杆螺母匹配套装在丝杆32上,并可沿丝杆32长度方向运动地安装在机架31上;旋转电机33的输出轴与丝杆32传动连接;音圈电机34的机体安装在丝杆螺母上;音圈电机34的输出轴与刮刀20传动连接并在运动时带动刮刀20升降;这样,通过音圈电机34将刮刀20下降至能够与极片的涂层贴合的位置,配合旋转电机33、丝杆32和丝杆螺母带动音圈电机34水平移动,即,联动刮刀20水平移动,从而可将涂层刮除;同时,在旋转电机33、丝杆32和丝杆螺母带动音圈电机34水平移动,可将刮刀20移动至刮板110处,之后在音圈电机34带动下将刮刀20下降至两刮板110之间,并在刮板110抵于刮刀20的刀背21后,通过音圈电机34可带动刮刀20向上运动;结构简单易实现。

44.上述需要说明的是,由于水平承托面11存在加工误差或者丝杆32的安装存在安装误差,可能导致水平承托面11或丝杆32存在倾斜的情况,此处,采用音圈电机34带动刮刀20升降,若存在倾斜问题而导致刮刀20作用于涂层的力不均衡时,刮刀20受到的反作用力传递至音圈电机34,音圈的自调整系统能够自动调整刮刀20的高度,从而使得刮刀20能以均衡的力作用于涂层,避免力度过大导致刮坏极片。

45.值得一提地是,丝杆螺母上还安装有高度检测传感器,高度检测传感器的检测端朝向水平承托面11,从而可检测出高度检测传感器与水平承托面11之间的距离数值,并可将距离数值发送至后台,通过距离数值是否发生改变或者距离数值改变的趋势,来判断水平承托面11与丝杆32之间是否相互倾斜,以便于对本电池极片清洗设备进行修整。

46.为避免在刮除极片的涂层时,极片相对水平承托面11移动,本实用新型还提供了以下两种实施方式:

47.实施方式一:极片清洗装置还包括夹紧驱动结构50和两块夹紧板60;两块夹紧板60间隔分置于水平承托面11的相对两侧,此处,两夹紧板60之间的距离能够容置需刮除的涂层;各夹紧板60均用于与水平承托面11配合夹紧极片;夹紧驱动结构50用于分别驱动两块夹紧板60升降;这样,通过带动夹紧板60下降可与水平承托面11配合夹紧极片,并在带动夹紧板60上升时可解除对极片的固定。

48.优选地,各夹紧板60均对应设置有导向结构;导向结构包括分置于对应夹紧板60相对两端的两导向杆70,设置两导向杆70使导向更稳定;导向杆70活动穿设于工作台10上。

49.实施方式二:工作台10上开设有位于水平承托面11下方的吸附腔;水平承托面11上还开设有连通吸附腔和外部的吸附孔80;如此,通过外部抽气机连通吸附腔,从而在吸附孔80的位置形成负压,将极片吸附固定在水平承托面11上,从而进一步对极片加强固定。

50.上述的实施方式一和实施方式二可择一设置,也可两者同时设置以具有更好的固定效果。

51.上述的夹紧驱动结构50包括与两块夹紧板60一一对应设置的两组驱动单元;驱动单元包括气缸51和传动板52,气缸51的缸体安装在工作台10上,气缸51的伸缩杆与传动板52传动连接;两根导向杆70安装在对应传动板52上。

52.进一步地,极片清洗装置还包括抽风机构;抽风机构包括抽风管180和吸风机;抽风管180的一端形成为进料端,进料端水平朝向水平承托面11;抽风管180的另一端与吸风机的进风口连通。

53.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1