一种热法浓缩处理装置的制作方法

1.本实用新型属于脱硫废水热法浓缩减量的技术领域,具体涉及一种用于脱硫废水处理的热法浓缩处理装置。

背景技术:

2.湿法脱硫工艺以其脱硫效率高,运行成本低,技术成熟,运行操作简单等优势在烟气脱硫净化处理领域占据绝对主导地位。在国内烟气脱硫净化领域约占95%以上,在烟气超低排放治理领域湿法脱硫工艺占到99%以上。在湿法脱硫过程中会产生一定量的废水,其作为电厂的终端废水,水质最为恶劣。其中含有重金属、大量的钙、镁和氯离子等,具有高盐、高悬浮物、高cod等特点。钙、镁离子的存在会引起后续处理单元的结垢问题,大量氯离子的存在会引起烟道腐蚀进而影响设备安全运行。因此,废水近零排放的关键实质上是实现脱硫废水零排放。

3.现有技术中,常规的脱硫废水零排放技术的工序主要包括:浓缩减量技术和蒸发结晶技术。浓缩减量技术的目的主要是减少脱硫废水的水量,减少蒸发结晶系统的处理压力。浓缩减量技术分为膜法浓缩和热法浓缩。采用膜法浓缩可实现脱硫废水的高倍率浓缩,但存在投资、清洗及维修成本高,易污堵等问题,因此,采用膜法浓缩须对废水进行深度预处理,满足膜系统进水要求,即需增加脱硫废水的预处理技术,而脱硫废水的预处理技术是在脱硫废水中投加药剂,以对脱硫废水中高含量的悬浮物和钙、镁离子,尤其是处于过饱和状态的硫酸钙进行软化,从而保证后续工艺的稳定运行,此工序的药剂投入量大,加药成本高,而且会产生大量的污泥,容易给环境带来新的污染;采用热法浓缩对水质要求较低,通过有效地控制浓缩倍率,可不通过预处理直接进行浓缩,但由于热法浓缩不通过预处理直接进行浓缩,因此,在处理脱硫废水的过程中,其内的氯离子同样会存在造成设备腐蚀、脱硫废水浓缩过程中结垢等问题。

技术实现要素:

4.为了解决上述全部或部分问题,本实用新型目的在于提供一种用于脱硫废水的热法浓缩处理装置,以减少处理脱硫废水的过程中造成的设备腐蚀、结垢等问题的发生。

5.根据本实用新型的一种热法浓缩处理装置包括:蒸发室筒体,蒸发室筒体的侧壁上部形成有物料入口,蒸发室筒体的底部形成有物料出口,蒸发室筒体上沿其外周壁设置有加热装置;和分离室壳体,分离室壳体密封连通于蒸发室筒体的顶部,分离室壳体上形成有蒸汽出口,蒸汽出口用于与外部的冷凝器相连,分离室壳体的内部横向设置有除沫器。其中,蒸发室筒体内从上至下同轴且间隔设置有分布器和刮板,分布器位于靠近物料入口的下方位置,刮板与蒸发室筒体的内壁之间形成有预设距离,分布器和刮板设置成能够在外部驱动装置的驱动下转动。

6.进一步地,蒸发室筒体包括与分离室壳体密封连接的圆柱体筒部和密封连接在圆柱体筒部的底部的筒体底部,加热装置套设在圆柱体筒部的外周壁上,物料出口形成在筒

体底部上。

7.进一步地,加热装置构造为套设在圆柱体筒部上的加热夹套或沿圆柱体筒部的外周壁缠绕设置的管式加热结构。

8.进一步地,蒸发室筒体的材料为高导热复合材料或金属材料。

9.进一步地,热法浓缩处理装置还包括:转轴,转轴沿蒸发室筒体的轴线密封贯穿蒸发室筒体和分离室壳体设置,分布器和刮板同轴设置在转轴上;和设置在蒸发室筒体和分离室壳体的外部且与转轴相连的减速器。

10.进一步地,刮板包括沿转轴的周向间隔设置且与转轴固定连接的多个转架和间隔设置在各转架上的多个刮板部。其中,位于不同转架上的各刮板部交错设置。

11.进一步地,转架构造为矩形框架结构,矩形框架结构所在平面与转轴的轴线共面,刮板部间隔设置在矩形框架结构的靠近蒸发室筒体的筒壁的一侧上。其中,相邻的矩形框架结构所在平面垂直。

12.进一步地,转架构造为摆臂式框架,摆臂式框架包括沿转轴的轴向和周向间隔设置的多个横向杆架,横向杆架垂直连接于转轴上,刮板部固定在横向杆架的端部。

13.进一步地,刮板部与转架固定连接,或刮板部构造为与转架形成离心式滑动配合的沟槽转子刮板部,减速器设置成能够驱动转轴正转和反转。

14.进一步地,分布器的顶面构造为与转轴的外周壁相连且围绕转轴的外周壁朝向下方倾斜的平面。

15.本实用新型的热法浓缩处理装置的优势在于:

16.1)脱硫废水在旋转的刮板作用下强制成膜,从而能够有效地提高传热系数和蒸发强度,以使得脱硫废水能够实现快速地蒸发浓缩,进而使得脱硫废水的蒸发浓缩的过程压力损失极小;

17.2)脱硫废水的过流时间短,这样能够使得脱硫废水的蒸发浓缩过程不易结焦和结垢,可使得本实用新型的热法浓缩处理装置更适用于高粘度、含颗粒及易结晶物料,实现脱硫废水高浓缩倍率的浓缩;

18.3)本实用新型的热法浓缩处理装置操作弹性大,运行稳定,脱硫废水无需预处理即可直接进行蒸发浓缩,从而使得本实用新型的热法浓缩处理装置的使用更为方便。

附图说明

19.下面将结合附图来对本实用新型的优选实施例进行详细地描述。在图中:

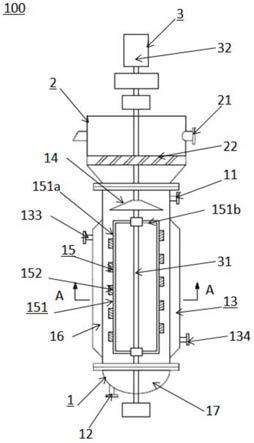

20.图1为本实用新型实施例的热法浓缩处理装置的结构示意图;

21.图2为图1所示的热法浓缩处理装置的沿a

‑

a方向上的视图。

22.在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

具体实施方式

23.下面将结合附图对本实用新型做进一步说明。

24.根据本实用新型实施例的热法浓缩处理装置100包括:蒸发室筒体1,蒸发室筒体1的侧壁上部形成有物料入口11,蒸发室筒体1的底部形成有物料出口12,蒸发室筒体1上沿其外周壁设置有加热装置13;和分离室壳体2,分离室壳体2密封连通于蒸发室筒体1的顶

部,分离室壳体2上形成有蒸汽出口21,蒸汽出口21用于与外部的冷凝器相连,分离室壳体2的内部横向设置有除沫器22。其中,蒸发室筒体1内从上至下同轴且间隔设置有分布器14和刮板15,分布器14位于靠近物料入口11的下方位置,刮板15与蒸发室筒体1的内壁之间形成有预设距离,分布器14和刮板15设置成能够在外部驱动装置3的驱动下转动。

25.本实用新型实施例的热法浓缩处理装置100在使用时,加热装置13对蒸发室筒体1进行加热,脱硫废水由物料入口11进入热法浓缩处理装置100内,脱硫废水在旋转的分布器14的作用下能够均匀地抛向蒸发室筒体1的筒壁上,由于脱硫废水的自身重力的作用,脱硫废水沿着筒壁向下流动。在旋转的刮板15的作用下,沿着筒壁向下流动的脱硫废水成为膜状附着于筒壁上,水膜的厚度即为设定的刮板15与蒸发室筒体1的内壁之间的预设距离。成膜后的脱硫废水继续在刮板15的作用力下呈螺旋式向下移动,并吸收筒壁的热量。由于成膜的厚度均匀,面积覆盖广,从而使得脱硫废水能够快速的进行热交换,实现脱硫废水的浓缩减量。脱硫废水形成的蒸汽上升至分离室壳体2内,经除沫器22除沫后由蒸汽出口21排出至外部的冷凝器,冷凝器内形成的冷凝水送回脱硫系统备用。产生的高浓度脱硫废水(浓缩液)通过蒸发室筒体1的底部物料出口12排出至后续蒸发结晶工序进行处理。

26.通过上述设置,本实用新型实施例的热法浓缩处理装置100的优势在于:

27.1)脱硫废水在旋转的刮板15作用下强制成膜,从而能够有效地提高传热系数和蒸发强度,以使得脱硫废水能够实现快速地蒸发浓缩,进而使得脱硫废水的蒸发浓缩的过程压力损失极小,可在更高的真空条件(约700mmhg)下进行;

28.2)脱硫废水的过流时间短,这样能够使得脱硫废水的蒸发浓缩过程不易结焦和结垢,可使得本实用新型实施例的热法浓缩处理装置100更适用于高粘度、含颗粒及易结晶物料,实现脱硫废水高浓缩倍率的浓缩;

29.3)本实用新型实施例的热法浓缩处理装置100操作弹性大,运行稳定,脱硫废水无需预处理即可直接进行蒸发浓缩,从而使得本实用新型实施例的热法浓缩处理装置100的使用更为方便。

30.需要说明的是,预设距离可理解为所需的成膜厚度,具体的可通过实际需求进行设定。此外,本实用新型实施例的热法浓缩处理装置100不仅可用于脱硫废水的蒸发浓缩,也可用于其它行业高盐废水的蒸发浓缩。

31.优选地,设置在分离室壳体2的除沫器22可采用固定旋片式结构除沫器。

32.优选的,如图1所示,蒸发室筒体1可包括与分离室壳体2密封连接的圆柱体筒部16和密封连接在圆柱体筒部16的底部的筒体底部17,加热装置13套设在圆柱体筒部16的外周壁上,物料出口12形成在筒体底部17上。通过该设置,可使得筒体底部17形成为可拆卸结构。例如,可通过法兰结构将筒体底部17和圆柱体筒部16进行密封连接。这样,由于物料出口12形成在筒体底部17上,高浓缩液体需要聚集于筒体底部17后由物料出口12排出,因此,当发生物料出口12处物料堆积而造成排料困难时,可通过拆卸筒体底部17进行快速清理,从而能够使得本实用新型实施例的热法浓缩处理装置100的维修的工作量小、维修更为方便。

33.优选的,如图1所示,加热装置13可构造为套设在圆柱体筒部16上的加热夹套131或沿圆柱体筒部16的外周壁缠绕设置的管式加热结构(图中未示出)。其中,加热装置13内可形成有用于容纳高温介质的填充腔132,加热装置13上可形成有与填充腔132连通的位于

顶部的介质入口133和位于底部的介质出口134。其中,高温介质可采用低压蒸汽或导热油,也可采用回收脱硫塔入口原烟气低温余热的其它热载体。例如,当高温介质为采用回收脱硫塔入口原烟气时,通过该设置,能够有效地利用回收脱硫塔入口原烟气的低温余热,从而能够实现节约能源的目的。

34.在一个优选的实施方式中,蒸发室筒体1的材料可为高导热复合材料或金属材料。高导热纳米复合材料可例如为高导热碳纳米复合材料或高导热环氧纳米复合材料等。金属材料可例如为内壁经抛光的双相不锈钢(2205、2507)、钛等。优选地,蒸发室筒体1的材料为高导热纳米复合材料,高导热纳米复合材料是由特种工程塑料添加特殊纳米材料制成,这样,通过高导热纳米复合材料的自身特性,一方面,可有效地缓解脱硫废水浓缩过程中的结垢倾向;另一方面,能够有效且彻底的解决了蒸发室筒体1因脱硫废水中的氯离子的腐蚀问题。此外,高导热纳米复合材料与常规的钛材、哈氏合金、双相不锈钢(2205、2507)等相比,导热性能更好,价格也更具优势。

35.优选的,回到图1,热法浓缩处理装置100还可包括:转轴31,转轴31沿蒸发室筒体1的轴线密封贯穿蒸发室筒体1和分离室壳体2设置,分布器14和刮板15同轴设置在转轴31上;和设置在蒸发室筒体1和分离室壳体2的外部且与转轴31相连的减速器32。

36.在图1和图2所示的优选的实施例中,刮板15可包括沿转轴31的周向间隔设置且与转轴31固定连接的多个转架151和间隔设置在各转架151上的多个刮板部152。其中,位于不同转架151上的各刮板部152交错设置。通过该设置,刮板部152通过转架151沿转轴31的周向设置和刮板部152交错设置,都能够使得刮板部152更大面积的用于脱硫废水的成膜,从而能够使得脱硫废水更易于成膜,且成膜厚度更为统一,蒸发效果更好。

37.在如图1和图2所示的优选的实施例中,转架151可构造为矩形框架结构,矩形框架结构所在平面与转轴31的轴线共面,刮板部152间隔设置在矩形框架结构的靠近蒸发室筒体1的筒壁的一侧上。其中,相邻的矩形框架结构所在平面垂直。转架151可包括平行于转轴31的轴线设置在蒸发室筒体1内的竖直杆架151a和连接竖直杆架151a的两端与转轴31的横向杆架151b,刮板部152间隔固定在竖直杆架151a上。

38.在另一优选地实施方式中,转架151还可构造为摆臂式框架(图中未示出)。摆臂式框架可包括沿转轴31的轴向和周向间隔设置的多个横向杆架(图中未示出),横向杆架垂直连接于转轴31上,刮板部152固定在横向杆架的端部。

39.在一个优选地实施方式中,刮板部152可与转架151固定连接,或刮板部152可构造为与转架151形成离心式滑动配合的沟槽转子刮板部(图中未示出),减速器32可设置成能够驱动转轴31正转和反转。其中,离心式滑动配合的沟槽转子为滑动套接在转架151上的星形转子,在星形转子外球面上设有一沟槽。在使用时,离心式滑动配合的沟槽转子能够在保持转架151与星形转子接触时,沟槽内存储脱硫废水,通过减速器改变转轴31的旋转方向,能够同时改变刮板15的旋转方向,这样,可以调节脱硫废液物料在蒸发器筒体内的停留时间,从而能够进一步地提高热量的吸收,蒸发强度更大。

40.优选的,如图1所示,分布器14的顶面可构造为与转轴31的外周壁相连且围绕转轴31的外周壁朝向下方倾斜的平面。即,分布器14可构造为伞状结构。通过该设置,脱硫废水通过物料入口11进入后,脱硫废水能够通过转动的分布器14做离心运动,从而使得脱硫废水能够离散且均匀的附着在蒸发室筒体1的筒壁上,进而能够使得成膜的厚度更为均匀,面

积更广。

41.在一个优选的实施方式中,热法浓缩处理装置100还可包括与分离室壳体2相连的真空泵(图中未示出)。通过该设置,能够使得热法浓缩处理装置100内形成为真空环境,在更高的真空度下,脱硫废水沸点能够大大降低,从而可采用低温蒸发,更有利于利用脱硫入口原烟气的低温余热。

42.在本技术的描述中,需要理解的是,术语“中心”、“横向”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“周向”指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

43.以上所述仅为本实用新型的优选实施方式,但本实用新型保护范围并不局限于此,任何本领域的技术人员在本实用新型公开的技术范围内,可容易地进行改变或变化,而这种改变或变化都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求书的保护范围为准。只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1