一种用于纳滤浓缩液减量化处理的分离膜系统的制作方法

1.本实用新型涉及水处理技术领域,特别是涉及一种用于纳滤浓缩液减量化处理的分离膜系统。

背景技术:

2.垃圾渗滤液的水质成分复杂,具有有机物浓度高、氨氮高、含盐量高等特点,对其有效处理一直是业界难点。目前国内主流的垃圾渗滤液处理技术是“预处理+生化+深度处理”的工艺。常用的深度处理工艺为纳滤和反渗透技术,但是通用的纳滤和反渗透技术净化水回收率低,一般不到75%,浓液量大,生化性差,处理困难。

3.直接将大量的纳滤浓缩液回灌会导致前端生化逐渐崩溃,同时回喷焚烧处理量有限,不论是填埋场还是焚烧厂对其都难以有效处理。专利文献cn103570157a采用蒸发法处理纳滤浓缩液,但该方法投资高、能耗高,蒸发残留物为危险废弃物,处理成本高,且设备容易结构污堵。因此,针对纳滤浓缩液的高效的减量化工艺设备需求变得十分迫切,低容量的纳滤浓缩液更有利于渗滤液处理系统的稳定运行。

技术实现要素:

4.为解决现有技术不足,本实用新型的目的在于提供一种用于纳滤浓缩液减量化处理的分离膜系统,针对纳滤浓缩液水质特点,通过单回路循环单元和双回路循环单元实现不同膜设备之间的有效处理,系统清液回收率高可达95%,同时系统采用集成化设计、自动化操作,节约占地与人工,引入的电磁阻垢仪搭配阻垢剂的合理使用大大降低了系统污堵结垢风险,确保系统能够连续稳定运行,最终实现纳滤浓缩液的高效减量化。

5.本实用新型所公开的一种用于纳滤浓缩液减量化处理的分离膜系统,包括进水单元、单回路循环单元、第一产水单元、第二产水单元、双回路循环单元;

6.所述进水单元包括进水泵、过滤器、第一电磁阻垢仪、高压泵、阻垢剂及依次连接的进水管道;

7.所述单回路循环单元包括第一循环泵、第一进水阀、第一膜设备、第一浓液阀、第二电磁阻垢仪、第二进水阀、第二膜设备、第二浓液阀、导流阀、单回路浓液排放阀、单回路浓液清洗阀、浓液调节阀、浓液流量计及依次连接的单回路循环管道;

8.所述第一产水单元包括第一产水排放阀、第一产水流量计、第一产水清洗阀及依次连接的第一产水管道;

9.所述第二产水单元包括第二产水排放阀、第二产水流量计、第二产水清洗阀及依次连接的第二产水管道;

10.所述双回路循环单元包括双回路循环进水阀、第三电磁阻垢仪、第二循环泵、双回路循环出水阀、双回路浓液排放阀、双回路浓液清洗阀及依次连接的双回路循环管道;

11.所述单回路循环单元与双回路循环单元的浓液外排管道合并后共用浓液调节阀和浓液流量计;

12.所述单回路循环单元与双回路循环单元的浓液清洗管道合并后排放;

13.所述单回路循环单元与双回路循环单元通过阀门调节作用实现切换。

14.作为一种优选方案,所述第一膜设备和第二膜设备的通量为5

‑

30l/(m2·

h),截留分子量为500

‑

3000da。

15.作为一种优选方案,所述高压泵扬程为100

‑

150m。

16.作为一种优选方案,所述第一循环泵流量为10

‑

50m3/h。

17.作为一种优选方案,所述第二循环泵流量为5

‑

15m3/h。

18.作为一种优选方案,所述进水泵与高压泵额定流量相同。

19.作为一种优选方案,所述高压泵后、单回路循环单元及双回路循环单元管道为不锈钢材质。

20.与现有技术相比,本实用新型具有以下有益效果:

21.(1)本实用新型提供了一种用于纳滤浓缩液减量化处理的分离膜系统,采用集成化设计、自动化操作,节约占地与人工,能够连续稳定运行。

22.(2)本实用新型可根据水质特点,将膜设备集成多规格的高效分离膜,通过单回路循环单元和双回路循环单元实现不同膜设备之间的有效处理,系统清液回收率高可达95%,满足多样化的分离需求。

23.(3)本实用新型引入的电磁阻垢仪搭配阻垢剂的合理使用大大降低了系统污堵结垢风险,具有高效防垢除垢作用,可提高系统的连续稳定运行周期。

附图说明

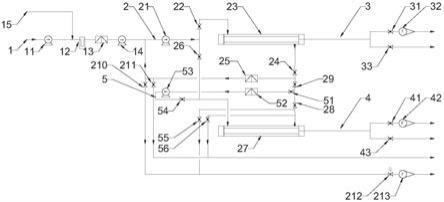

24.图1为实施例1所示的用于纳滤浓缩液减量化处理的分离膜系统工艺示意图,图中,1

‑

进水单元,11

‑

进水泵,12

‑

过滤器,13

‑

第一电磁阻垢仪,14

‑

高压泵,15

‑

阻垢剂,2

‑

单回路循环单元,21

‑

第一循环泵,22

‑

第一进水阀,23

‑

第一膜设备,24

‑

第一浓液阀,25

‑

第二电磁阻垢仪,26

‑

第二进水阀,27

‑

第二膜设备,28

‑

第二浓液阀,29

‑

导流阀,210

‑

单回路浓液排放阀,211

‑

单回路浓液清洗阀,212

‑

浓液调节阀,213

‑

浓液流量计,3

‑

第一产水单元,31

‑

第一产水排放阀,32

‑

第一产水流量计,33

‑

第一产水清洗阀,4

‑

第二产水单元,41

‑

第二产水排放阀,42

‑

第二产水流量计,43

‑

第二产水清洗阀,5

‑

双回路循环单元,51

‑

双回路循环进水阀,52

‑

第三电磁阻垢仪,53

‑

第二循环泵,54

‑

双回路循环出水阀,55

‑

双回路浓液排放阀,56

‑

双回路浓液清洗阀。

具体实施方式

25.以下通过实施例并结合附图对本实用新型所述用于纳滤浓缩液减量化处理的分离膜系统进一步说明。

26.如图1所示,实施例1公开一种用于纳滤浓缩液减量化处理的分离膜系统,具体包括进水单元1、单回路循环单元2、第一产水单元3、第二产水单元4、双回路循环单元5;

27.所述进水单元1包括进水泵11、过滤器12、第一电磁阻垢仪13、高压泵14、阻垢剂15及依次连接的进水管道;

28.所述单回路循环单元2包括第一循环泵21、第一进水阀22、第一膜设备23、第一浓液阀24、第二电磁阻垢仪25、第二进水阀26、第二膜设备27、第二浓液阀28、导流阀29、单回

路浓液排放阀210、单回路浓液清洗阀211、浓液调节阀212、浓液流量计213及依次连接的单回路循环管道;

29.所述第一产水单元3包括第一产水排放阀31、第一产水流量计32、第一产水清洗阀33及依次连接的第一产水管道;

30.所述第二产水单元4包括第二产水排放阀41、第二产水流量计42、第二产水清洗阀43及依次连接的第二产水管道;

31.所述双回路循环单元5包括双回路循环进水阀51、第三电磁阻垢仪52、第二循环泵53、双回路循环出水阀54、双回路浓液排放阀55、双回路浓液清洗阀56及依次连接的双回路循环管道;

32.所述单回路循环单元2与双回路循环单元5的浓液外排管道合并后共用浓液调节阀212和浓液流量计213;

33.所述单回路循环单元2与双回路循环单元5的浓液清洗管道合并后排放;

34.所述单回路循环单元2与双回路循环单元5通过阀门调节作用实现切换。

35.所述第一膜设备23和第二膜设备27的通量为5

‑

30l/(m2·

h),截留分子量为500

‑

3000da。合理的通量保证了分离膜的高效清液得率,同时避免污堵。

36.所述高压泵14扬程为100

‑

150m。合理的扬程为系统膜设备的有效运行压力提供了保证。

37.所述第一循环泵21流量为10

‑

50m3/h。合理的循环流量保证了分离膜设备进水的浓缩效率。

38.所述第二循环泵53流量为5

‑

15m3/h。合理的循环流量保证了分离膜设备进水的浓缩效率。

39.所述进水泵11与高压泵14额定流量相同。合理的流量参数保证了系统运行的稳定性。

40.所述高压泵14后、单回路循环单元2及双回路循环单元5管道为不锈钢材质。合理的材质选取满足系统运行压力及水质的要求,保证了设备的长期稳定运行。

41.本实施例所述系统处理某焚烧发电厂垃圾渗滤液的纳滤浓缩液的处理流程,具体操作步骤如下:

42.步骤1:开启第一进水阀22、第一浓液阀24、单回路浓液排放阀210、浓液调节阀212、第一产水排放阀31,其他阀门关闭。

43.步骤2:待处理废水通过进水泵11泵入,流经过滤器12去除部分悬浮物,然后流经第一电磁阻垢仪13,实现防垢除垢作用。在高压泵14的加压下废水流入单回路循环单元2。

44.步骤3:步骤1废水经过第一循环泵21后进入第一膜设备23,在分离膜的作用下废水得到高效分离,浓液经第一浓液阀24流经第二电磁阻垢仪25回到高压泵14后,实现浓液循环处理。产水进入第一产水单元3,经过第一产水排放阀31、第一产水流量计32排入下一工艺。

45.步骤4:通过调节浓液调节阀212开度,调节系统浓液排出量,得到需要的清液回收率,最后经浓液流量计213排入至下一工艺。

46.步骤5:开启第二进水阀26、第二浓液阀28、导流阀29、第二产水排放阀41、单回路浓液排放阀210、浓液调节阀212,其他阀门关闭。

47.步骤6:待处理废水通过进水泵11泵入,流经过滤器12去除部分悬浮物,然后流经第一电磁阻垢仪13,实现防垢除垢作用。在高压泵14的加压下废水流入单回路循环单元2。

48.步骤7:步骤6废水经过第一循环泵21后进入第二膜设备27,在分离膜的作用下废水得到高效分离,浓液经第二浓液阀28、导流阀29流经第二电磁阻垢仪25回到高压泵14后,实现浓液循环处理。产水进入第二产水单元4,经过第二产水排放阀41、第二产水流量计42排入下一工艺。

49.步骤8:通过调节浓液调节阀212开度,调节系统浓液排出量,得到需要的清液回收率,最后经浓液流量计213排入至下一工艺。

50.步骤9:开启第一进水阀22、第一浓液阀24、导流阀29、双回路循环进水阀51、双回路循环出水阀54、双回路浓液排放阀55、浓液调节阀212、第一产水排放阀31、第二产水排放阀41,其他阀门关闭。

51.步骤10:待处理废水通过进水泵11泵入,流经过滤器12去除部分悬浮物,然后流经第一电磁阻垢仪13,实现防垢除垢作用。在高压泵14的加压下废水流入单回路循环单元2。

52.步骤11:步骤10废水经过第一循环泵21后进入第一膜设备23,在分离膜的作用下废水得到高效分离,浓液经第一浓液阀24流经第二电磁阻垢仪25回到高压泵14后,实现浓液循环处理。产水进入第一产水单元3,经过第一产水排放阀31、第一产水流量计32排入下一工艺。

53.步骤12:步骤11浓液通过导流阀29控流作用,部分浓液流经第三电磁阻垢仪52,经过第二循环泵53后流经双回路循环出水阀54泵入第二膜设备27,在分离膜的作用下废水得到高效分离。产水进入第二产水单元4,经过第二产水排放阀41、第二产水流量计42排入下一工艺。

54.步骤13:通过调节浓液调节阀212开度,调节系统浓液排出量,得到需要的清液回收率,最后经浓液流量计213排入至下一工艺。

55.通过上述步骤的处理,依据不同水质及清液得率需求,单回路循环单元和双回路循环单元对纳滤浓缩液实现了良好的减量化处理。与现有技术相比,整个系统采用集成化设计、自动化操作,节约占地与人工,能够连续稳定运行。同时可根据水质特点,将膜设备集成多规格的高效分离膜,通过单回路循环单元和双回路循环单元实现不同膜设备之间的有效处理,系统清液回收率高可达95%,满足多样化的分离需求。引入的电磁阻垢仪搭配阻垢剂的合理使用大大降低了系统污堵结垢风险,具有高效防垢除垢作用,提高了系统的连续稳定运行周期,具备广泛的应用前景。

56.尽管以上结合附图对本实用新型的实施方案进行了描述,但本实用新型并不局限于上述的具体实施方案和应用领域,上述的具体实施方案仅仅是示意性的、指导性的,而不是限制性的。本领域的普通技术人员在本说明书的启示下,在不脱离本实用新型权利要求所保护的范围的情况下,还可以做出很多种的形式,这些均属于本实用新型保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1