一种高含油、含磷废水的处理装置的制作方法

1.本实用新型涉及废水处理设备技术领域,尤其涉及一种高含油、含磷废水处理装置。

背景技术:

2.钢铁行业的磷化废水具有高含油、高磷、可生化性差的特点,一般采用传统的混凝沉淀、气浮法去除磷和油,由于磷和油的含量太高,上述两种方法不能取得很好的除磷、除油效果。

3.水中的磷大部分是溶解状的无机化合磷,化学混凝除磷是化学沉淀除磷主要指应用钙盐,铁盐和铝盐等产生的金属离子与磷酸根生成难溶磷酸盐沉淀物,将可溶性磷转化为悬浮性磷的方法来去除废水中的磷。

4.气浮装置是将空气以微小气泡形式通入水中,使微小气泡与水中悬浮的颗粒、油类污染物粘附,附上气泡后,有利于悬浮物、油类污染物上浮,从水中分离出去。钢铁、机械加工、石油等行业的某些工艺废水中磷和油的含量非常高,单靠普通的气浮装置很难达到理想的除油效果,对后续的处理系统压力很大。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种高含油、含磷废水处理装置,以解决现有技术中钢铁、机械加工、石油等行业的某些工艺废水中磷和油的含量非常高,单靠普通的气浮装置很难达到理想的除油效果,对后续的处理系统压力很大的技术问题。

6.为实现上述目的,本实用新型提供如下的技术方案:

7.一种高含油、含磷废水的处理装置,包括外壳,所述外壳内依次相连通有进水加药区、一段溶气区、气浮沉淀区、u形孔道和流化结晶区;所述u形孔道由间隔设置于所述外壳顶壁的第三导流板、设置于所述外壳内底端的第四导流板和设置于所述外壳内顶壁的第五导流板构成,所述进水加药区由设置于所述外壳内顶端的第一导流板与所述外壳的左侧壁构成,所述一段溶气区由设置于所述外壳内底端的第二导流板与所述第一导流板构成,所述一段溶气区内的顶壁设置有一段溶气装置,所述气浮沉淀区由所述第二导流板与所述第三导流板构成,所述气浮沉淀区的内部底端设置有出泥管,所述流化结晶区由所述第五导流板与所述外壳右侧壁构成,所述第五导流板与所述外壳底部设置有布水孔,所述流化结晶区内设置有填料区,所述流化结晶区的顶端设置有刮油板,所述流化结晶区的顶端右侧设置有出油槽,所述外壳右侧壁设置有位于所述出油槽下部的出水孔,所述流化结晶区的底部设置有爆气装置。

8.优选地,所述进水加药区与所述一段溶气区之间连接的所述外壳底端倾斜向下设置,所述气浮沉淀区与所述第四导流板之间连接的所述外壳底端倾斜向上设置。

9.优选地,所述第二导流板呈倒l形,靠近所述第三导流板的底端设置有倾斜向下的第六导流板。

10.优选地,所述填料区由钢渣和牛骨粉中的至少一种和磷酸钙晶种构成。

11.本实用新型相对于现有技术具有如下的有益效果:

12.1.本实用新型提供的高含油、含磷废水的处理装置,内部可分为进水加药区、气浮沉淀区、流化床结晶区和填料区。本实用新型依靠物理化学方法处理含磷含油废水,适合处理可生化性较差的废水,也可以作为深度处理的预处理环节,具有结构简单,占地面积小、除磷除油效果好的特点。

13.2.本实用新型中进水加药区可投加药剂,利用溶气装置使药剂和废水充分混合,在气浮沉淀区,油类污染物和小颗粒悬浮物上浮,混凝沉淀下降,沉淀污泥经池底出泥管排出。废水经混凝沉淀处理后经u形孔道进入流化床结晶区,在流化床结晶区装有填料,填料中含有磷酸钙晶种,利用填料底部的爆气装置使填料形成流化床状态,废水中的磷在晶种的作用下在填料表面结晶被去除,同时在此段形成二次气浮除油,提高除油效果。

14.3.本实用新型中外壳底部设置成倾斜状态,以及在气浮沉淀区设置有导流板,形成浅池构造,提高气浮和混凝沉淀效率。

附图说明

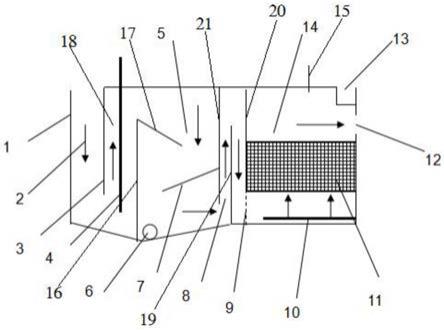

15.图1为本实用新型的结构示意图;

16.图中,1.外壳,2.进水加药区,3.第一导流板,4.一段溶气装置,5.气浮沉淀区,6.出泥管,7.第六导流板,8.u型孔道,9.布水孔,10.爆气装置,11.填料区,12.出水口,13.出油槽,14.流化结晶区,15.刮油板,16.第二导流板,18.一段溶气区,19.第四导流板,20.第五导流板,21.第三导流板。

具体实施方式

17.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

18.如图1所示,本实用新型提供了一种高含油、含磷废水的处理装置,包括外壳1,所述外壳1内依次相连通有进水加药区2、一段溶气区18、气浮沉淀区5、u形孔道8和流化结晶区14;所述u形孔道8由间隔设置于所述外壳1顶壁的第三导流板21、设置于所述外壳1内底端的第四导流板19和设置于所述外壳1内顶壁的第五导流板20构成,所述进水加药区2由设置于所述外壳1内顶端的第一导流板3与所述外壳1的左侧壁构成,所述一段溶气区18由设置于所述外壳1内底端的第二导流板16与所述第一导流板3构成,所述一段溶气区18内的顶壁设置有一段溶气装置4,所述气浮沉淀区5由所述第二导流板16与所述第三导流板21构成,所述气浮沉淀区5的内部底端设置有出泥管6,所述流化结晶区14由所述第五导流板20与所述外壳1右侧壁构成,所述第五导流板20与所述外壳1底部设置有布水孔9,所述流化结

晶区14内设置有填料区11,所述流化结晶区14的顶端设置有刮油板15,所述流化结晶区14的顶端右侧设置有出油槽13,所述外壳1右侧壁设置有位于所述出油槽13下部的出水孔12,所述流化结晶区14的底部设置有爆气装置10。

19.本实用新型中,所述进水加药区2与所述一段溶气区18之间连接的所述外壳1底端倾斜向下设置,所述气浮沉淀区5与所述第四导流板19之间连接的所述外壳1底端倾斜向上设置,进水加药区2内可投加混凝剂、气浮剂、助凝剂、cacl2等除磷物质。

20.本实用新型中,所述第二导流板16呈倒l形,靠近所述第三导流板21的底端设置有倾斜向下的第六导流板7,目的在于形成浅池构造,提高气浮和混凝沉淀效率。

21.本实用新型中,所述填料区11由钢渣和牛骨粉中的至少一种和磷酸钙晶种构成,钢渣和牛骨粉仅为优选的实施方式,但并不仅限于钢渣和牛骨粉。

22.需要指出的是,本实用新型中,导流板与外壳的连接方式以及一段溶气装置、爆气装置与外壳的连接方式可以是焊接也可以是通过螺栓连接,其中一段溶气装置、爆气装置、导流板等均为市售的产品,可以根据需要进行选择和设置。

23.本实用新型的工作原理如下:

24.当废水进入高含油、含磷废水的处理装置后,在进水加药区2可投加药剂,利用一段溶气装置4使药剂和废水充分混合,混合均匀后进入气浮沉淀区5,在气浮沉淀区5,经过由导流板构成的浅池构造,油类污染物和小颗粒悬浮物上浮,混凝沉淀下降,沉淀污泥经池底出泥管排出。废水经混凝沉淀处理后经u形孔道8进入流化床结晶区14,在流化床结晶区14内设置有填料区11,填料区11装有填料,填料中含有磷酸钙晶种,以及钢渣和牛骨粉中的至少一种,利用填料底部的爆气装置10使填料形成流化床状态,废水中的磷在晶种的作用下在填料表面结晶被去除,同时在此段形成二次气浮除油,提高除油效果。

25.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1