一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的制作方法

1.本发明涉及钻井废弃物处理技术领域,尤其涉及一种钻井废弃物液压传输、微泡分离及热解干化处理工艺。

背景技术:

2.目前海上钻井废弃物通常的处置方式,是以特制集装箱船运到陆地,委托给专业公司在陆地进行处置。其中处置费用包含:特制集装箱制作费、来回运输费(海上+陆地)、还有专业公司陆地处置费等。

3.由于泥浆、钻屑的含水量一般高达80%以上,必须使用特制的集装箱装运,运量大、运输成本高,处置耗资巨大,且受运力、气候、集装箱装卸等影响,空箱返运经常延误,因钻井平台无法大量临时贮存钻井废弃物的场地设施,常被迫怠工停产,严重影响钻采进度,是海上钻采亟待解决的一大难题。同时,由于半液态的泥浆、钻屑经长途海运难以避免泄露,对海洋环境也存在着一定的污染隐患。因而,对海上钻井平台钻采产生的泥浆、钻屑先进行原位减量化处理,脱除水分、油分和有机污染物,处理后大幅减量的无害无机固体残渣再运往陆地处理,是解决上述问题的有效手段。

4.近年来,通常通过特制集装箱运输到陆上处理站集中处理,不仅额外耗费了集装箱制作费、专用运输的时间和费用,在储运的过程中不可避免产生的泄露会对海洋生态产生严重的影响,且因各种原因集装箱回运不及时而导致钻采中断。

5.因国内开展海洋石油大开发战略,环保零排放面临非常严峻的形式,环保需求强劲;钻井泥浆、岩屑海上运输及陆地接收难度大。而热解干化技术普遍应用于陆地处置含油污泥、钻井废弃物的部分处置过程,技术比较成熟,但是设备一般体积偏大,功率高,常规的钻井废弃物回收和无害化处理的工艺和设备不适合海上钻井平台这种空间有限的地方使用。

6.因现有的热解设备体积较大,在海上钻井平台使用要占用较大空间,平台难以满足,也将影响钻采生产。因而,采用占地面积小的钻井废弃物减量化、无害化处理设备就显得十分必要,现有的固液分离设备、热解设备均存在效率低、体积庞大等缺点,不适合海上钻井平台使用,因此,我们设计了一种钻井废弃物液压传输、微泡分离及热解干化处理工艺。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在现有的热解设备体积较大,在海上钻井平台使用要占用较大空间,平台难以满足,也将影响钻采生产,现有的固液分离设备、热解设备均存在效率低、体积庞大等缺点,不适合海上钻井平台使用的缺点,而提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺。

8.为了实现上述目的,本发明采用了如下技术方案:设计一种钻井废弃物液压传输、微泡分离及热解干化处理工艺,包括液压传输装

置,所述液压传输装置的一侧固定连接设有固液分离装置,所述固液分离装置的一侧固定连接设有热解干化装置,所述热解干化装置的一侧固定连接设有油水分离尾气净化装置,所述热解干化装置与油水分离尾气净化装置相邻的一侧固定连接设有固体残渣收集集装箱。

9.优选的,所述液压传输装置采用为特种泵。

10.优选的,所述固液分离装置采用为纳米级微泡蜂窝导流固液分离装置。

11.优选的,所述纳米级微泡蜂窝导流固液分离装置包括:进料仓、固液分离处理仓、液体收集仓、固体输送装置,所述纳米级微泡蜂窝导流固液分离设备的内侧固定连接设有进料仓,所述进料仓的底侧固定连接设有固液分离处理仓,所述固液分离处理仓的底侧分别固定连接设有液体收集仓、固体输送装置。

12.优选的,所述热解干化装置采用为叠式多级递进热解干化装置。

13.优选的,所述叠式多级递进热解干化装置包括:急冷塔、冷凝塔、旋风除尘装置、喷淋水箱、回收油储存箱、除臭装置、风机,所述叠式多级递进热解干化装置的内侧顶端固定连接设有急冷塔,所述急冷塔的一侧固定连接设有冷凝塔,所述急冷塔、冷凝塔的底侧均固定连接设有旋风除尘装置,所述旋风除尘装置的底侧固定连接设有喷淋水箱,所述喷淋水箱的底侧固定连接设有回收油储存箱,所述喷淋水箱的底侧靠近回收油储存箱的位置固定连接设有除臭装置,所述除臭装置的一侧固定连接设有风机。

14.一种钻井废弃物液压传输、微泡分离及热解干化处理工艺,其具体步骤:s1、钻井废弃物由液压传输装置输送至纳米级微泡蜂窝导流固液分离装置。

15.s2、分离后的水经过水泵通过两路分别输送至海上钻井平台继续使用,另一路输送至进料仓可循环使用;除去大部分水分的钻井废弃物固体残渣输送至叠式多级递进式热解干化装置进一步处理;利用电加热进行热解处理,给物料加热达到热解温度(550℃

‑

650℃),将热解气体截至尾气净化回收系统进行处理,将输入的物料进行逐级热解处理,多次搅拌均匀加热,同时设备设备内部热循环系统对物料起到风干作用,最终将处理物的含油率降到0.3%以下排出。

16.s3、热解气体输送至油水分离尾气净化回收装置,冷凝分离出的有机物储存起来,交与陆地专业油品回收厂家进一步回收再利用;过程中产生的热解气冷凝回收,其他气体经尾气处理达标后可直接排放大气,处理后的固体物质,含水率低于1%,含油率低于0.3%,远低于国家相关标准。

17.本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺,有益效果在于:通过设置液压传输装置,使其压力强劲、密封性好、传输距离远,非常适合含水率较高的液相、半液相钻井废弃物的输送,通过设置固液分离装置,固液分离装置采用纳米级微泡蜂窝导流固液分离系统对钻井废弃物(泥浆、钻屑、钻井废液等)进行脱水、脱油处理,处理量达35方/小时,脱水率大于65%,当物料进入进料仓,在落入固液分离处理仓,将物料进行固液分离,使固体、液体分别落入液体收集仓、固体输送装置内,使装置可以根据需要对不同粒径固体颗粒进行多级浮选分离,通过设置叠式多级递进热解干化装置,采用叠式多级递进式热解干化装置,该设备占地面积最小可达约4平方米;处理效果最高,按物料含水程度不同,处理能力约为24

‑

36t/d,尾渣减量率80%以上,可24小时连续不间断运行,使用时利用电加热进行热解处理,给物料加热达到热解温度(550℃

‑

650℃),将热解气体截至尾气

净化回收系统进行处理,将输入的物料进行逐级热解处理,多次搅拌均匀加热,同时设备设备内部热循环系统对物料起到风干作用,最终将处理物的含油率降到0.3%以下,通过设置油水分离尾气净化装置,使热解气体经过急冷塔、冷凝塔,与其循环冷水相遇,深度冷却尾气,除去尾气中水份油份,油气冷凝成液体后,利用重力进行油水分离,在由旋风除尘装置,旋风除尘借助于离心力将尘粒从气流中分离并捕集于器壁,再借助重力作用使尘粒落入灰斗,接着用喷淋水箱用于储存喷淋用水及循环用水,再将处理后的油液储存在回收油储存箱,收集后统一处置,使处理后的固体物质,含水率低于1%,含油率低于0.3%,远低于国家相关标准,热解产生的不凝气体以风机16引出,经过除臭装置15,当生物除臭达标进行排放,该工艺为一进四出,钻井废弃物进入该工艺所属的设备中,最终产物有四种:分离后的水经过水泵通过两路分别输送至海上钻井平台继续使用,另一路输送至进料仓可循环使用;分离出来的热解有机气体经冷凝

‑

油水分离

‑

水处理撬做进一步处理后储存起来,交与陆地专业油品回收厂家进一步回收再利用;过程中产生的热解气冷凝回收,其他气体经尾气处理达标后可直接排放大气。热解后的尾渣减量率80%以上,含水率低于1%,含油率低于0.3%,完全符合国家相关标准。

附图说明

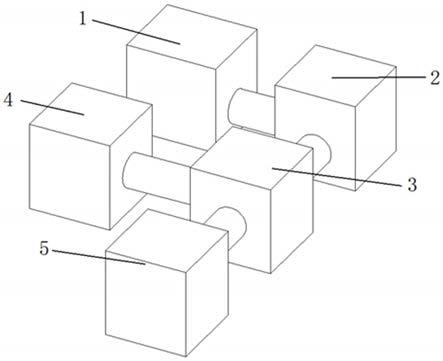

18.图1为本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的正面轴测结构示意图;图2为本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的固液分离装置剖面结构示意图;图3为本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的油水分离、尾气净化装置剖面结构示意图;图4为本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的流程结构示意图;图5为本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的固液分离装置的流程结构示意图;图6为本发明提出的一种钻井废弃物液压传输、微泡分离及热解干化处理工艺的油水分离、尾气净化装置剖面的流程结构示意图。

19.图中:1液压传输装置、2固液分离装置、3热解干化装置、4油水分离尾气净化装置、5固体残渣收集集装箱、6进料仓、7固液分离处理仓、8液体收集仓、9固体输送装置、10急冷塔、11冷凝塔、12旋风除尘装置、13喷淋水箱、14回收油储存箱、15除臭装置、16风机。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.参照图1

‑

6,一种钻井废弃物液压传输、微泡分离及热解干化处理工艺,包括液压传输装置1,液压传输装置1的一侧固定连接设有固液分离装置2,固液分离装置2的一侧固定连接设有热解干化装置3,热解干化装置3的一侧固定连接设有油水分离尾气净化装置4,热解干化装置3与油水分离尾气净化装置4相邻的一侧固定连接设有固体残渣收集集装箱

5。

22.具体的,液压传输装置1采用为特种泵。

23.具体的,固液分离装置2采用为纳米级微泡蜂窝导流固液分离装置。

24.具体的,纳米级微泡蜂窝导流固液分离装置包括:进料仓6、固液分离处理仓7、液体收集仓8、固体输送装置9,纳米级微泡蜂窝导流固液分离设备的内侧固定连接设有进料仓6,进料仓6的底侧固定连接设有固液分离处理仓7,固液分离处理仓7的底侧分别固定连接设有液体收集仓8、固体输送装置9。

25.具体的,热解干化装置3采用为叠式多级递进热解干化装置。

26.具体的,叠式多级递进热解干化装置包括:急冷塔10、冷凝塔11、旋风除尘装置12、喷淋水箱13、回收油储存箱14、除臭装置15、风机16,叠式多级递进热解干化装置的内侧顶端固定连接设有急冷塔10,急冷塔10的一侧固定连接设有冷凝塔11,急冷塔10、冷凝塔11的底侧均固定连接设有旋风除尘装置12,旋风除尘装置12的底侧固定连接设有喷淋水箱13,喷淋水箱13的底侧固定连接设有回收油储存箱14,喷淋水箱13的底侧靠近回收油储存箱14的位置固定连接设有除臭装置15,除臭装置15的一侧固定连接设有风机16。

27.一种钻井废弃物液压传输、微泡分离及热解干化处理工艺,其具体步骤:s1、钻井废弃物由液压传输装置输送至纳米级微泡蜂窝导流固液分离装置。

28.s2、分离后的水经过水泵通过两路分别输送至海上钻井平台继续使用,另一路输送至进料仓可循环使用;除去大部分水分的钻井废弃物固体残渣输送至叠式多级递进式热解干化装置进一步处理;利用电加热进行热解处理,给物料加热达到热解温度(550℃

‑

650℃),将热解气体截至尾气净化回收系统进行处理,将输入的物料进行逐级热解处理,多次搅拌均匀加热,同时设备设备内部热循环系统对物料起到风干作用,最终将处理物的含油率降到0.3%以下排出。

29.s3、热解气体输送至油水分离尾气净化回收装置,冷凝分离出的有机物储存起来,交与陆地专业油品回收厂家进一步回收再利用;过程中产生的热解气冷凝回收,其他气体经尾气处理达标后可直接排放大气,处理后的固体物质,含水率低于1%,含油率低于0.3%,远低于国家相关标准。

30.本发明,使用时通过设置液压传输装置1,使其压力强劲、密封性好、传输距离远,非常适合含水率较高的液相、半液相钻井废弃物的输送。

31.通过设置固液分离装置2,固液分离装置2采用纳米级微泡蜂窝导流固液分离装置对钻井废弃物(泥浆、钻屑、钻井废液等)进行脱水、脱油处理,处理量达35方/小时,脱水率大于65%,当物料进入进料仓,在落入固液分离处理仓,将物料进行固液分离,使固体、液体分别落入液体收集仓、固体输送装置内,使装置可以根据需要对不同粒径固体颗粒进行多级浮选分离。

32.通过设置叠式多级递进热解干化装置,采用叠式多级递进式热解干化装置,该设备占地面积最小可达约4平方米;处理效果最高,按物料含水程度不同,处理能力约为24

‑

36t/d,尾渣减量率80%以上,可24小时连续不间断运行,使用时利用电加热进行热解处理,给物料加热达到热解温度(550℃

‑

650℃),将热解气体截至尾气净化回收系统进行处理,将输入的物料进行逐级热解处理,多次搅拌均匀加热,同时设备设备内部热循环系统对物料起到风干作用,最终将处理物的含油率降到0.3%以下。

33.通过设置油水分离尾气净化装置,使热解气体经过急冷塔10、冷凝塔11,与其循环冷水相遇,深度冷却尾气,除去尾气中水份油份,油气冷凝成液体后,利用重力进行油水分离,在由旋风除尘装置12,旋风除尘借助于离心力将尘粒从气流中分离并捕集于器壁,再借助重力作用使尘粒落入灰斗,接着用喷淋水箱13用于储存喷淋用水及循环用水,再将处理后的油液储存在回收油储存箱14,收集后统一处置,使处理后的固体物质,含水率低于1%,含油率低于0.3%,远低于国家相关标准,热解产生的不凝气体以风机16引出,经过除臭装置15,当生物除臭达标进行排放。

34.该工艺为一进四出,钻井废弃物进入该工艺所属的设备中,最终产物有四种:分离后的水经过水泵通过两路分别输送至海上钻井平台继续使用,另一路输送至进料仓可循环使用;分离出来的热解有机气体经冷凝

‑

油水分离

‑

水处理撬做进一步处理后储存起来,交与陆地专业油品回收厂家进一步回收再利用;过程中产生的热解气冷凝回收,其他气体经尾气处理达标后可直接排放大气。热解后的尾渣减量率80%以上,含水率低于1%,含油率低于0.3%,完全符合国家相关标准。

35.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1