一种综合式化工废水的处理装置及处理方法

1.本发明涉及化工废水处理技术领域,具体是指一种综合式化工废水的处理装置及处理方法。

背景技术:

2.化工废水是在化工生产中排放出的工艺废水、冷却水、废气洗涤水、设备及场地冲洗水等废水,其浓度一般较高,成分较为复杂,生物毒性强,治理难度大,并且化工废水排放量随年递增,引发环境污染问题严重,如果不对化工废水进行严格处理,将会影响空气与土壤等自然体系。

3.电化学氧化法由于反应装置简单,易于自动化,设备出水效果好,运行费用低等独特优势,常用于毒性强或难以生物降解化工废水的处理,此外,膜过滤技术兼有分离、纯化、浓缩和精制的功能,又有高效、节能、环保及过程简单、易于控制等优点,从而被广泛应用于水处理领域。而电化学氧化工艺、微滤膜工艺、反渗透膜工艺等单一的物理或化学方法处理效果有限,因此考虑采用工艺的组合进行化工废水的处理。

技术实现要素:

4.本发明提供一种综合式化工废水的处理装置及处理方法,其能够解决的技术问题是:采用电化学氧化工艺、微滤膜工艺及反渗透膜工艺的组合对化工废水进行处理。

5.为了解决上述技术问题,本发明所采用的技术方案是:

6.一种综合式化工废水的处理装置,包括反应器、直流放电部件、微滤膜、增压泵及反渗透膜,所述直流放电部件的两极分别位于所述反应器中,所述微滤膜固定安装在所述反应器内,且其出水口与所述增压泵的进水口连通,所述反渗透膜的进水口与所述增压泵的出水口连通。

7.还包括磁力搅拌器,所述磁力搅拌器的输出端位于所述反应器中。

8.所述直流放电部件包括直流电源及两个电极,两个所述电极分别与所述直流电源的两极电连接,且其分别位于所述反应器中。

9.所述微滤膜是al2o3陶瓷膜,其膜孔径为0.1μm。

10.所述反渗透膜是有机膜,其膜孔径为1nm。

11.一种综合式化工废水的处理方法,包括如下步骤:

12.s1:将化工废水输送到反应器中;

13.s2:通过直流放电部件将所述反应器中的化工废水进行水电解;

14.s3:将所述反应器中的化工废水通过微滤膜过滤;

15.s4:将过滤后的化工废水通过增压泵输送到反渗透膜中过滤并排出。

16.所述步骤s1中,通过磁力搅拌器搅拌所述反应器中的含盐废水。

17.所述直流放电部件包括直流电源及两个电极,两个所述电极分别与所述直流电源的两极电连接,且其分别位于所述反应器中。

18.所述微滤膜是al2o3陶瓷膜,其膜孔径为0.1μm。

19.所述反渗透膜是有机膜,其膜孔径为1nm。

20.采用上述结构后,本发明和现有技术相比所具有的优点是:

21.利用电化学氧化工艺,使化工废水进行水电解,从而使化工废水中产生羟基自由基,对废水中有机物进行氧化降解的同时还能生成活性氯,不仅能降低废水中的污染物浓度,而且可以改善因有机物造成的微滤膜及反渗透膜的膜污染问题,微滤膜对天然有机物和微污染物具有分离作用,利用微滤膜工艺,能够截留住化工废水中的固体悬浮物及大分子有机物,降低化工废水中有机物浓度,减轻反渗透膜的污染,利用反渗透膜工艺,能够截留住化工废水中的小分子有机物及盐分,进一步深度处理化工废水,三者的结合易于实现,且在其协同作用下,使化工废水的处理效率更高,处理效果更好,能耗更低。

附图说明

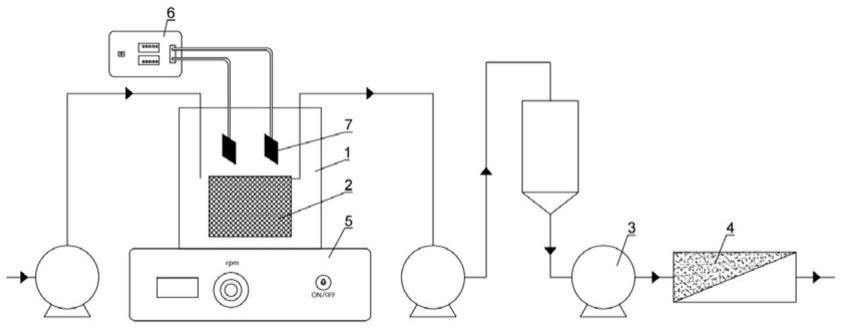

22.图1是本发明一种综合式化工废水的处理装置的结构示意图。

23.图2是本发明实验中测试cod的柱状图。

24.图3是本发明实验中测试tn的柱状图。

25.图4是本发明实验中测试tds的柱状图。

26.图5是本发明实验中测试ca的柱状图。

27.图6是本发明实验中测试mg的柱状图。

28.如图所示:1、反应器,2、微滤膜,3、增压泵,4、反渗透膜,5、磁力搅拌器,6、直流电源,7、电极。

具体实施方式

29.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围,下面结合附图和实施例对本发明进一步说明。

30.实施例,见图1至图6所示:

31.一种综合式化工废水的处理方法,其基于综合式化工废水的处理装置,实现化工废水的处理,综合式化工废水的处理装置包括反应器1、直流放电部件、微滤膜2、增压泵3、反渗透膜4及磁力搅拌器5。

32.处理方法如下:

33.s1:通过进水泵将化工废水输送到反应器1中,进水泵的出水口与反应器1 内连通,且其进水口与外部装有化工废水的进水罐连通,并且将磁力搅拌器5 的输出端置于反应器1中,通过磁力搅拌器5搅拌反应器1中的含盐废水,以使含盐废水中的有机物能够充分降解。

34.s2:通过直流放电部件将反应器1中的化工废水进行水电解,直流放电部件包括直流电源6及两个电极7,两个电极7为正极及负极,其分别与直流电源 6的两极电连接,且其分别位于反应器1中,直流电源6开启后,两个电极7使化工废水进行水电解,从而使化工废水中产生羟基自由基,对废水中有机物进行氧化降解的同时还能生成活性氯,不仅能降低废水中的污染物浓度,而且可以改善因有机物造成的微滤膜2及反渗透膜4的膜污染问题。

35.其中,电极7是ruo2/tio2电极,这种材料具有优异的析氯反应活性及机械稳定性,

析氯电位低,能耗小。

36.s3:将反应器1中的化工废水通过微滤膜2过滤,微滤膜2固定安装在反应器1内,且其出水口与出水泵的进水口连通,出水泵的出水口与出水罐的进水口连通,出水泵开启后,其将反应器1中的化工废水经微滤膜2过滤后排入到出水罐中,通过微滤膜2能够截留住化工废水中的固体悬浮物及大分子有机物,降低化工废水中有机物浓度,减轻反渗透膜4的污染。

37.其中,微滤膜2是al2o3陶瓷膜,其膜孔径为0.1μm。

38.s4:将过滤后的化工废水通过增压泵3输送到反渗透膜4中过滤并排出,出水罐的出水口与增压泵3的进水口连通,增压泵3的出水口与反渗透膜4的进水口连通,反渗透膜4的出水口与外部集水罐连通,增压泵3开启后,其将出水罐中的化工废水经反渗透膜4过滤后排入到集水罐中,通过反渗透膜4能够截留住化工废水中的小分子有机物及盐分,使化工废水的处理效果更好。

39.其中,反渗透膜4是有机膜,其膜孔径为1nm。

40.电化学氧化工艺(d)、微滤膜处理工艺(m)及反渗透膜处理工艺(ro)组合后对化工废水的处理方式,具有更高的处理效率及更好的处理效果,现结合具体实验进行说明:

41.选取三组综合式化工废水的处理装置,分别为装置一(化工废水)、装置二 (m+d)及装置三(m+d+ro),装置一中去除微滤膜2及反渗透膜4,以单独测试电化学氧化工艺对化工废水的处理效果,装置二中去除反渗透膜4,以测试电化学氧化工艺与微滤膜处理工艺的组合对化工废水的处理效果,装置三用于测试电化学氧化工艺、微滤膜处理工艺及反渗透膜处理工艺的组合对化工废水的处理效果。

42.各装置中,反应器的有效容积均为4l,出水流速均为24.47ml/min,反渗透膜通量为36.17lmh,反应时间均为6h。

43.设置三组装置中直流电源6的放电电压分别为1v、3v、6v、9v,以对比各工艺对化工废水的处理效果。

44.利用重铬酸钾法测定各装置出水的化学需氧量(cod),并以上述四种电压为横坐标,cod浓度为纵坐标,绘制成如图2所示的柱状图。由图2可知,电化学氧化工艺、微滤膜处理工艺及反渗透膜处理工艺的组合处理方式能够对cod 完全去除,效果明显优于其他两种处理方式。

45.利用碱性过硫酸钾消解紫外分光光度法测定各装置出水的总氮(tn),并以上述四种电压为横坐标,tn浓度为纵坐标,绘制成如图3所示的柱状图。由图 3可知,电化学氧化工艺、微滤膜处理工艺及反渗透膜处理工艺的组合处理方式对tn的去除效果明显优于其他两种处理方式,且在直流电压为6v、9v的条件下,tn能够被完全去除。

46.利用称量法测定各装置出水的总溶解性固体(tds),并以上述四种电压为横坐标,tds值为纵坐标,绘制成如图4所示的柱状图。如图4可知,电化学氧化工艺、微滤膜处理工艺及反渗透膜处理工艺的组合处理方式对tds的去除效果明显优于其他两种处理方式,且在直流电压为1v的条件下,tds的去除效果最好。

47.利用电感耦合等离子体

‑

原子发射光谱仪测定各装置出水的钙离子(ca)浓度,并以上述四种电压为横坐标,ca浓度值为纵坐标,绘制成如图5所示的柱状图;同样,利用电感耦合等离子体

‑

原子发射光谱仪测定各装置出水的镁离子 (mg)浓度,并以上述四种电压为

横坐标,mg浓度值为纵坐标,绘制成如图6 所示的柱状图。

48.如图6可知,电化学氧化工艺、微滤膜处理工艺及反渗透膜处理工艺的组合处理方式对钙离子及镁离子的去除效果明显优于其他两种处理方式,且在直流电压为9v的条件下,钙离子及镁离子的去除效果最好。

49.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1