油气田采出水资源化处理的工艺方法及系统与流程

1.本发明属于油气田地面工程技术领域,具体地,涉及一种油气田采出水资源化用处理的工艺方法及系统。

背景技术:

2.油气田采出水大多具有高cod(化学需氧量)、难降解的特性。上述特性在气田采出水中表现的更加突出,以普光气田为例,采出水三维荧光光谱仪分析结果见图1,区域i、ii、iii、iv、v分别为类酪氨类物质、类色氨酸物质、类富里酸物质、可溶性微生物降解副产物以及类胡敏酸物质。其中区域i、ii、iv归属于可降解类物质,区域iii、v归属于难降解类物质。

3.从图中各组分情况来看,采出水中约80%为难降解物质,主要是芳香族化合物,测定采出水的b/c,在0.2以下,因而导致采出水的整体可生化性较差。

4.相关技术中针对高盐、高氨氮、难降解cod油气田采出水一般采用除硬+脱氨+蒸发+高级氧化+微/超滤+反渗透的处理工艺,工艺描述如下:1)经过预处理(主要去除悬浮物、含油、h2s等)后的油气田采出水首先进入除硬装置对采出水硬度进行去除;2)除硬出水进入脱氨塔对氨氮进行去除;3)脱氨塔出水进入多效蒸发装置,进行脱盐及去除部分cod;4)蒸发出水进入高级氧化(多采用芬顿、臭氧或组合工艺)反应装置,主要对水中cod进一步去除;5)将经过高级氧化处理后的采出水进入到微/超滤膜进行过滤;6)将经过微/超滤处理后的采出水进入反渗透膜处理,得到合格出水。

5.相关技术可以达到油气田采出水资源化目的,但同时也存在不足,一是工艺链长、设备多、运行成本高;二是高级氧化工艺中芬顿工艺产泥量大造成二次污染等。如何寻求一种高效低耗的处理工艺成为业内研发的方向。

技术实现要素:

6.本发明为了解决或部分解决上述技术问题,本发明一方面提供一种油气田采出水资源化处理的工艺方法,依序包括:除硬步骤:向采出水中投加药剂,以除去采出水中的成垢离子;电化学氧化步骤:将采出水进行电解处理,控制进水的ph值介于8~9之间,电解处理采用4.0v~6.0v的直流电压,以除去水中的氨氮及降低cod;铁碳微电解步骤:使采出水流经铁碳填料,投加酸剂以控制进水ph值介于5.5~6.0之间,以进一步除去水中的氨氮及降低cod;反渗透步骤:使采出水经过反渗透膜,进一步除去导电离子和降低cod,得到处理后的成品出水。

7.在一些实施方式中,采出水的cod在1500mg/l以下,矿化度在30000mg/l以下,以及氨氮在300mg/l以下。

8.在一些实施方式中,除硬步骤中,加入的药剂包括碱剂、混凝剂和絮凝剂,控制出

水的ph值为10以上,混凝剂的投加量不低于50mg/l,絮凝剂的投加量不低于3mg/l。

9.在一些实施方式中,铁碳微电解步骤中,铁碳填料的滤层厚度不小于1.0m,滤速控制介于6m/h~10m/h之间。

10.在一些实施方式中,反渗透步骤包括:运行压力介于3mpa~7mpa之间的高压反渗透处理和运行压力介于1mpa以下的低压反渗透处理。

11.在一些实施方式中,高压反渗透处理的中反渗透膜为管网式高压反渗透膜和/或碟片式高压反渗透膜,通量介于8 l/m2·

h~20 l/m2·

h之间。

12.本发明另一方面还提供一种油气田采出水资源化处理的系统,包括:搅拌澄清装置,用于除去采出水中的成垢离子;电化学氧化装置,包括有一电解池,用于对采出水进行电解处理,除去水中的氨氮及降低cod;铁碳过滤装置,其中含有铁碳填料,用于进一步除去水中的氨氮及降低cod;反渗透装置,用于进一步除去水中的导电离子和降低cod,得到处理后的成品出水。

13.在一些实施方式中,搅拌澄清装置中包括有反应区、分离区、澄清区及一搅拌器,通过搅拌器将采出水与药剂混合并升流,同时沉淀絮体自分离区回流利用,上清液进入澄清区溢出。

14.在一些实施方式中,电解池中,包括数个阴阳极套筒,阴阳极套筒中的阳极为棒状,阴极为穿孔套管,阴极由外套住阳极;电解池还连接有一缓冲水槽和一循环泵,用于使电解池中的采出水能够循环流动。

15.在一些实施方式中,反渗透装置包括有运行压力介于3mpa~7mpa的高压反渗透装置和运行压力1mpa以下的低压反渗透装置。

16.本发明的工艺方法和系统针对油气田采出水中难降解cod组分的特性,采用“除硬+电化学氧化+铁碳微电解+反渗透”的方法,在进水codcr≤1500mg/l、氨氮≤300mg/l的情况下,成品出水能够达到codcr≤60mg/l、氨氮≤10mg/l。同时还可针对采出水中的挥发酚等有机成分实现降解去除,达到了循环冷却水补充用水的水质要求(《水务管理技术要求 第2部分:循环水》q/sh0628.2

‑

2014)。本发明的系统流程短,操作相对简单、能耗低,抗冲击能力强,建设投资小,能够有效解决现有技术的不足,具有工业实用性。

附图说明

17.图1本发明中待处理的采出水的三维荧光光谱分析结果。

18.图2 本发明的工艺方法步骤示意图。

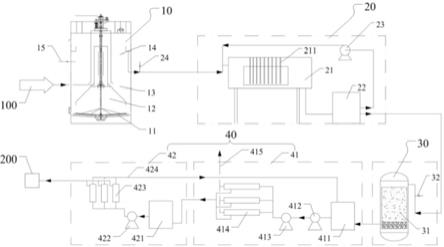

19.图3本发明一实施例中的系统组成示意图。

20.图4a、4b本发明一实施例中的采出水与成品出水的分析结果报告单。

21.附图中的符号说明:100

ꢀꢀ

采出水;200

ꢀꢀ

成品出水;10

ꢀꢀ

搅拌澄清装置;11

ꢀꢀ

搅拌器;12

ꢀꢀ

反应区;13

ꢀꢀ

分离区;

14

ꢀꢀ

澄清区;15

ꢀꢀ

加药管线;20

ꢀꢀ

电化学氧化装置;21

ꢀꢀ

电解池;211

ꢀꢀ

电极;22

ꢀꢀ

缓冲水槽;23

ꢀꢀ

循环泵;24

ꢀꢀ

加酸管线;30

ꢀꢀ

铁碳过滤装置;31

ꢀꢀ

铁碳填料;32

ꢀꢀ

加料管线;40

ꢀꢀ

反渗透装置;41

ꢀꢀ

高压反渗透装置;411

ꢀꢀ

中间水箱;412

ꢀꢀ

提升泵;413

ꢀꢀ

高压泵;414

ꢀꢀ

反渗透膜;415

ꢀꢀ

浓水排出管线;42

ꢀꢀ

低压反渗透装置;421

ꢀꢀ

中间水箱;422

ꢀꢀ

增压泵;423

ꢀꢀ

反渗透膜;424

ꢀꢀ

排水管线;s001~s004 步骤。

具体实施方式

22.以下通过具体实施例说明本发明的技术方案。应该理解,本发明提到的一个或者多个步骤不排斥在所述组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,亦可视为本发明可实施的范畴。

23.实施例1本实施例提供一种油气田采出水资源化处理的工艺方法,如图2所示,依序包括步骤s001至步骤s004。

24.除硬步骤s001,向采出水中投加药剂,以除去采出水中的成垢离子。

25.电化学氧化步骤s002,将采出水进行电解处理,控制进水的ph值介于8~9之间,电解处理采用4.0v~6.0v的直流电压,以除去水中的氨氮及降低cod。

26.铁碳微电解步骤s003,使采出水流经铁碳填料,投加酸剂以控制进水ph值介于5.5

~6.0之间,以进一步除去水中的氨氮及降低cod。

27.反渗透步骤s004,使采出水经过反渗透膜,进一步除去水中的导电离子和降低cod,得到处理后的成品出水。

28.其中,电化学氧化步骤s002中直流电通过高含盐、高氯离子浓度的采出水,在阴阳电极上发生氧化还原反应,生成强氧化性物质羟基自由基对水中的cod进行去除,同时氯离子被氧化成次氯酸跟对水中的氨氮进行去除,实现同步除cod及氨氮的效果,缩短了工艺流程、减少了设备数量,该工艺步骤正常运行过程只消耗电能,无需其他药剂、辅料消耗,不产生污泥等二次污染,减少操作维护工作量。

29.铁碳微电解步骤s003,是利用铁碳反应过程中产生的电位差对生化处理后剩余难降解cod进一步去除,同时铁碳填料采用高温烧结而成,具有良好的吸附效果,亦可以对水中难降解物质进行去除。随着过滤的进行,微电解装置填料需定期反洗再生,利用较高浓度双氧水浸泡可实现填料的在线再生。

30.本发明针对油气田采出水进行资源化处理,其中待处理的采出水的cod在1500mg/l以下,矿化度在30000mg/l以下,以及氨氮在300mg/l以下,经过处理后成品出水达到《水务管理技术要求 第2部分:循环水》q/sh0628.2

‑

2014)要求:codcr≤60mg/l,氨氮≤10mg/l,电导率≤1200μs/cm。

31.较佳地,在除硬步骤s001前,还包括一预处理步骤,用于初步去除采出水中的悬浮物、含油、h2s等。

32.较佳地,在除硬步骤s001中,加入的药剂包括碱剂、混凝剂和絮凝剂,控制出水的ph值为10以上,混凝剂的投加量不低于50mg/l,絮凝剂的投加量不低于3mg/l。可选地,根据水质的特性还可以选择性地投加碳酸盐和/或镁剂,其中碳酸盐主要通过沉淀反应除去水中的钙、镁、锶离子,投加镁剂用于除去水中的硅酸化合物。较佳地,除硬步骤s001中水停留时间不少于4h,出水总硬度可控制在200mg/l以内。

33.较佳地,在电化学氧化步骤s002中,处理时间不小于30min,处理后出水cod

cr

可降到300mg/l以下、氨氮降至10mg/l以内。

34.较佳地,在铁碳微电解步骤s003中,铁碳填料的滤层厚度不小于1.0m,滤速控制介于6m/h~10m/h之间,处理出水cod降到200mg/l以下。

35.较佳地,反渗透步骤s004包括,压力介于3mpa~7mpa之间的高压反渗透处理和压力介于1mpa以下的低压反渗透处理,通过两级反渗透处理提高水成品出水的回收率,其中,高压反渗透处理中,优选地,反渗透膜为管网式高压反渗透膜和/或碟片式高压反渗透膜,通量介于8 l/m2·

h~20 l/m2·

h之间,能够使成品出水的综合回收率50%以上。

36.实施例2本实施例提供一种油气田采出水资源化处理的系统,如图3所示,包括:搅拌澄清装置10、电化学氧化装置20、铁碳过滤装置30以及反渗透装置40。其中,搅拌澄清装置10用于除去采出水中的成垢离子;电化学氧化装置20,包括有一电解池21,用于对采出水100进行电解处理,除去水中的氨氮及cod;铁碳过滤装置30,其中含有铁碳填料31,用于进一步除去水中的氨氮及cod;反渗透装置40用于进一步去除采出水100中的cod和导电离子,得到处理后的成品出水200。

37.较佳地,本实施例中,搅拌澄清装置10为一体化装置(如图3所示),具有一个罐体,

其中包括有反应区12、分离区13、澄清区14及一搅拌器11,通过搅拌器11将采出水100与药剂混合并升流,同时沉淀絮体自分离区13回流利用,上清液进入澄清区14溢出,再进入下一步电化学氧化装置20进行处理。其中,药剂通过与罐体连通的加药管线15加入搅拌澄清装置10内部,采用一体化的搅拌澄清装置10可实现同步除硬除硅、锶,投药点置于罐体内提高了药剂混合及污泥浓缩效率,避免了前端管线的堵塞问题,分离区絮体部分回流利用,提高反应区12絮凝效率、减少投药量。本实施例中的搅拌澄清装置10集除硬、澄清于一体,减少占地。采用本实施例中一体化的搅拌澄清装置10进行除硬步骤s001时,较佳地,搅拌转速不低于50r/min,水停留时间不少于4h,控制出水的ph值为10以上,混凝剂的投加量不低于50mg/l,絮凝剂的投加量不低于3mg/l,出水总硬度可控制在200mg/l以内。

38.在本实施例中,电化学氧化装置20的进水管线上还连通有加酸管线24,用于调节进入电解池21的采出水的ph值,较佳地进水的ph值控制在控制介于8~9之间。

39.在本实施例中,电解池21中包括数个电极211,较佳地,电极211为阴阳极套筒(图未示),阴阳极套筒中的阳极为棒状,阴极为穿孔套管,阴极由外套住阳极,电极211采用穿孔管套筒结构能够提高电解池21内水流形成湍流形态,减小浓差极化。优选地,阳极为棒状的亚氧化钛陶瓷电极,阴极为穿孔管套筒状哈氏合金电极。在本实施例中,电解池21还连接有一缓冲水槽22和一循环泵23,用于使电解池21中的采出水能够循环流动,提高水流流速,进一步消除浓差极化、减弱电极结垢趋势。电化学氧化装置20处理后的出水进入铁碳过滤装置30中进一步处理。

40.在本实施例中,铁碳过滤装置30的进水管线上还连通有加料管线32,用于向其中投加酸剂调整进入铁碳过滤装置30内的采出水的ph值呈酸性,较佳地,ph在5.5~6.0以内;较佳地,铁碳过滤装置30中铁碳填料31的滤层厚度不小于1.0m,配合采出水的滤速控制在6~10m/h以内,处理出水cod能够降到200mg/l以下。铁碳过滤装置30处理后的出水进入反渗透装置40进一步处理。随着过滤的进行,铁碳填料31需定期反洗再生,利用较高浓度双氧水(工业级含量28%)浸泡可实现填料的在线再生。

41.较佳地,在本实施例中反渗透装置40包括有高压反渗透装置41和低压反渗透装置42。其中,高压反渗透装置41包括有中间水箱411、提升泵412、高压泵413和反渗透膜414,待处理进水先进入中间水箱411,再通过提升泵412和高压泵413的输送和增压作用通过反渗透膜414,高压反渗透过滤产生的浓水通过浓水排出管线415排出系统以外。低压反渗透装置42包括有中间水箱421、增压泵422和反渗透膜423,待处理进水先进入中间水箱421,再通过增压泵422的输送和增压作用通过反渗透膜423,低压反渗透过滤产生的浓水通过排水管线424进入中间水箱411继续处理。优选地,高压反渗透可采用管网式高压反渗透膜(stro)或碟片式高压反渗透膜(dtro),一级两段运行模式,采用stro膜通量易控制在8~15l/m2·

h以内,采用dtro膜通量可提高到10~20l/m2·

h,较佳地,运行压力在3~7mpa以内,回收率约60%,脱盐率95%以上;低压反渗透出水采用卷式低压反渗透膜,较佳地,运行压力在1mpa以内,回收率85%以上,脱盐率约98%;低压反渗透浓水返回高压反渗透装置41的中间水箱411,高、低压反渗透工艺段产水综合回收率在50%以上,处理后的成品出水200达到工业循环水水质标准(《水务管理技术要求 第2部分:循环水》q/sh0628.2

‑

2014)的水质要求。通过设置高低压两级反渗透,能够综合提高成品出水的回收率同时保障出水的水质。

42.需要说明的是,为了更好的显示本发明的技术特点,图3中铁碳微电解装置30、高

压反渗透装置41、低压反渗透装置42中的清洗及加药系统从略。

43.本发明的工艺方法和系统在中石化中原油田普光分公司进行了处理规模1m3/h中试试验。采出水和成品出水的水质检测请见图4a和4b,其中分析结果报告单中,序号1中样品编号为2020

‑

08

‑

sq01的为采出水,序号2中样品编号为2020

‑

08

‑

sq02的为成品出水,可以看出,采出水的电导率为2.9

×

104μs/cm,cod为895mg/l,氨氮为15.6 mg/l,总硬度为657 mg/l,经过本发明的系统处理后,成品出水的电导率为64μs/cm,cod为4mg/l,氨氮为1.15 mg/l,总硬度为19 mg/l。通过图4b还可以看出,本发明的工艺方法和系统对于采出水中的悬浮物、氯化物、挥发性酚以及bod(生物需氧量)也具有优异的去除效果。

44.本发明的工艺方法和系统针对油气田采出水中难降解cod组分的特性,采用“除硬+电化学氧化+铁碳微电解+反渗透”的方法,在进水codcr≤1500mg/l、氨氮≤300mg/l的情况下,成品出水能够达到codcr≤60mg/l、氨氮≤10mg/l。同时还可针对采出水中的挥发酚等有机成分实现降解去除,达到了循环冷却水补充用水的水质要求(《水务管理技术要求 第2部分:循环水》q/sh0628.2

‑

2014)。本发明的工艺流程短,操作相对简单、能耗低,抗冲击能力强,建设投资小,能够有效解决现有技术的不足,具有工业实用性。

45.以上实施例的仅是为了说明本发明的技术特点的提供的一些实施方式,本发明包含的实施方式不限于此,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变型和改进,本发明的保护范围应当以权利要求书中所述界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1