铜冶炼烟气净化污酸的除硒方法与流程

1.本发明属于有色冶金领域,提供了一种铜冶炼烟气净化污酸的除硒方法。

背景技术:

2.随着有色金属工业的发展,冶炼烟气制酸增幅较大,冶炼烟气净化污酸排放量近百万立方,这些污酸除含价值较高的重金属外,还含有质量分数为5~15%的硫酸。目前,国内外绝大多数冶炼烟气制硫酸企业仅是把处理污酸的达标排放作为第一目标,资源化利用在工业上应用鲜见报道。此方法处理流程长,成本高,且会造成资源的极大浪费。

3.铜冶炼烟气主要成分为so2、细微粉尘以及低熔点易挥发的成分,如铅、锌、汞、硒、氟、氯、砷、铼、铊等元素。该烟气净化主要通过降温除尘、高效电除尘、净化洗涤去除掉烟气中的各种金属元素以及氟、氯、硒等杂质离子,得到纯净的so2送去制硫酸。冶炼烟气净化污酸的资源化综合利用的实质是综合回收污酸中的各种有价金属,如通过萃取、吸附和离子交换回收金属铼,通过硫化沉淀回收污酸中的各种有色金属如铜、锌、铅、钼等,而若将上述各种杂质离子全部除去,污酸本身为5~15%酸度的稀硫酸。将处理后的稀硫酸返回制酸工序,是理想的制酸补给水。

4.目前,各种杂质离子中,如氟可以采用干法吸附去除,各种金属可以通过硫化沉淀分离。其中,硒元素是较难处理的元素。当前,污酸中的铼元素的最具价值的稀贵金属,一般采用离子交换法进行选择性吸附回收。而污酸中残留的几十至几百ppm的硒酸可在二氧化硫存在条件下被持续还原析出形成红色状细小颗粒或胶体态单质,并吸附在离子交换树脂表面,使树脂表面变黑或变红,从而大大降低树脂的饱和容量和循环使用寿命,成为树脂吸附提铼推广应用的重大瓶颈。中国发明申请cn 111057857a提出采用稀土沉淀剂选择性吸附硒元素,该方法需要在负压条件下搅拌加热,从而使硒和稀土共沉淀剂发生共沉淀。然而,该方法操作复杂,成本高,较难应用于工业生产。此外,氯离子是较难去除的离子,氯的存在对设备具有极大的腐蚀性,目前尚未有经济的手段去除污酸的中氯。

技术实现要素:

5.本发明的目的在于提供一种铜冶炼烟气净化污酸的除硒方法,可以有选择性的脱除铜冶炼烟气净化污酸中的硒,不仅成本极低,且脱除效率高。

6.为实现上述目的,本发明采用的技术方案为:一铜冶炼烟气净化污酸的除硒方法,将所述污酸与铜粉反应,得到除硒后的污酸。

7.采用上述方案,利用铜粉将污酸中的亚硒酸转化为硒化铜和亚硒酸铜,这两种物质都容易形核生长在铜粉表面,实现污酸中硒的脱除。反应机理简单,除硒效果好,且对与炼铜企业来讲,原料铜粉极易得,失去活性的铜粉也可以直接返回铜冶炼过程,因此无论是原料成本还是废物处理成本都极低。

附图说明

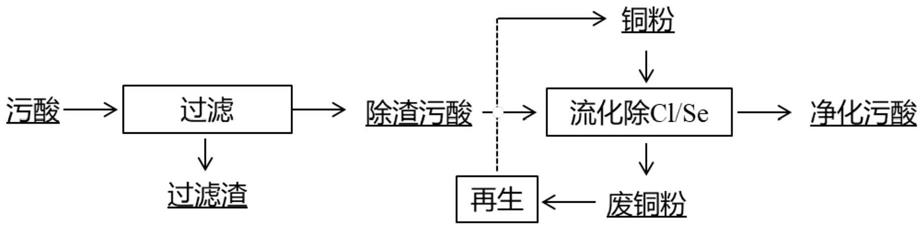

8.图1为本发明铜冶炼净化污酸除硒流程图;

9.图2为实施例中脱除铜冶炼烟气净化污酸中硒的装置。

具体实施方式

10.下面结合附图对本发明的技术方案作进一步详述。

11.一种铜冶炼烟气净化污酸的除硒方法,将所述污酸与铜粉反应,然后分离得到除硒后的污酸。

12.上述方案利用铜粉脱除污酸中的硒,原理为:3cu+3h2seo3→

cuse+2cuseo3+3h2o。其中,硒化铜和亚硒酸铜在酸中都是固体,反应产物容易形核生长在铜粉表面,从而实现污酸中硒的脱除。

13.另外,上述方案除了可以有效脱除污酸中的硒外,还可以脱除污酸中的大部分氯,原理为:铜和氯元素在酸性条件下的反应为:cu

2+

+cu+2cl

‑

→

2cucl。由于,污酸中含有一定量二价铜离子,且雾化铜粉表面的部分氧化铜会被溶解,从而产生二价铜离子,与铜粉表面的金属铜反应形成一价铜,一价铜与氯离子反应在铜粉表面形成氯化亚铜,从而实现污酸中氯的脱除。

14.其中,铜粉是以冶炼炉高温粗铜熔体为原料,经高压水雾化处理得到细颗粒活性铜粉,铜粉的粒径为50~100目,铜粉纯度≥98%;所述铜粉是由冶炼炉中的粗铜熔体经高压水雾化处理得到,所述高压水压力≥30mpa,雾化时气氛为空气,粗铜熔体温度为1000~1100℃。

15.所述反应是在流化床反应器中进行,反应器的床层由铜粉构成;污酸和铜粉液固比为5:(1~1.5)。

16.所述铜粉与污酸反应后分离,得到的废铜粉经再生处理后重复使用,所述再生处理是将铜粉用碱液洗涤、过滤、水洗至中性。所述碱液为氢氧化钠溶液或氢氧化钾溶液,浓度为1~3mol/l,再生时液固比为10:(1~3),再生反应时间为30~60min。

17.再生时,失活的铜粉表面被氯化亚铜、硒化铜和亚硒酸铜所覆盖,经过氢氧化钠或者氢氧化钾等碱再生后,2cucl+o2+2h2o

→

2cu(oh)2+2cl

‑

,氯从铜粉表面剥落;硒化铜和亚硒酸铜和碱反应后生成亚硒酸盐,溶解在液相中。过滤出的铜粉经水洗至中性后可重复使用。

18.所述铜冶炼烟气净化污酸与铜粉反应前先过滤除渣后,滤液再与铜粉反应。避免污酸中的固体杂质影响铜粉活性,也增加失活铜粉的再生难度。实施例1:

19.(1)某铜冶炼企业,吹炼炉粗铜熔体温度为1053℃,取出一定量粗铜熔体,用35mpa高压水雾化处理,得到细颗粒活化铜粉,纯度为98.31%。

20.(2)冶炼烟气净化一批次污酸中含硒14.43mg/l,含氯950.2mg/l。采用本发明方案进行处理,处理量为5m3/h,采用体积为20m3的流化床反应器,由玻璃钢制作而成。流化床反应器循环泵的循环流量设置为140m3/h,投加1.5t步骤(1)中的铜粉,经过处理后,测得处理后的污酸含se<0.01mg/l,含cl为187.45mg/l。

21.(3)步骤(2)反应后排出的铜粉,用150l 1mol/l的氢氧化钠溶液处理60min,经水

洗涤至ph中性后,含铜纯度96.42%,返回步骤(2)重复使用。实施例2:

22.(1)某铜冶炼企业,吹炼炉粗铜熔体温度为1053℃,取出一定量粗铜熔体,用35mpa高压水雾化处理,得到细颗粒活化铜粉,纯度为98.31%。

23.(2)冶炼烟气净化一批次污酸中含硒9.43mg/l,含氯639.7mg/l。采用本发明方案进行处理,处理量为8m3/h,采用体积为20m3的流化床反应器,由玻璃钢制作而成。流化床反应器循环泵的循环流量设置为100m3/h,投加2t步骤(1)中的铜粉,经过处理后,测得处理后污酸含se<0.01mg/l,含cl为159.2mg/l。

24.(3)步骤(2)反应后排出的铜粉,用400l 2mol/l的氢氧化钾溶液处理45min,经水洗涤至ph中性后,含铜纯度97.16%,返回步骤(2)重复使用。实施例3:

25.(1)某铜冶炼企业,吹炼炉粗铜熔体温度为1053℃,取出一定量粗铜熔体,用35mpa高压水雾化处理,得到细颗粒活化铜粉,纯度为98.31%。

26.(2)冶炼烟气净化一批次污酸中含硒13.15mg/l,含氯847.3mg/l。采用本发明方案进行处理,处理量为10m3/h,采用体积为20m3的流化床反应器,由玻璃钢制作而成。流化床反应器循环泵循的环流量设置为60m3/h,投加2t步骤(1)中的铜粉,经过处理后,测得处理后污酸含se<0.01mg/l,含cl为191.7mg/l。

27.(3)步骤(2)反应后排出的铜粉,用600l 3mol/l的氢氧化钠溶液处理30min,经水洗涤至ph中性后,含铜纯度95.59%,返回步骤(2)重复使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1